Es ist ein frustrierend häufiges Szenario in der Materialwissenschaft: Nach wochenlanger sorgfältiger Arbeit ist Ihr neues Hochleistungsbauteil fertig. Es sieht perfekt aus. Doch beim Test bricht es katastrophal, weit unter seiner theoretischen Festigkeit. Sie prüfen ein weiteres Muster; dieses hält, aber nur knapp.

Ihre Daten sind inkonsistent, Ihr Vertrauen erschüttert, und Sie fragen sich: War es die Pulvermischung? Die Sintertaktung? Oder etwas ganz anderes? Sie stehen wieder am Anfang, und der Projekttermin rückt näher.

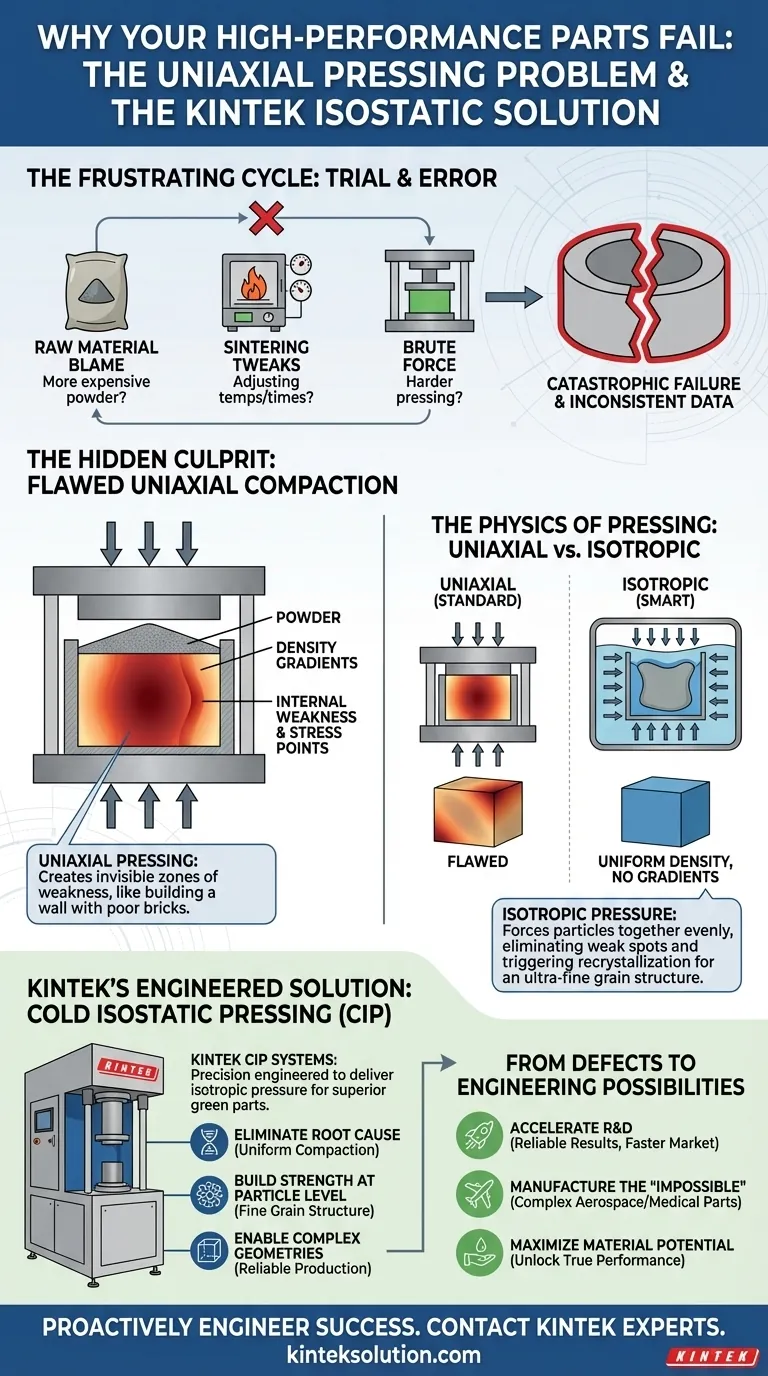

Der frustrierende Kreislauf von Versuch und Irrtum

Wenn Ihnen das bekannt vorkommt, sind Sie nicht allein. Bei inkonsistenten mechanischen Eigenschaften greifen Labore typischerweise zu einem bekannten Vorgehen:

- Die Rohmaterialien beschuldigen: Sie hinterfragen die Qualität Ihres Pulvers und bestellen eine neue, teurere Charge in der Hoffnung, das Problem zu lösen.

- Den Sinterprozess anpassen: Sie verbringen Tage oder Wochen damit, Ofentemperaturen, Anstiegsraten und Haltezeiten zu justieren und führen dutzende Zyklen durch, um ein magisches Fenster zu finden.

- Mehr rohe Gewalt anwenden: Sie erhöhen den Druck Ihrer Standard-einachsigen Presse in der Annahme, dass härter besser ist.

Diese Bemühungen sind nicht nur zeitaufwendig; sie haben ernsthafte geschäftliche Konsequenzen. Jeder fehlgeschlagene Test verbraucht teure Rohstoffe und Energie. Projektzeitpläne verzögern sich, was das Vertrauen von Management oder Kunden untergräbt. Am kritischsten ist, dass ohne Ermittlung der Ursache das Risiko besteht, ein Produkt mit verborgenen, unvorhersehbaren Schwächen auszuliefern.

Das Kernproblem bei diesen Ansätzen ist, dass sie alle versuchen, ein Problem am Ende des Prozesses zu beheben, wenn der kritische Schaden bereits entstanden ist.

Der versteckte Übeltäter: Ein Fehler, der von Anfang an eingebrannt ist

Die unzuverlässige Leistung Ihrer Bauteile hat oft nichts mit der Pulverqualität oder Ihren Sinterfähigkeiten zu tun. Der wahre Übeltäter ist ein verborgener Fehler, der im allerersten Fertigungsschritt entsteht: Pulververdichtung.

Die meisten Standard-Laborpressen sind einachsig, das heißt, sie üben Kraft aus einer oder zwei Richtungen (oben und unten) aus. Stellen Sie sich vor, Sie pressen eine Handvoll lockeren Schnees zwischen Ihren Handflächen. Das Zentrum wird zu einer dichten Eiskugel, aber der Schnee an den Rändern bleibt locker und schwach.

Genau das passiert in einer einachsigen Presse. Das Pulver direkt unter dem Pressstempel wird stark verdichtet, während das Pulver nahe den Werkzeugwänden nicht verdichtet wird. Dies erzeugt Dichtegradienten – unsichtbare innere Schwachstellen und Spannungszonen. Keine nachfolgende Sinterung kann diese grundlegenden strukturellen Fehler vollständig beheben. Sie versuchen, eine starke Mauer mit schlecht gemachten Ziegeln zu bauen.

Die Physik des Pressens: Einachsig vs. isotrop

Die Lösung ist nicht, härter zu pressen, sondern klüger.

Der Schlüssel ist, den Druck gleichzeitig gleichmäßig aus allen Richtungen anzuwenden. Dies nennt man isotropen Druck. Denken Sie an den enormen, gleichmäßigen Druck am Meeresgrund. Er zerquetscht Objekte nicht platt, sondern komprimiert sie aus jedem Winkel gleichmäßig.

Im Materialkontext zwingt isotroper Druck die Pulverpartikel mit perfekter Gleichmäßigkeit zusammen. Das bewirkt zwei entscheidende Dinge:

- Er beseitigt Dichtegradienten. Das gesamte Bauteil, egal wie komplex seine Form ist, hat eine gleichmäßige Dichte. Es gibt keine eingebauten Schwachstellen.

- Er löst Rekristallisation aus. Die intensive, gleichmäßige Energie erzeugt eine brandneue, ultrafeine Kornstruktur im gesamten Material. Feinkörnige Strukturen sind die Grundlage der Materialfestigkeit, da sie mehr Grenzen schaffen, die die Entstehung und Ausbreitung von Rissen hemmen.

Dieses Verständnis der Ursache ändert die Frage von „Wie können wir unsere fehlgeschlagenen Bauteile reparieren?“ zu „Wie können wir Bauteile von Anfang an richtig verdichten?“

Das Grundproblem lösen: Die Logik des isostatischen Pressens

Um diese ideale, gleichmäßige Verdichtung zu erreichen, benötigen Sie ein Werkzeug, das speziell dafür entwickelt wurde, isotropen Druck zu erzeugen. Dies ist das genaue Prinzip hinter dem Kaltem Isostatischem Pressen (CIP).

In einem CIP-System wird das Pulver in eine flexible Form gegeben, die dann in eine Flüssigkeit getaucht wird. Diese Flüssigkeit wird unter Druck gesetzt und überträgt diesen Druck perfekt und gleichmäßig auf jede Oberfläche der Form. Das Ergebnis ist ein vorgsin-tertes („grünes“) Bauteil, das gleichmäßig dicht, frei von inneren Spannungen und bereits mit einer überlegenen, feinkörnigen Mikrostruktur ausgestattet ist.

KINTEK: Die entwickelte Lösung für gleichmäßige Verdichtung

Die Laborpressen von KINTEK, insbesondere unsere Kalten Isostatischen Pressen, sind nicht einfach nur ein weiteres Gerät; sie sind die Verkörperung dieser Lösung. Sie wurden von Grund auf entwickelt, um die grundlegende Physik der Pulververdichtung zu adressieren.

Während eine traditionelle Presse gegen die Physik kämpft, arbeitet eine KINTEK-Isostatikpresse mit ihr. Unsere Systeme bieten die präzise, gleichmäßige Druckkontrolle, die benötigt wird, um:

- Die Ursache direkt zu beseitigen: Durch Gewährleistung isotropen Drucks verhindern unsere Pressen von Anfang an die Bildung von Dichtegradienten und inneren Spannungen.

- Festigkeit auf Partikelebene aufzubauen: Sie schaffen optimale Bedingungen für die Bildung der feinkörnigen, homogenen Mikrostruktur, die direkt für überlegene Festigkeit, Zähigkeit und Zuverlässigkeit verantwortlich ist.

- Komplexe Geometrien zu ermöglichen: Da der Druck gleichmäßig ist, können Sie zuverlässig komplexe Formen herstellen, die mit einachsigem Pressen ohne kritische Schwachstellen unmöglich sind.

Unsere Pressen sind nicht als rohes Kraftwerk, sondern als Präzisionsinstrument konzipiert, das Ihnen Kontrolle über die Bausteine der Materialleistung gibt.

Vom Verhindern von Defekten zum Entwickeln neuer Möglichkeiten

Sobald Sie inkonsistente Verdichtung als Variable ausschließen, wechseln Sie vom reaktiven Problemlösen zum proaktiven Materialdesign. Statt Zeit mit der Diagnose von Fehlern zu verbringen, können Sie sich darauf konzentrieren, die Grenzen des Möglichen zu erweitern.

Mit den vorhersehbaren und überlegenen grünen Teilen, die eine KINTEK-Isostatikpresse produziert, können Sie:

- F&E-Zyklen beschleunigen: Hören Sie auf, Geister in Ihrem Prozess zu jagen. Erhalten Sie zuverlässige, reproduzierbare Ergebnisse, die Ihnen erlauben, Entscheidungen mit Vertrauen zu treffen und neue Materialien schneller auf den Markt zu bringen.

- Das „Unmögliche“ fertigen: Erzeugen Sie zuverlässig komplexe Komponenten für anspruchsvolle Branchen wie Luft- und Raumfahrt, medizinische Implantate und Verteidigung, wo gleichmäßige Festigkeit unverzichtbar ist.

- Das Materialpotenzial maximieren: Entfesseln Sie die wahre Leistung Ihrer fortschrittlichen Pulver, im Wissen, dass die Festigkeit des Endteils ein echtes Spiegelbild der Materialqualität ist und nicht das Opfer eines fehlerhaften Prozesses.

Sie vermeiden nicht nur Fehler; Sie gestalten proaktiv Erfolg vom Partikelniveau an.

Hören Sie auf, gegen inkonsistente Ergebnisse zu kämpfen, und entfesseln Sie das wahre Potenzial Ihrer Materialien. Wenn Sie genug vom Kreislauf aus Versuch und Irrtum haben und bereit sind, die Ursache des Bauteilversagens anzugehen, steht Ihnen unser Team zur Seite. Wir können Ihnen zeigen, wie eine Isostatikpresse Ihren Arbeitsablauf revolutionieren und Ihnen helfen kann, Ihre ehrgeizigsten Projektziele zu erreichen. Lassen Sie uns Ihre spezifischen Materialherausforderungen besprechen und wie unsere präzisionsentwickelten Lösungen Ihnen einen entscheidenden Vorteil verschaffen können. Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Isostatische Laborpressformen für das isostatische Pressen

Ähnliche Artikel

- Wie isostatisches Pressen hervorragende Leistung in kritischen Industrien liefert

- Wie das isostatische Warmpressen die Materialleistung für industrielle Anwendungen optimiert

- Wie das isostatische Warmpressen die Hochleistungsfertigung verändert

- Jenseits roher Gewalt: Die elegante Physik des kalten isostatischen Pressens

- Die Reise des Photons: Die Seele eines ED-XRF-Analysators dekonstruiert