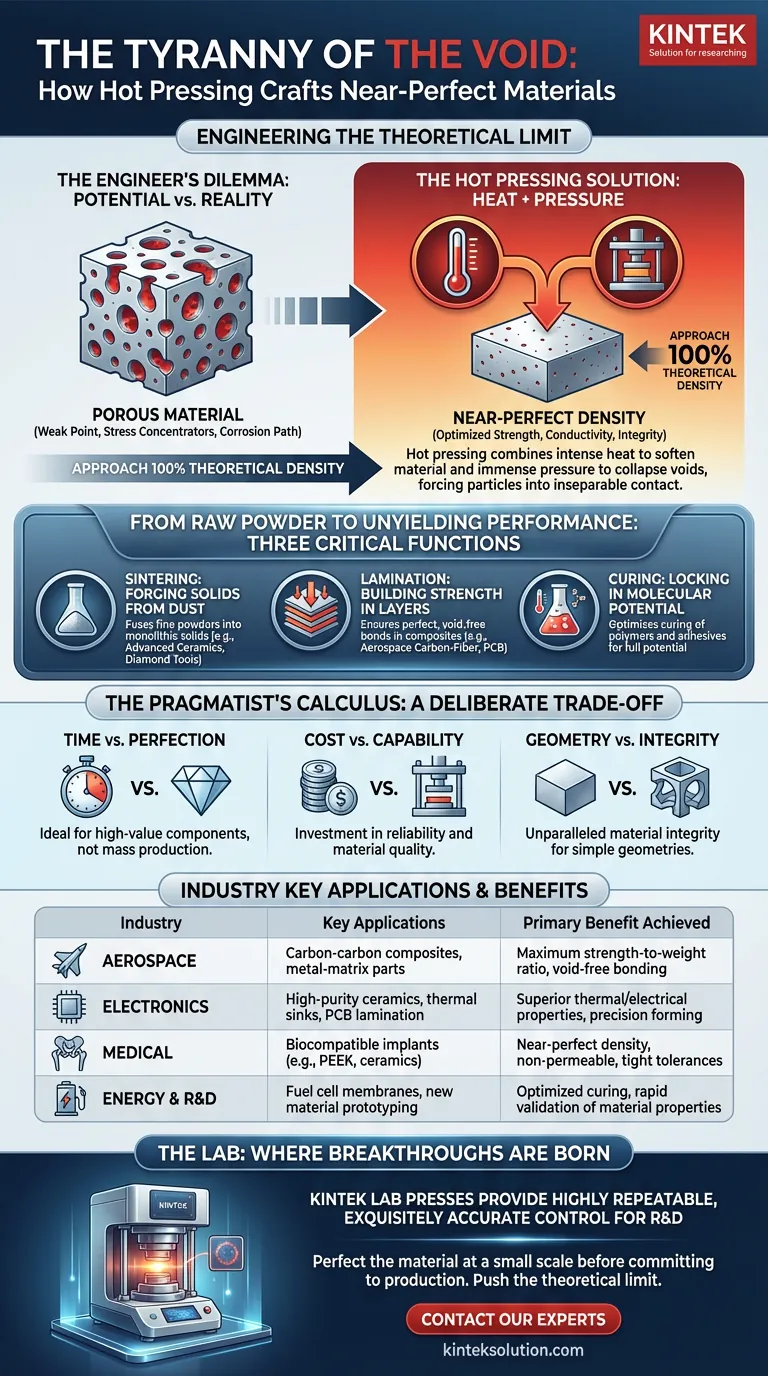

Das Dilemma des Ingenieurs: Potenzial vs. Realität

Jedes Material hat eine theoretische Grenze – ein perfekter Zustand der Festigkeit, Leitfähigkeit oder Härte, der durch seine atomare Struktur definiert ist. Doch die Materialien, die wir in der realen Welt verwenden, erreichen dieses Potenzial selten.

Der Schuldige ist oft unsichtbar: Leerer Raum.

Porosität, das Vorhandensein mikroskopischer Hohlräume, wirkt als eingebauter Schwachpunkt des Materials. Diese winzigen Lücken werden zu Spannungskonzentratoren, Pfaden für Korrosion und Barrieren für den Wärme- und Stromfluss. Für einen Ingenieur ist diese Lücke zwischen dem Versprechen eines Materials und seiner Leistung ein ständiger Kampf.

Heißpressen ist die definitive Waffe in diesem Krieg. Es ist nicht nur ein Formgebungsprozess; es ist eine Methode zur grundlegenden Neukonstruktion eines Materials, um es zu seinem theoretisch besten Selbst zu zwingen.

Die Grundprinzipien der Materialintegrität

Heißpressen basiert auf einer einfachen, aber wirkungsvollen Prämisse: intensive Hitze mit immensem Druck kombinieren. Diese Kombination erreicht, was keines von beiden allein tun kann.

Die kompromisslose Kombination

Hitze macht ein Material formbar. Sie erweicht die Bestandteile, seien es Keramikpulver oder Verbundschichten, und ermöglicht ihnen, sich zu verformen und zu fließen.

Der Druck erledigt den Rest. Er verdichtet das Material unerbittlich, presst die Luft heraus und kollabiert die Hohlräume, wodurch die Partikel in engen, untrennbaren Kontakt gezwungen werden.

Der Krieg gegen Porosität

Das ultimative Ziel ist es, 100 % der theoretischen Dichte des Materials zu erreichen. Durch die Eliminierung von leerem Raum eliminieren Sie die Ausgangspunkte für Brüche und Versagen.

Dies schafft Komponenten, die nicht nur richtig geformt sind, sondern intrinsisch überlegen. Die strukturelle Integrität einer Turbinenschaufel, die Biokompatibilität eines medizinischen Implantats oder die thermische Effizienz eines Kühlkörpers hängen alle von dieser grundlegenden Dichte ab.

Vom Rohpulver zur unnachgiebigen Leistung

Heißpressen ist eine vielseitige Technik, die mehrere verschiedene Funktionen erfüllt, die alle darauf abzielen, ein neues Leistungsniveau für Materialien in kritischen Industrien zu erreichen.

Sintern: Feststoffe aus Staub schmieden

Dies ist die grundlegendste Anwendung, bei der feine Pulver zu einem monolithischen Festkörper verschmolzen werden. Hitze und Druck beschleunigen den Sinterprozess dramatisch und schaffen dichte, Hochleistungsbauteile aus Materialien, die sonst schwer zu verarbeiten sind.

- Fortschrittliche Keramiken: Für Elektronik und Panzerungen, wo Härte und elektrische Eigenschaften entscheidend sind.

- Diamantwerkzeuge: Wo Diamantkörner in einer Metallmatrix eingeschlossen werden, wodurch ein neues, einheitliches Material entsteht, das weitaus stärker ist als seine Einzelteile.

- Pulvermetallurgie: Zur Herstellung neuartiger Legierungen und Komponenten mit einzigartigen Eigenschaften.

Laminieren: Stärke in Schichten aufbauen

Bei der Herstellung von Verbundwerkstoffen ist die Verbindung zwischen den Schichten genauso wichtig wie die Schichten selbst. Heißpressen gewährleistet eine perfekte, hohlraumfreie Verbindung.

Der Druck garantiert engen Kontakt, während die Hitze die Matrix oder den Klebstoff aushärtet und eine einzige, integrierte Struktur schafft. Dies ist in der Luft- und Raumfahrt für Kohlefaserkomponenten und in der Elektronik für mehrlagige Leiterplatten nicht verhandelbar.

Aushärten: Molekulares Potenzial einschließen

Für fortschrittliche duroplastische Polymere und Klebstoffe ist die Heißpresse mehr als nur eine Presse – sie ist ein Reaktor. Sie bietet die präzise kontrollierte thermische und Druckumgebung, die erforderlich ist, um eine chemische Aushärtungsreaktion zu optimieren und sicherzustellen, dass das Endmaterial sein volles Designpotenzial erreicht.

Die Kalkulation des Pragmatikers: Ein bewusster Kompromiss

Heißpressen ist wirkungsvoll, aber nicht universell. Seine Anwendung ist eine bewusste Entscheidung, eine Anerkennung dafür, dass Leistung manchmal Geschwindigkeit und Kosten überwiegt.

- Zeit vs. Perfektion: Es handelt sich um einen Batch-Prozess, oft mit langen Zykluszeiten. Dies macht ihn ideal für hochwertige Komponenten, bei denen ein Versagen keine Option ist, nicht für Massenprodukte.

- Kosten vs. Fähigkeit: Die Ausrüstung, die zur sicheren Handhabung extremer Temperaturen und Drücke erforderlich ist, ist komplex und teuer. Die Investition gilt der Zuverlässigkeit und Materialqualität.

- Geometrie vs. Integrität: Das Verfahren eignet sich am besten für Teile mit relativ einfachen Geometrien. Während 3D-Druck geometrische Freiheit bietet, bietet Heißpressen unübertroffene Materialintegrität. Die Wahl hängt davon ab, welcher Faktor für Ihr Design wichtiger ist.

Die Entscheidung für Heißpressen ist eine strategische, die getroffen wird, wenn die intrinsische Qualität des Materials selbst die wichtigste Variable ist.

| Branche | Schlüsselanwendungen | Erzielter Hauptvorteil |

|---|---|---|

| Luft- und Raumfahrt | Kohlenstoff-Kohlenstoff-Verbundwerkstoffe, Metallmatrixteile | Maximales Verhältnis von Festigkeit zu Gewicht, hohlraumfreie Verbindung |

| Elektronik | Hochreine Keramiken, Kühlkörper, Leiterplattenlaminierung | Überlegene thermische/elektrische Eigenschaften, Präzisionsformung |

| Medizin | Biokompatible Implantate (z. B. PEEK, Keramiken) | Nahezu perfekte Dichte, nicht durchlässig, enge Toleranzen |

| Energie & F&E | Brennstoffzellenmembranen, Prototypen neuer Materialien | Optimierte Aushärtung, schnelle Validierung von Materialeigenschaften |

Das Labor: Wo Durchbrüche entstehen

Bevor ein neuer Verbundwerkstoff seinen Weg auf einen Flugzeugflügel findet oder eine neue Keramik in einem Satelliten verwendet wird, beginnt er sein Leben als kleine Probe im Labor. Hier findet die Grundlagenarbeit der Materialwissenschaft statt, und sie erfordert Geräte, die für Präzision und Entdeckung gebaut sind.

Dies ist die Rolle einer dedizierten Laborpresse. Systeme wie KINTEKs beheizte und automatische Laborpressen sind nicht nur kleinere Industriemaschinen; sie sind Instrumente. Sie bieten die hochgradig wiederholbare, exakt genaue Kontrolle über Temperatur, Druck und Zeit, die Forscher benötigen, um eine Hypothese zu testen, eine neue Formulierung zu validieren und Innovationen zu entrisiken. Sie ermöglichen es, das Material im kleinen Maßstab zu perfektionieren, bevor es in die Großserienproduktion geht.

Wenn Ihre Arbeit davon abhängt, ein Material an seine absolute theoretische Grenze zu bringen, ist der wesentliche erste Schritt der Nachweis, dass es möglich ist. Um diese Grenze in Ihrer eigenen Forschung und Entwicklung zu erkunden, Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- Automatische beheizte hydraulische Hochtemperatur-Pressmaschine mit beheizten Platten für das Labor

- Automatische beheizte hydraulische Pressmaschine mit heißen Platten für das Labor

- Beheizte hydraulische Pressmaschine mit beheizten Platten für Vakuumkasten-Labor-Heißpresse

- Geteilte manuelle beheizte hydraulische Laborpresse mit heißen Platten

- 24T 30T 60T beheizte hydraulische Laborpresse mit heißen Platten für Labor

Ähnliche Artikel

- Das Plattenparadoxon: Warum größer nicht immer besser ist bei Laborpressen

- Mehr als nur Tonnen: Die Kunst der Spezifikation einer Laborpresse

- Die ungesehene Variable: Warum kontrollierte Kraft die Grundlage wiederholbarer Wissenschaft ist

- Klarheit im Chaos: Probenvorbereitung für die FTIR-Spektroskopie meistern

- Der stille Krieg gegen Lücken: Materialperfektion durch Heißpressen