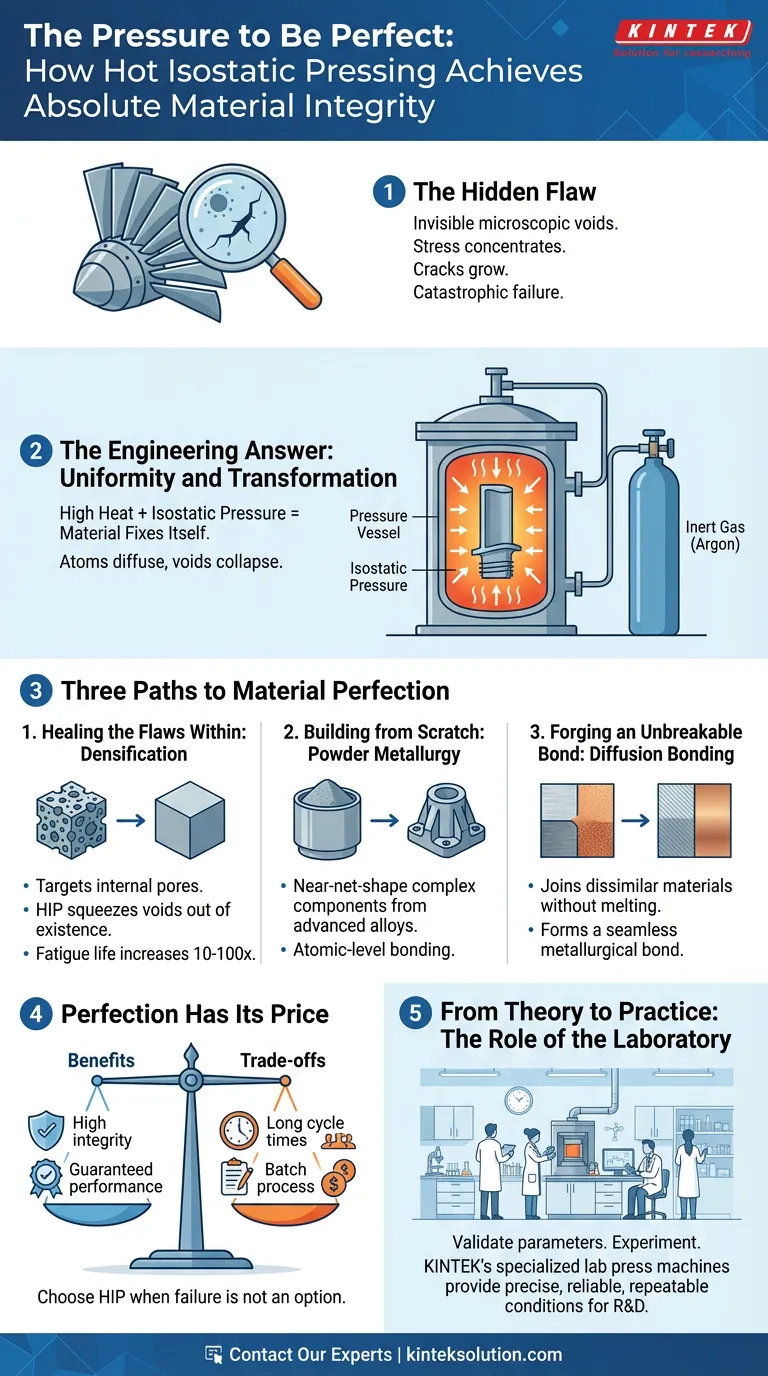

Der verborgene Fehler

Stellen Sie sich eine Turbinenschaufel in einem Düsentriebwerk vor, die sich Tausende Male pro Minute unter immenser Hitze und Belastung dreht. Tief im Inneren der Superlegierung, für jede Oberflächeninspektion unsichtbar, verbirgt sich eine mikroskopische Lücke – eine winzige Blase leerer Raum, die vom Gießprozess übrig geblieben ist.

Millionen von Zyklen lang ist sie harmlos. Aber mit jeder Umdrehung konzentriert sich die Spannung an den Rändern dieser Lücke. Langsam beginnt sich ein Riss zu bilden. Das Versagen ist keine Frage des Ob, sondern des Wann.

Dieses Szenario ist der Albtraum des Ingenieurs. Es ist ein Kampf gegen einen unsichtbaren Feind: die inhärenten Unvollkommenheiten, die in einem Material verborgen sind. Deshalb reicht das Streben nach "gut genug" oft nicht aus und warum für Komponenten, bei denen ein Versagen keine Option ist, eine andere Philosophie erforderlich ist.

Die Psychologie der Gewissheit

Ingenieure sind darauf trainiert, rational zu sein, aber der Drang nach materieller Perfektion ist zutiefst psychologisch. Es geht darum, Gewissheit in einer unsicheren Welt zu erlangen.

Wenn das Versagen einer Komponente katastrophal sein könnte, können wir uns nicht mehr auf statistische Durchschnittswerte verlassen. Wir müssen wissen, dass jedes einzelne Teil so nah wie möglich an seiner theoretischen Perfektion ist.

Dabei geht es nicht nur um Überkonstruktion; es geht darum, das Material selbst grundlegend zu verändern. Es geht darum, das Zufallselement zu eliminieren.

Die technische Antwort: Gleichmäßigkeit und Transformation

Heißisostatisches Pressen (HIP) ist die Antwort auf diese Herausforderung. Es ist weniger ein Fertigungsschritt als vielmehr ein transformativer Prozess.

Der Mechanismus ist elegant in seiner Einfachheit. Eine Komponente wird in ein Hochdruckgefäß gelegt. Das Gefäß wird erhitzt, um die Temperatur des Materials zu erhöhen, seine Festigkeit zu verringern und es formbarer zu machen. Dann wird ein hochreines Inertgas, normalerweise Argon, eingepumpt, wodurch ein immenser, perfekt gleichmäßiger – oder isostatischer – Druck aus allen Richtungen entsteht.

Diese Kombination aus Hitze und Druck überredet das Material, sich selbst zu reparieren.

Drei Wege zur Materialperfektion

HIP arbeitet mit drei Hauptfunktionen, die jeweils auf eine andere Form der Materialintegrität abzielen.

1. Heilung der inneren Fehler: Verdichtung

Die häufigste Anwendung von HIP ist die Heilung mikroskopischer Lücken, die Gussstücke, Schmiedeteile und sogar 3D-gedruckte Metallteile plagen.

- Das Problem: Interne Poren und Lücken wirken als Spannungskonzentratoren und werden zu Ausgangspunkten für Ermüdungsrisse.

- Die HIP-Lösung: Der isostatische Druck kollabiert diese inneren Lücken physisch und presst sie aus dem Dasein. Atome diffundieren über die ehemalige Lücke und bilden eine feste, gleichmäßige Struktur.

Das Ergebnis ist eine dramatische Verbesserung der mechanischen Eigenschaften. Die Ermüdungslebensdauer kann sich um den Faktor 10 bis 100 erhöhen. Duktilität und Bruchzähigkeit werden signifikant verbessert. Das Material wird nicht nur repariert; es wird mit einer Dichte, die sich ihrem theoretischen Maximum nähert, wiedergeboren.

2. Von Grund auf neu aufbauen: Pulvermetallurgie

Was wäre, wenn Sie von Anfang an eine komplexe Komponente mit einer perfekten inneren Struktur aufbauen könnten? Das ist das Versprechen von HIP für die Pulvermetallurgie.

- Die Methode: Feine Metall- oder Keramikpulver werden in einem Behälter oder "Behälter" versiegelt, der die Form des Endteils hat.

- Die Transformation: Im HIP-Gefäß bewirken Hitze und Druck, dass die einzelnen Pulverpartikel auf atomarer Ebene binden und verschmelzen, wodurch eine vollständig dichte, feste Komponente entsteht.

Diese Near-Net-Shape-Fertigung ermöglicht komplexe Geometrien aus fortschrittlichen Legierungen, die maschinell nicht oder nur zu prohibitiv hohen Kosten bearbeitet werden könnten. Es ist eine Konstruktion auf atomarer Ebene, die eine homogene Mikrostruktur vom Kern bis zur Oberfläche gewährleistet.

3. Schmieden einer unzerbrechlichen Verbindung: Diffusionsschweißen

Einige Anwendungen erfordern das Beste aus zwei verschiedenen Materialien – zum Beispiel einen zähen, kostengünstigen Kern, der mit einer hoch korrosionsbeständigen Außenschicht verkleidet ist. Schweißen kann solche Teile herstellen, aber die intensive Hitze erzeugt schwache, beeinträchtigte Zonen.

- Die Herausforderung: Verbinden unterschiedlicher Materialien, ohne sie zu schmelzen und ihre sorgfältig konstruierten Eigenschaften zu verändern.

- Der HIP-Vorteil: HIP erleichtert das Festkörper-Diffusionsschweißen. Bei erhöhten Temperaturen, aber unterhalb ihrer Schmelzpunkte, vermischen sich Atome von den beiden Oberflächen. Sie bilden eine echte metallurgische Verbindung, die so stark oder stärker ist als die Ausgangsmaterialien selbst.

Es gibt keine Wärmeeinflusszone, keine strukturelle Beeinträchtigung – nur eine nahtlose, perfekt integrierte bimetallische Komponente.

Perfektion hat ihren Preis

Dieses Maß an Integrität hat seinen Preis. HIP ist ein Chargenprozess mit langen Zykluszeiten, was ihn für die Massenproduktion zu niedrigen Kosten ungeeignet macht. Die Ausrüstung ist spezialisiert, und die für die Pulvermetallurgie erforderlichen hochreinen Pulver können teuer sein.

HIP jedoch nur unter dem Gesichtspunkt der Kosten zu betrachten, verfehlt den Sinn. Sie wählen HIP nicht, um Geld zu sparen. Sie wählen es, wenn die Kosten eines Versagens unendlich höher sind.

Von der Theorie zur Praxis: Die Rolle des Labors

Bevor sie sich für einen industriellen HIP-Zyklus im vollen Umfang entscheiden, müssen Materialwissenschaftler und Verfahrenstechniker kritische Fragen stellen. Was ist die optimale Temperatur? Wie viel Druck wird benötigt? Wie lange soll der Zyklus für diese spezielle Legierung dauern?

Die Beantwortung dieser Fragen erfordert rigorose, kontrollierte Experimente. Hier wird das Labor zur Geburtsstätte der Perfektion.

Die Entwicklung und Validierung der Parameter für Verdichtung, Pulververdichtung oder Diffusionsschweißen beginnt im kleineren Maßstab. Hier werden die spezialisierten Labordruckmaschinen von KINTEC unerlässlich. Unsere automatischen, isostatischen und beheizten Laborpressen bieten die präzisen, zuverlässigen und wiederholbaren Bedingungen, die notwendig sind, um neue Materialien zu entwickeln und Fertigungsprozesse zu perfektionieren. Sie sind die Werkzeuge, die die Lücke zwischen theoretischem Potenzial und greifbarer, zuverlässiger Leistung schließen.

Letztendlich ist HIP ein Statement – ein Bekenntnis zur absoluten Integrität. Wenn Sie die Leistung garantieren und die Möglichkeit versteckter Fehler ausschließen müssen, beginnt die Reise mit grundlegender Forschung und Entwicklung.

Um zu erfahren, wie die richtige Laborausrüstung das Potenzial Ihrer Materialien erschließen kann, kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- Automatische beheizte hydraulische Hochtemperatur-Pressmaschine mit beheizten Platten für das Labor

- Beheizte hydraulische Pressmaschine mit beheizten Platten für Vakuumkasten-Labor-Heißpresse

- Geteilte manuelle beheizte hydraulische Laborpresse mit heißen Platten

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für das Labor

- Automatische beheizte hydraulische Pressmaschine mit heißen Platten für das Labor

Ähnliche Artikel

- Die Tyrannei der Leere: Warum Porosität der unsichtbare Feind der Materialleistung ist

- Der stille Krieg gegen Lücken: Materialperfektion durch Heißpressen

- Jenseits des Ofens: Wie direktes Heißpressen die Materialforschung neu gestaltet

- Mehr als nur Tonnen: Die Kunst der Spezifikation einer Laborpresse

- Das Unmögliche schmieden: Die mikrostrukturelle Kontrolle von Labortisch-Heizpressen