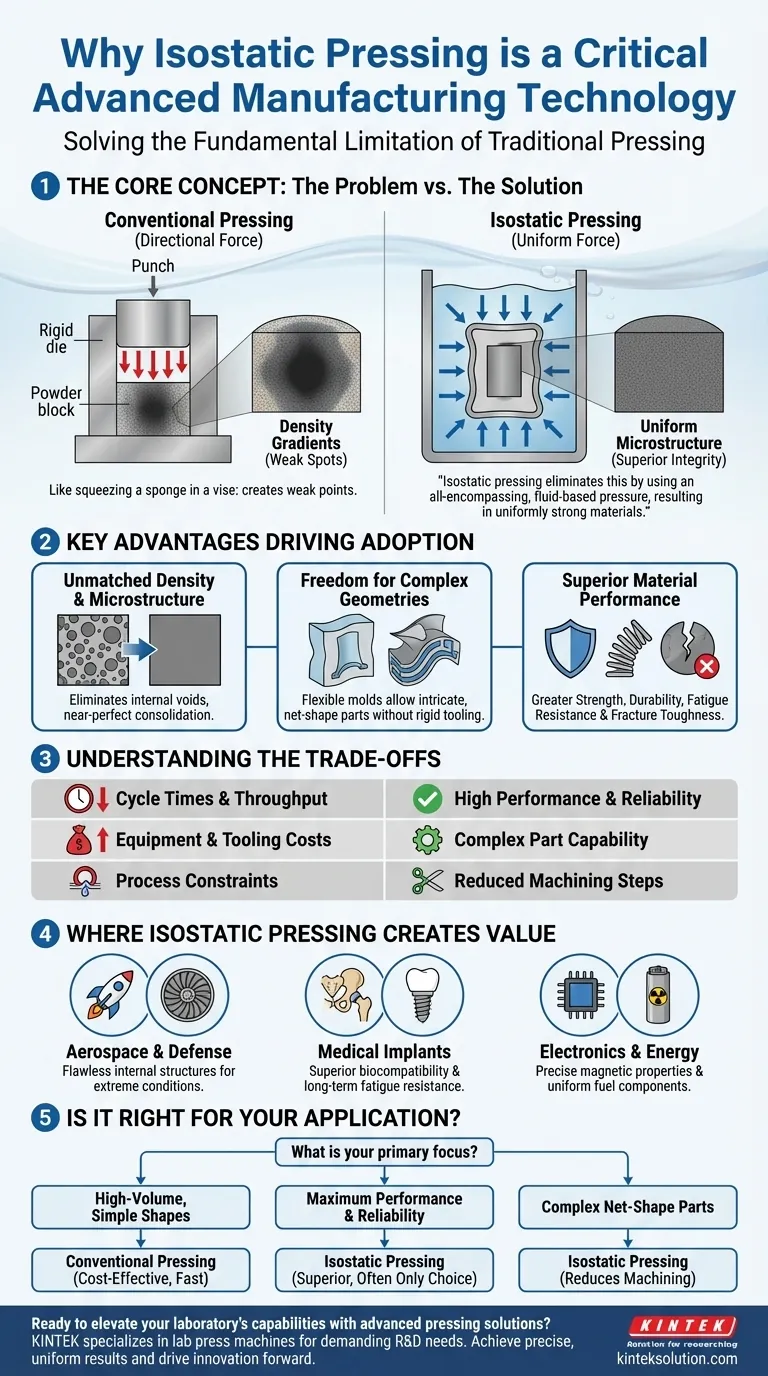

Im Kern ist isostatisches Pressen eine kritische fortschrittliche Fertigungstechnologie, da es eine grundlegende Einschränkung traditioneller Pressverfahren löst. Durch die gleichmäßige Anwendung von Druck in alle Richtungen mithilfe eines Fluids entstehen Teile mit nahezu perfekter Dichte und überlegener struktureller Integrität, was die Herstellung komplexer Hochleistungskomponenten ermöglicht, die sonst nicht herstellbar wären.

Das zentrale Problem bei der herkömmlichen Fertigung besteht darin, dass das Pressen in eine Richtung Schwachstellen erzeugt und die geometrische Komplexität begrenzt. Isostatisches Pressen eliminiert dies durch die Verwendung eines allumfassenden, flüssigkeitsbasierten Drucks, was zu gleichmäßig starken Materialien führt und neue Grenzen im Komponentendesign eröffnet.

Das Grundprinzip: Überwindung der gerichteten Kraft

Um zu verstehen, warum isostatisches Pressen so wirkungsvoll ist, müssen wir zunächst die inhärente Schwäche herkömmlicher Methoden erkennen.

Das Problem beim herkömmlichen Pressen

Bei der traditionellen Pulververdichtung werden ein fester Stempel und eine Matrize verwendet, um das Material aus einer oder zwei Richtungen zu pressen (unidirektional oder bidirektional). Dies ist vergleichbar mit dem Quetschen eines Schwamms in einem Schraubstock.

Das Material direkt unter dem Stempel wird stark verdichtet, während das Material an den Seiten weniger dicht ist. Dies erzeugt Dichtegradienten im gesamten Teil – innere Variationen, die zu Schwachstellen werden und unter Belastung versagen können.

Die isostatische Lösung: Einheitlichkeit ist Stärke

Beim isostatischen Pressen wird ein Bauteil, das typischerweise in einer flexiblen Form versiegelt ist, in eine mit Flüssigkeit gefüllte Hochdruckkammer getaucht. Anschließend wird der Druck erhöht, der gleichmäßig aus allen Richtungen auf das Bauteil einwirkt.

Dieser isostatische (gleichgerichtete) Druck eliminiert Dichtegradienten. Jedes Teilchen wird mit der gleichen Kraft zur Mitte gedrückt, was zu einer vollständig homogenen Mikrostruktur, minimalen inneren Hohlräumen und vorhersagbaren, zuverlässigen Materialeigenschaften führt.

Wichtige Vorteile, die die Einführung vorantreiben

Der Übergang von gerichteter zu gleichmäßiger Druckbeaufschlagung bietet drei transformative Vorteile, die die Nachfrage in kritischen Branchen steigern.

Unübertroffene Dichte und Mikrostruktur

Durch die Eliminierung innerer Hohlräume erreicht das isostatische Pressen Dichten, die nahe 100 % des theoretischen Maximums eines Materials liegen. Diese nahezu perfekte Konsolidierung erzeugt eine überlegene Mikrostruktur, die die Grundlage für verbesserte Leistung ist.

Freiheit zur Schaffung komplexer Geometrien

Da die „Matrize“ eine flexible Form ist und der Druck gleichmäßig ist, sind Konstrukteure nicht mehr durch die Einschränkungen starrer Werkzeuge eingeschränkt. Dies ermöglicht die Herstellung von Bauteilen mit komplizierten Formen, Hinterschneidungen und inneren Hohlräumen, wobei oft ein Endformteil oder nahezu ein Endformteil entsteht, das wenig oder gar keine Nachbearbeitung erfordert.

Überlegene Materialleistung

Das direkte Ergebnis der gleichmäßigen, hohen Dichte ist eine dramatische Verbesserung der mechanischen Eigenschaften. Bauteile, die durch isostatisches Pressen hergestellt werden, weisen eine höhere Festigkeit, Haltbarkeit, Ermüdungsbeständigkeit und Bruchzähigkeit auf als solche, die durch Gießen oder herkömmliches Pressen hergestellt wurden.

Die Kompromisse verstehen

Obwohl isostatisches Pressen leistungsstark ist, ist es keine universelle Lösung. Das Verständnis seiner Grenzen ist der Schlüssel zur korrekten Anwendung.

Zykluszeiten und Durchsatz

Der Prozess des Druckaufbaus und des Druckablasses in einem großen Gefäß kann zeitaufwändig sein, insbesondere beim Warm-Isostatischen-Pressen (HIP), das auch Heiz- und Abkühlzyklen beinhaltet. Dies führt im Allgemeinen zu einem geringeren Durchsatz im Vergleich zum schnellen herkömmlichen Pressen.

Ausrüstungs- und Werkzeugkosten

Die Hochdruckbehälter und hochentwickelten Steuerungssysteme stellen eine erhebliche Kapitalinvestition dar. Darüber hinaus erfordert das Design und die Herstellung flexibler Formen für komplexe Teile spezialisiertes Fachwissen.

Prozessbeschränkungen

Das Bauteil muss in einer leckdichten Membran versiegelt werden, um es vor dem Druckmedium zu schützen. Dieser Schritt erhöht die Komplexität und stellt eine potenzielle Fehlerquelle dar. Das Teil und seine Werkzeuge müssen ebenfalls so konstruiert sein, dass sie sich unter gleichmäßigem Druck vorhersagbar verdichten.

Wo isostatisches Pressen Mehrwert schafft

Isostatisches Pressen ist die Schlüsseltechnologie hinter Fortschritten in Bereichen, in denen Leistung und Zuverlässigkeit nicht verhandelbar sind.

Luft- und Raumfahrt sowie Verteidigung

In Strahltriebwerken und Raketen müssen Komponenten wie Turbinenscheiben und -schaufeln extremen Temperaturen und Kräften standhalten. Isostatisches Pressen wird zur Herstellung von Teilen aus Superlegierungen und Keramiken mit der makellosen inneren Struktur verwendet, die für einen sicheren und effizienten Betrieb erforderlich ist.

Medizinische Implantate

Der menschliche Körper ist eine unnachgiebige Umgebung. Hüftgelenke und Dentalimplantate, die durch isostatisches Pressen hergestellt werden, bieten eine überlegene Biokompatibilität und Ermüdungsbeständigkeit, wodurch sichergestellt wird, dass sie Jahrzehnte ohne Ausfall halten.

Elektronik und Energie

Im Nuklearbereich wird es zur Herstellung von gleichmäßigen Kernbrennstoff-Komponenten verwendet. In der Elektronik erzeugt es hochreine Keramiktargets und Ferrite mit den präzisen magnetischen Eigenschaften, die für Hochfrequenzanwendungen erforderlich sind.

Ist isostatisches Pressen das Richtige für Ihre Anwendung?

Die Wahl des richtigen Herstellungsverfahrens hängt vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion einfacher Formen liegt: Herkömmliches Pressen ist wahrscheinlich kostengünstiger und schneller.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Zuverlässigkeit bei kritischen Komponenten liegt: Isostatisches Pressen ist die überlegene und oft einzig gangbare Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Endformteile zur Reduzierung der Bearbeitungskosten liegt: Isostatisches Pressen ist hier hervorragend geeignet und wandelt einen ansonsten teuren, mehrstufigen Bearbeitungsprozess in einen einzigen Formgebungsschritt um.

Durch die Beherrschung des Prinzips des gleichmäßigen Drucks ermöglicht isostatisches Pressen Ingenieuren, stärkere, komplexere und zuverlässigere Komponenten als je zuvor zu entwickeln.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Schlüsselprinzip | Wendet gleichmäßigen Druck in alle Richtungen mithilfe von Flüssigkeit an, um Dichtegradienten und Schwachstellen zu beseitigen. |

| Hauptvorteile | Nahezu perfekte Dichte, überlegene strukturelle Integrität, Fähigkeit zur Erzeugung komplexer Geometrien und verbesserte Materialleistung (Festigkeit, Haltbarkeit, Ermüdungsbeständigkeit). |

| Häufige Anwendungen | Luft- und Raumfahrt (Turbinenscheiben, -schaufeln), Medizin (Hüftgelenke, Zahnimplantate), Elektronik (Ferrite, Komponenten für Kernbrennstoff). |

| Einschränkungen | Längere Zykluszeiten, höhere Ausrüstungs- und Werkzeugkosten, erfordert eine leckdichte Abdichtung und spezielles Formendesign. |

Bereit, die Fähigkeiten Ihres Labors mit fortschrittlichen Presslösungen zu erweitern? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die für die anspruchsvollen Anforderungen von Forschungslaboren entwickelt wurden. Unsere Ausrüstung hilft Ihnen, präzise, gleichmäßige Ergebnisse für Hochleistungskomponenten zu erzielen, wodurch Defekte reduziert und die Effizienz gesteigert werden. Lassen Sie sich nicht von Fertigungsbeschränkungen aufhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

- Labor-Hydraulikpresse Labor-Pelletpresse Knopf-Batterie-Presse

Andere fragen auch

- Was sind die Vorteile des kalt-isostatischen Pressens (CIP) gegenüber dem uniaxialen Matrizenpressen? Gleichmäßige Dichte und komplexe Formen erreichen

- Welche Branchen profitieren vom kalten isostatischen Pressen (KIP)? Erzielen Sie überragende Bauteilintegrität

- Wie unterscheidet sich Heiß-Isostatisches Pressen (HIP) vom Kalt-Isostatischen Pressen (CIP)? Die wichtigsten Unterschiede in Prozess und Anwendungen

- Warum ist das Kaltisostatische Pressen (CIP) für Li/Li3PS4-LiI/Li-Batterien unerlässlich? Nahtlose Schnittstellen erzielen

- Was sind die Vorteile der CIP-Methode? Erzielen Sie eine gleichmäßige Dichte und komplexe Formen