Nahezu jedes Pulvermaterial kann durch kaltistatisches Pressen (CIP) verarbeitet werden. Diese Fertigungsmethode ist außergewöhnlich vielseitig und eignet sich ideal für die Verdichtung einer breiten Palette von Materialien, die mit herkömmlichen Pressverfahren oft schwer zu pressen sind. Die gängigsten Kategorien umfassen Hochleistungskeramiken, Hochleistungsmetalle und -legierungen, Graphit und verschiedene Verbundwerkstoffe.

Die entscheidende Erkenntnis ist nicht nur, welche Materialien verwendet werden können, sondern warum CIP die notwendige Wahl ist. Dieses Verfahren zeichnet sich dadurch aus, dass es teure oder schwer zu verdichtende Pulver in gleichmäßig dichte Komponenten umwandelt, insbesondere solche mit komplexen Geometrien, die mit anderen Pressverfahren nicht realisierbar sind.

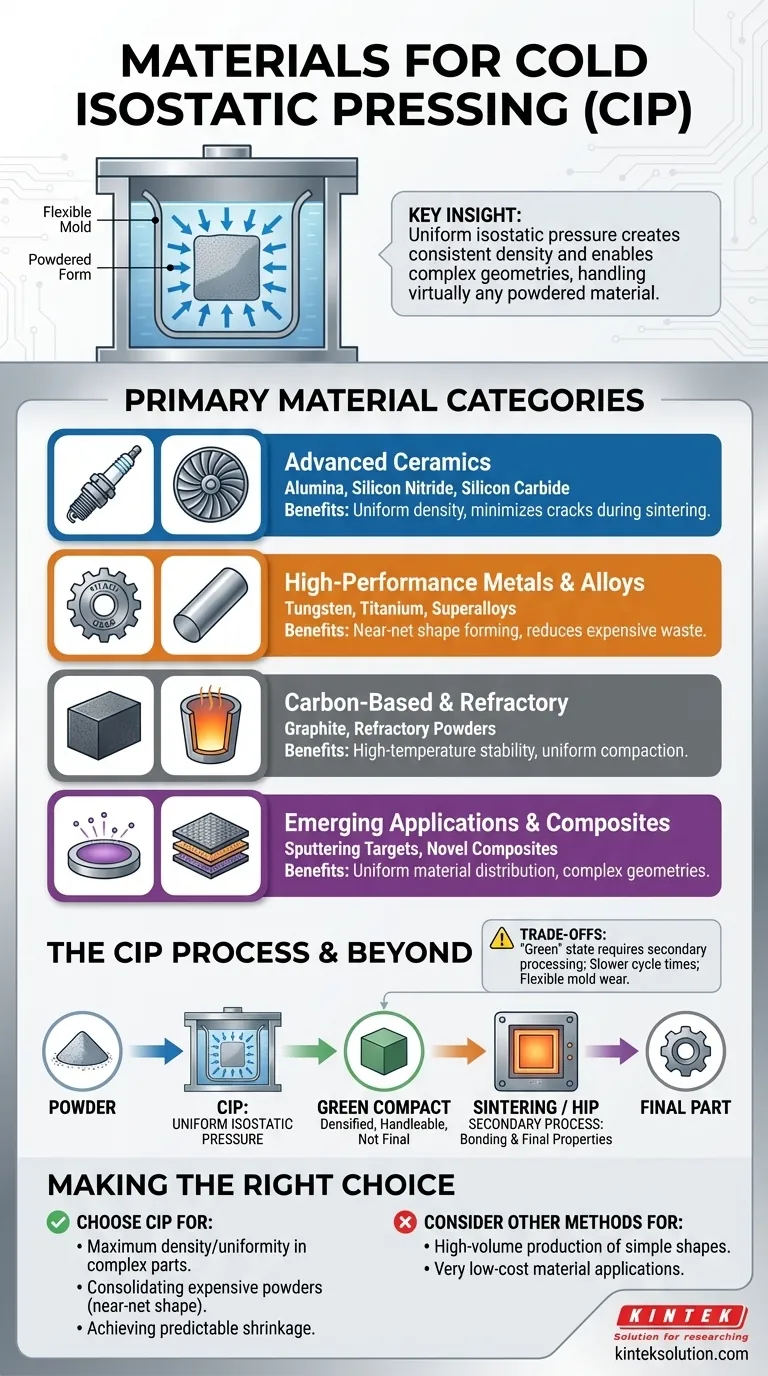

Die primären Materialkategorien für CIP

Kaltstatisches Pressen zeichnet sich durch seine Fähigkeit aus, Materialien zu bearbeiten, die eine konsistente innere Struktur und hohe Reinheit erfordern. Es handelt sich um eine Pulververdichtungstechnik, was bedeutet, dass das Ausgangsmaterial in Pulverform vorliegen muss.

Hochleistungskeramiken

Hochleistungskeramiken sind ein Eckpfeiler der CIP-Anwendung, da das Verfahren Dichteschwankungen minimiert, die während der Enden-Sinterphase zu Rissen und Brüchen führen können.

Beispiele sind:

- Aluminiumoxid (Al2O3): Wird in Komponenten wie Zündkerzenhülsen und elektrischen Isolatoren verwendet.

- Siliziumnitrid (Si3N4) & Siliziumkarbid (SiC): Eingesetzt in hochbelasteten und temperaturbeständigen Strukturkomponenten.

- Spezialkeramiken: Bornitrid, Bornkarbid, Titantriborid und Spinell werden für anspruchsvolle Industrieanwendungen verarbeitet.

Hochleistungsmetalle und -legierungen

Für viele hochwertige Metalle ist CIP ein entscheidender Zwischenschritt. Es wird verwendet, um einen dichten, gleichmäßigen „Grünkörper“ aus Pulver zu erzeugen, bevor ein abschließender Verdichtungsprozess wie Sintern oder Heißisostatisches Pressen (HIP) erfolgt.

Zu den gängigen Metallen gehören:

- Schwer zu verdichtende Metalle: Wolfram- und Berylliumpulver werden zu verschiedenen Formen gepresst.

- Hochwertige Legierungen: Superlegierungen, Titan, Werkzeugstähle und Edelstahl werden oft verarbeitet, um nahezu maßhaltige Rohlinge zu erzeugen und so den Abfall dieser teuren Materialien zu minimieren.

Kohlenstoffbasierte und feuerfeste Materialien

Materialien, die für extreme Temperaturbedingungen ausgelegt sind, profitieren stark von der gleichmäßigen Dichte, die CIP bietet.

Diese Kategorie umfasst Graphit und andere feuerfeste Pulver, die zu Blöcken oder Formen verdichtet werden, die in Öfen und anderen Hochtemperatur-Industrieanlagen verwendet werden.

Neue Anwendungen und Verbundwerkstoffe

Die Flexibilität von CIP ermöglicht die Anpassung an neue, zukunftsweisende Materialanwendungen.

Dazu gehört die Formgebung von Sputtertargets, die in der Halbleiterfertigung eingesetzt werden, sowie die Entwicklung neuartiger Verbundwerkstoffe, bei denen die gleichmäßige Verteilung unterschiedlicher Pulvermaterialien von entscheidender Bedeutung ist.

Warum CIP wählen? Das zugrunde liegende Prinzip

Die Entscheidung für CIP wird durch die Notwendigkeit von Ergebnissen bestimmt, die herkömmliche Pressverfahren nicht liefern können. Die Methode übt Druck gleichmäßig auf die gesamte Oberfläche des Bauteils aus, was die Quelle ihrer Hauptvorteile ist.

Erreichen einer gleichmäßigen Dichte

Beim traditionellen uniaxialen Pressen wird der Druck aus einer oder zwei Richtungen ausgeübt. Dies führt zu Dichtegradienten, wobei die Bereiche, die dem Stempel am nächsten liegen, dichter sind als das Zentrum.

CIP taucht das Pulvermaterial (gehalten in einer flexiblen Form) in eine Flüssigkeit und unter Druck setzt die gesamte Kammer. Dieser isostatische Druck wirkt gleichmäßig auf alle Oberflächen, eliminiert Dichtegradienten und erzeugt eine vollständig einheitliche Struktur. Diese Konsistenz ist entscheidend für eine vorhersehbare Leistung und Schrumpfung während des Sintervorgangs.

Formgebung komplexer Geometrien

Da das Pulver in einer flexiblen Form und nicht in einem starren Stahlwerkzeug eingeschlossen ist, kann CIP Teile mit komplexen Formen, Hinterschneidungen und komplizierten inneren Merkmalen herstellen, die aus einer herkömmlichen Presse nicht auszustoßen wären.

Verarbeitung schwieriger und teurer Pulver

Viele Pulver für fortschrittliche Materialien fließen oder verdichten sich nicht leicht. CIP überwindet dies, indem es hohen, gleichmäßigen Druck ausübt. Bei teuren Materialien wie Titan oder Superlegierungen reduziert die Formung eines Teils nahe an seiner Endform (ein „Near-Net-Shape“) die Bearbeitungszeit und den Materialabfall erheblich.

Die Abwägungen verstehen

Obwohl CIP leistungsstark ist, ist es keine Universallösung. Das Verständnis seiner Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Die Einschränkung des „Grünkörpers“

Ein Teil, das kaltisostatisch gepresst wurde, wird als „Grünkörper“ bezeichnet. Er ist verdichtet und hat genügend Festigkeit, um gehandhabt zu werden, hat aber seine endgültigen Materialeigenschaften noch nicht erreicht.

Ein sekundärer thermischer Prozess, wie Sintern oder Heißisostatisches Pressen (HIP), ist fast immer erforderlich, um die Pulverpartikel miteinander zu verbinden und volle Dichte und Festigkeit zu erreichen.

Werkzeuge und Zykluszeiten

Die in CIP verwendeten flexiblen Formen sind weniger langlebig als die gehärteten Stahldorngrößen, die beim herkömmlichen Pressen verwendet werden, und müssen möglicherweise häufig ersetzt werden.

Darüber hinaus ist der Prozess des Befüllens der Kammer, des Unter-Druck-Setzens, des Druckablassens und des Entladens im Allgemeinen langsamer als der Hochgeschwindigkeitshub einer mechanischen Presse. Dies macht CIP weniger geeignet für die Massenproduktion einfacher Teile.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Konsolidierungsmethode hängt vollständig von Ihrem Material, der Komplexität Ihres Teils und Ihren Produktionszielen ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Gleichmäßigkeit bei einem komplexen Keramikteil liegt: CIP ist der ideale Vorsinter-Schritt, um Defekte zu verhindern und eine vorhersagbare Schrumpfung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Verdichtung teurer Metallpulver wie Titan oder Superlegierungen liegt: CIP ist ein entscheidender Prozess zur Herstellung eines nahezu maßhaltigen Rohteils, wodurch Abfall vor der endgültigen Verdichtung mit HIP reduziert wird.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion einfacher Formen aus einem leicht zu pressenden Pulver liegt: Herkömmliches uniaxialen Pressen ist wahrscheinlich eine kostengünstigere und schnellere Lösung.

Letztendlich ist das kaltstatische Pressen ein Präzisionswerkzeug zur Herstellung hochwertiger Komponenten aus den anspruchsvollsten Materialien.

Zusammenfassungstabelle:

| Materialkategorie | Gängige Beispiele | Hauptvorteile |

|---|---|---|

| Hochleistungskeramiken | Aluminiumoxid, Siliziumnitrid, Siliziumkarbid | Gleichmäßige Dichte, minimiert Risse während des Sintervorgangs |

| Hochleistungsmetalle und -legierungen | Wolfram, Titan, Superlegierungen | Nahezu maßhaltige Formgebung, reduziert Abfall |

| Kohlenstoffbasierte und feuerfeste Materialien | Graphit, feuerfeste Pulver | Hohe Temperaturbeständigkeit, gleichmäßige Verdichtung |

| Verbundwerkstoffe und neue Anwendungen | Sputtertargets, neuartige Verbundwerkstoffe | Gleichmäßige Materialverteilung, ideal für komplexe Geometrien |

Bereit, die Fähigkeiten Ihres Labors durch präzise Pulververdichtung zu erweitern? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die darauf ausgelegt sind, Ihre Anforderungen bei der Verarbeitung von Hochleistungskeramiken, Hochleistungsmetallen und Verbundwerkstoffen zu erfüllen. Unsere Ausrüstung gewährleistet eine gleichmäßige Dichte, bewältigt komplexe Geometrien und reduziert Materialabfälle – perfekt für hervorragende Ergebnisse in Forschung und Produktion. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Projekte unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Isostatische Laborpressformen für das isostatische Pressen

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Labor-Polygon-Pressform

Andere fragen auch

- Was sind die Vorteile des kalt-isostatischen Pressens (CIP) gegenüber dem uniaxialen Matrizenpressen? Gleichmäßige Dichte und komplexe Formen erreichen

- Welche Faktoren beeinflussen die Effizienz des kalten isostatischen Pressens? Optimieren Sie Pulver und Werkzeuge für bessere Ergebnisse

- Was sind die Vorteile der CIP-Methode? Erzielen Sie eine gleichmäßige Dichte und komplexe Formen

- Warum ist das Kaltisostatische Pressen (CIP) für Li/Li3PS4-LiI/Li-Batterien unerlässlich? Nahtlose Schnittstellen erzielen

- Wie schneidpresst man kaltisostatisch im Vergleich zum Spritzgießen? Wählen Sie das beste Verfahren für Ihre Materialien und Ihr Volumen