Kurz gesagt, das isostatische Pressen ist mit einer breiten Palette von Materialien kompatibel, darunter die meisten Metalle, Keramiken, Verbundwerkstoffe und sogar einige Polymere. Es ist besonders effektiv für jedes Material, das in Pulverform verarbeitet werden kann, was es zu einer vielseitigen Lösung für die Herstellung sowohl einfacher als auch hochkomplexer Komponenten mit außergewöhnlich gleichmäßiger Dichte macht.

Die Eignung des isostatischen Pressens wird weniger durch eine bestimmte Materialklasse als vielmehr durch zwei Faktoren definiert: die Verfügbarkeit des Materials in Pulverform und das Fertigungsziel, aus diesem Pulver eine feste, gleichmäßig dichte Komponente herzustellen.

Warum dieser Prozess so vielseitig ist

Beim isostatischen Pressen wird ein Material, typischerweise ein Pulver, in eine flexible Form gebracht und in eine Flüssigkeit getaucht. Diese Flüssigkeit wird dann unter Druck gesetzt, wodurch eine gleiche Kraft aus allen Richtungen auf das Material ausgeübt wird. Dieses Grundprinzip erklärt, warum es für so viele verschiedene Materialien funktioniert.

Das Kernprinzip: Verdichtung von Pulvern

Der Prozess dient dazu, Pulver zu einem festen „grünen“ Teil zu verdichten. Diese Anfangskomponente besitzt genügend Festigkeit, um vor einem abschließenden Verdichtungsschritt wie Sintern oder Heißisostatischem Pressen gehandhabt werden zu können.

Da der Druck gleichmäßig (isostatisch) ausgeübt wird, werden Dichtegradienten und innere Spannungen vermieden, die beim traditionellen uniaxialen Pressen, bei dem der Druck nur aus einer oder zwei Richtungen kommt, häufig auftreten.

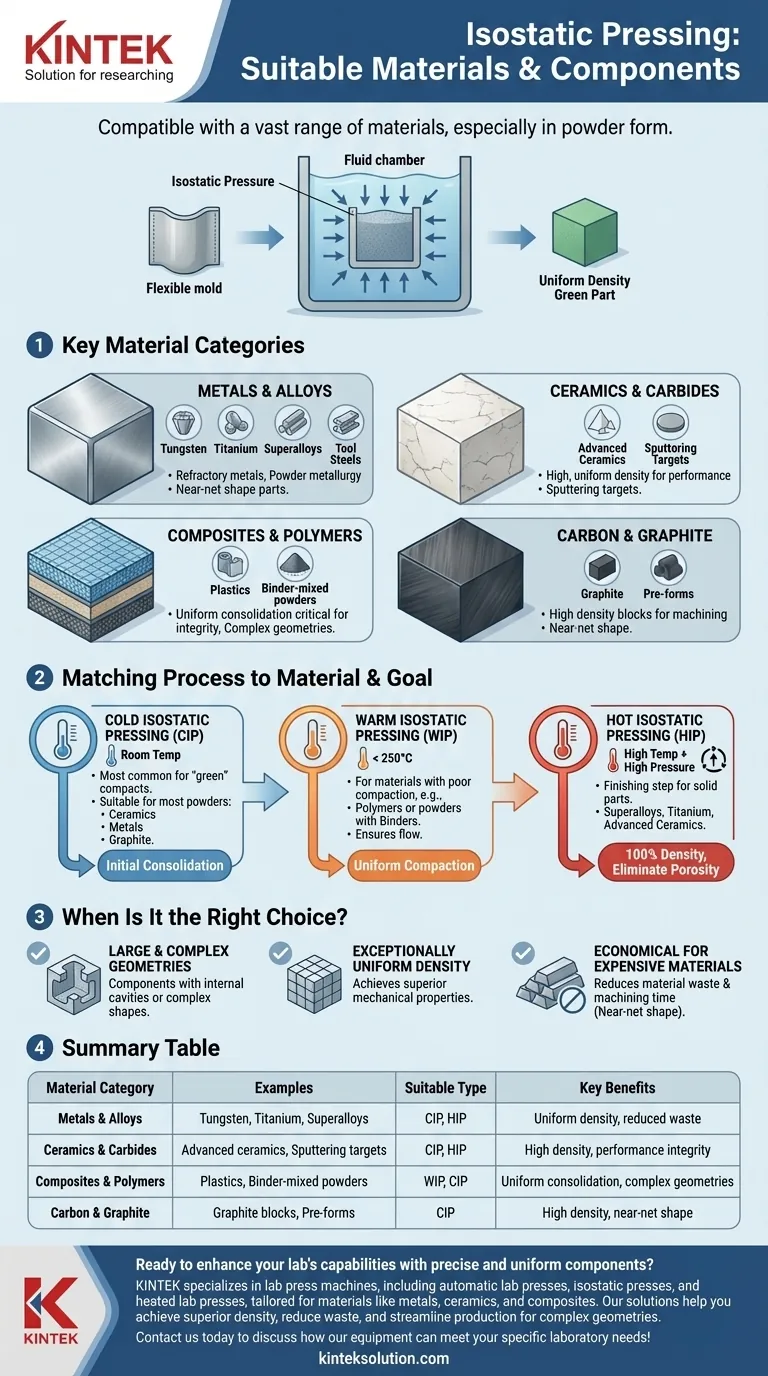

Wichtige Materialkategorien

Diese Methode ist ideal für Materialien, die mit anderen Verfahren schwierig oder teuer zu verarbeiten sind.

- Metalle & Legierungen: Dazu gehören hitzebeständige Metalle wie Wolfram und Molybdän, Superlegierungen, Titan, Werkzeugstähle und nichtrostende Stähle. Es ist ein Eckpfeiler der Pulvermetallurgie zur Herstellung von Teilen in Nahe-Endkontur (near-net shape).

- Keramiken & Carbide: Viele fortschrittliche Keramiken, Carbide und Sputtertargets werden mittels isostatischem Pressen geformt, um die für die Leistung erforderliche hohe, gleichmäßige Dichte zu erreichen.

- Verbundwerkstoffe & Polymere: Sowohl Verbundwerkstoffe als auch bestimmte Kunststoffe können verarbeitet werden, insbesondere wenn eine gleichmäßige Konsolidierung für die Integrität der Endkomponente entscheidend ist.

- Kohlenstoff & Graphit: Diese Materialien werden üblicherweise isostatisch gepresst, um Blöcke oder Vormaterialien für die anschließende Bearbeitung zu erzeugen.

Anpassung des Prozesses an das Material

Der Begriff „isostatisches Pressen“ umfasst eine Familie von Prozessen. Das spezifische Material bestimmt oft, welche Methode am besten geeignet ist.

Kaltisostatisches Pressen (CIP)

CIP wird bei Raumtemperatur durchgeführt und ist die gebräuchlichste Methode zur Herstellung eines „grünen“ Verdichtungskörpers. Es eignet sich für die meisten pulverförmigen Materialien, einschließlich Keramiken, Pulvermetallen, Graphit und einigen Kunststoffen. Das Ziel ist die anfängliche Konsolidierung vor einem abschließenden Erwärmungsschritt.

Warmisostatisches Pressen (WIP)

WIP wird für Materialien verwendet, die bei Raumtemperatur schlechte Verdichtungseigenschaften aufweisen. Dies betrifft oft Polymere oder Metallpulver, die mit Polymerbindemitteln vermischt sind und eine bestimmte erhöhte Temperatur (typischerweise unter 250 °C) benötigen, um richtig zu fließen und sich zu konsolidieren.

Heißisostatisches Pressen (HIP)

HIP wendet gleichzeitig hohen Druck und hohe Temperatur an. Es wird typischerweise nicht auf loses Pulver angewendet, sondern um jegliche verbleibende innere Porosität in bereits festen Teilen zu beseitigen. Es ist ein Veredelungsschritt für kritische Komponenten aus Superlegierungen, Titan und technischen Keramiken, um 100% Dichte und überlegene mechanische Eigenschaften zu erreichen.

Die Abwägungen verstehen

Das isostatische Pressen ist ein leistungsstarkes Werkzeug, aber keine universelle Lösung. Die Kenntnis seiner idealen Anwendungen und Einschränkungen ist der Schlüssel zu seiner effektiven Nutzung.

Wann ist es die richtige Wahl?

Dieser Prozess eignet sich hervorragend für die Herstellung von Komponenten, die groß sind, komplexe Geometrien aufweisen (wie innere Hohlräume) oder außergewöhnlich gleichmäßige Dichte erfordern.

Es ist auch sehr wirtschaftlich für teure Materialien wie Titan oder Superlegierungen. Durch die Herstellung eines Teils in Nahe-Endkontur (near-net shape), das den Endabmessungen sehr nahe kommt, werden Materialabfälle und kostspielige Bearbeitungszeiten drastisch reduziert.

Häufige Einschränkungen

Die Haupteinschränkung besteht darin, dass das Ausgangsmaterial im Allgemeinen in Pulverform vorliegen muss. Die flexible Werkzeugform kann ebenfalls ein Faktor sein, da die Formen eine begrenzte Lebensdauer haben und weniger haltbar sind als die Stahlformen, die beim traditionellen Pressen verwendet werden. Für einfache Teile mit hoher Stückzahl, bei denen geringfügige Dichteabweichungen akzeptabel sind, können andere Methoden schneller und kostengünstiger sein.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl des Prozesses hängt direkt von Ihrem Material und Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein hochdichtes „grünes“ Teil für das spätere Sintern zu erstellen: Verwenden Sie kaltisostatisches Pressen (CIP) mit pulverisierten Keramiken, Standardmetallen oder Graphit.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Pulvern liegt, die mit temperaturempfindlichen Bindemitteln vermischt sind: Verwenden Sie warmisostatisches Pressen (WIP), um sicherzustellen, dass das Bindemittel für eine gleichmäßige Verdichtung korrekt fließt.

- Wenn Ihr Hauptaugenmerk darauf liegt, maximale Dichte zu erreichen und jegliche Porosität in einer kritischen Komponente zu beseitigen: Verwenden Sie heißisostatisches Pressen (HIP) als letzten Schritt an einem vorgeformten oder gegossenen Teil aus einer Superlegierung, Titan oder technischer Keramik.

Letztendlich ermöglicht Ihnen das isostatische Pressen die Herstellung von Komponenten mit hoher Integrität aus einer Vielzahl fortschrittlicher Materialien, die auf andere Weise schwer zu formen sind.

Zusammenfassungstabelle:

| Materialkategorie | Beispiele | Geeigneter isostatischer Presstyp | Wesentliche Vorteile |

|---|---|---|---|

| Metalle & Legierungen | Wolfram, Titan, Superlegierungen | CIP, HIP | Gleichmäßige Dichte, reduzierte Abfälle |

| Keramiken & Carbide | Fortschrittliche Keramiken, Sputtertargets | CIP, HIP | Hohe Dichte, Integrität der Leistung |

| Verbundwerkstoffe & Polymere | Kunststoffe, mit Bindemittel vermischte Pulver | WIP, CIP | Gleichmäßige Konsolidierung, komplexe Geometrien |

| Kohlenstoff & Graphit | Graphitblöcke, Vormaterialien | CIP | Hohe Dichte, Nahe-Endkontur |

Sind Sie bereit, die Fähigkeiten Ihres Labors mit präzisen und gleichmäßigen Komponenten zu erweitern? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die auf Materialien wie Metalle, Keramiken und Verbundwerkstoffe zugeschnitten sind. Unsere Lösungen helfen Ihnen, eine überlegene Dichte zu erreichen, Abfall zu reduzieren und die Produktion komplexer Geometrien zu optimieren. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Ausrüstung Ihre spezifischen Laboranforderungen erfüllen kann!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Isostatische Laborpressformen für das isostatische Pressen

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Labor-Polygon-Pressform

Andere fragen auch

- Welche Branchen profitieren vom kalten isostatischen Pressen (KIP)? Erzielen Sie überragende Bauteilintegrität

- Warum ist das Kaltisostatische Pressen (CIP) für Li/Li3PS4-LiI/Li-Batterien unerlässlich? Nahtlose Schnittstellen erzielen

- Wie funktioniert das Trockenbeutelverfahren bei der Kaltisostatischen Verpressung? Beschleunigen Sie Ihre Pulververdichtung für hohe Stückzahlen

- Was sind die Vorteile des kalt-isostatischen Pressens (CIP) gegenüber dem uniaxialen Matrizenpressen? Gleichmäßige Dichte und komplexe Formen erreichen

- Wie unterscheidet sich Heiß-Isostatisches Pressen (HIP) vom Kalt-Isostatischen Pressen (CIP)? Die wichtigsten Unterschiede in Prozess und Anwendungen