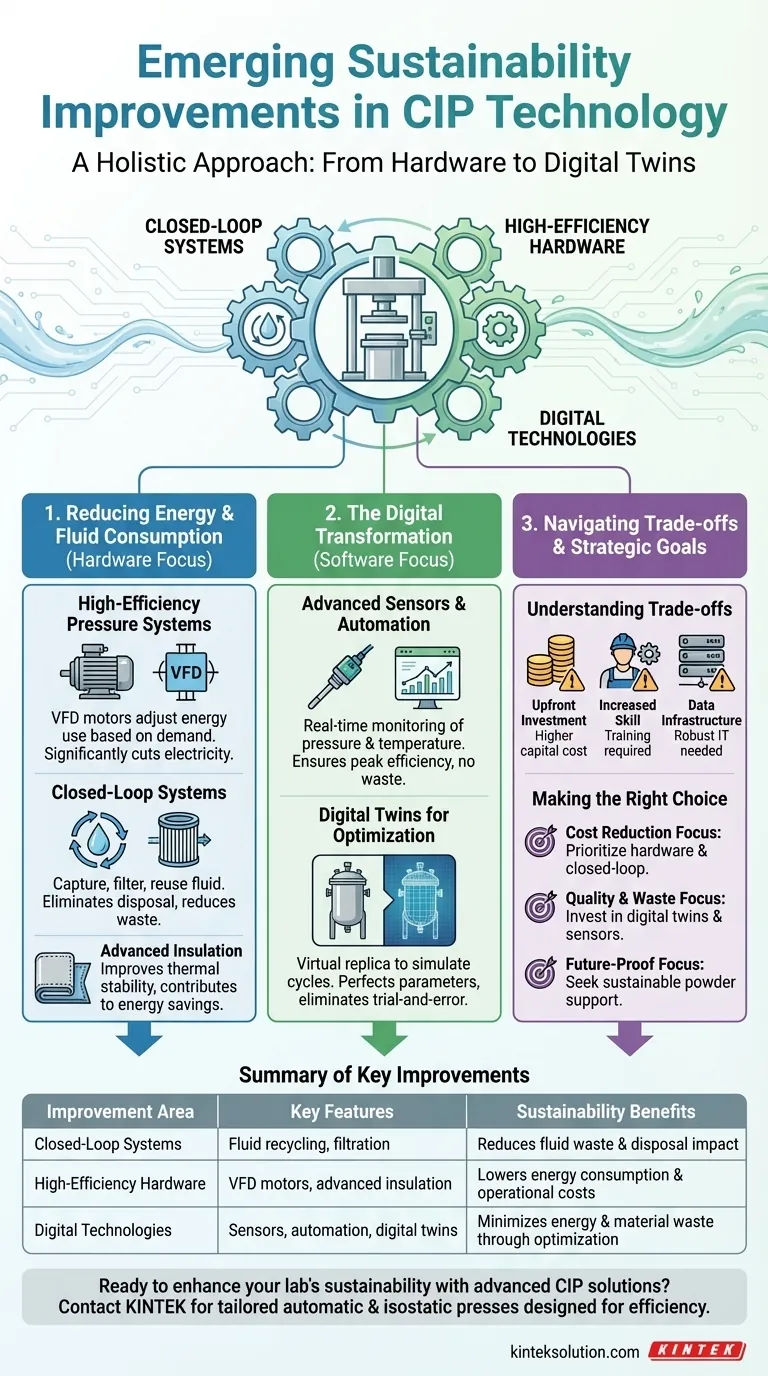

Kurz gesagt, die bedeutendsten Nachhaltigkeitsverbesserungen beim Kaltisostatischen Pressen (CIP) konzentrieren sich auf drei Schlüsselbereiche. Dazu gehören die Einführung geschlossener Kreislaufsysteme zur Wiederverwendung von Druckfluiden, die Integration hochleistungsfähiger Hardware zur Reduzierung des Energieverbrauchs und der Einsatz digitaler Technologien wie fortschrittlicher Sensoren und Digitaler Zwillinge zur Optimierung des gesamten Prozesses, wodurch sowohl Energie- als auch Materialabfälle minimiert werden.

Die Entwicklung der CIP-Nachhaltigkeit geht über einfache Hardware-Upgrades hinaus. Sie umfasst nun einen datengesteuerten, ganzheitlichen Ansatz, bei dem Prozesssimulation und Echtzeitüberwachung zusammenarbeiten, um den ökologischen Fußabdruck der Komponentenfertigung drastisch zu reduzieren.

Reduzierung des Energie- und Fluidverbrauchs

Die historischen Herausforderungen für die Nachhaltigkeit beim CIP lagen in seinem hohen Energieverbrauch für die Druckbeaufschlagung und dem Verbrauch von Druckfluiden. Moderne Innovationen zielen direkt auf diese beiden Bereiche ab.

Hocheffiziente Drucksysteme

Moderne CIP-Anlagen werden mit einem primären Fokus auf elektrische Effizienz konstruiert. Dies wird durch verbesserte Komponenten erreicht, wie z. B. Frequenzumrichter (VFD) an Pumpen, die den Energieverbrauch basierend auf dem Echtzeitbedarf anpassen, anstatt ständig mit voller Leistung zu laufen. Dies senkt den Stromverbrauch während der Druckbeaufschlagungs- und Haltezyklen erheblich.

Fortschrittliche Isolierung

Obwohl kritischer für das Warmisostatische Pressen (HIP), tragen verbesserte Isoliermaterialien für das Gesamtsystem, einschließlich Hydraulikspeichern und zugehöriger Ausrüstung, zur thermischen Stabilität bei. Dies reduziert die Energie, die zur Aufrechterhaltung optimaler Betriebstemperaturen für die Hydraulikfluide erforderlich ist, die die Druckverstärker antreiben, was zu inkrementellen, aber konstanten Energieeinsparungen führt.

Der Aufstieg von Closed-Loop-Systemen

Dies ist wohl die wirkungsvollste Hardware-Verbesserung für die Nachhaltigkeit. Closed-Loop-Systeme (Systeme mit geschlossenem Kreislauf) sind so konzipiert, dass sie das Druckfluid (typischerweise Wasser oder Öl) auffangen, filtern und wiederverwenden. Dies eliminiert die Entsorgung von verbrauchtem Fluid nahezu vollständig und reduziert sowohl den Rohstoffverbrauch als auch die Umweltauswirkungen im Zusammenhang mit der Entsorgung von Abfallfluiden.

Die digitale Transformation von CIP

Über die physische Hardware hinaus stammen die größten Fortschritte bei der Nachhaltigkeit aus der digitalen Prozesssteuerung und Simulation. Diese Technologien verlagern den Fokus von reaktiven Anpassungen hin zur proaktiven Optimierung.

Fortschrittliche Sensoren und Automatisierung

Moderne CIP-Einheiten sind mit einer Reihe fortschrittlicher Sensoren ausgestattet, die Druck, Temperatur und Gerätebelastung in Echtzeit überwachen. Diese Daten fließen in automatisierte Steuerungssysteme ein, die den Prozess mit maximaler Effizienz ablaufen lassen und sicherstellen, dass keine Energie durch Überdruck oder unnötige Verlängerung der Zykluszeiten verschwendet wird.

Digitale Zwillinge zur Prozessoptimierung

Ein Digitaler Zwilling ist eine virtuelle Nachbildung des physischen CIP-Behälters und -Prozesses. Er ermöglicht es Ingenieuren, einen vollständigen Presszyklus mithilfe von Software zu simulieren, bevor die Maschine überhaupt eingeschaltet wird. Durch die Durchführung von Dutzenden virtueller Szenarien können sie Parameter wie Druckrampen und Haltezeiten perfektionieren, um die gewünschte Bauteildichte bei absolut minimalem Energie- und Zykluszeitaufwand zu erreichen.

Dieser Simulations-zuerst-Ansatz eliminiert praktisch den kostspieligen und verschwenderischen Versuch-und-Irrtum-Prozess, der früher üblich war, und spart immense Mengen an Energie, Maschinenzeit und Rohmaterialien, die andernfalls für verschrottete Testteile aufgewendet worden wären.

Die Kompromisse verstehen

Die Einführung dieser fortschrittlichen Technologien erfordert ein klares Verständnis ihrer damit verbundenen Kosten und Anforderungen. Echte Objektivität bedeutet, die Herausforderungen neben den Vorteilen anzuerkennen.

Die Anfangsinvestition

Systeme mit geschlossener Kreislauf-Rückgewinnung, erweiterter Automatisierung und Digital-Twin-Funktionen weisen höhere Anfangsinvestitionskosten auf als einfache CIP-Einheiten. Die langfristige Rendite aus Energie- und Materialeinsparungen muss sorgfältig kalkuliert werden, um die Ausgaben zu rechtfertigen.

Erhöhte Komplexität und Qualifikation

Der Betrieb und die Wartung eines digital unterstützten CIP-Systems erfordern ein qualifizierteres Personal. Techniker benötigen Schulungen sowohl in mechanischen als auch in Software-Aspekten der Ausrüstung. Ebenso erfordert die effektive Nutzung eines Digitalen Zwillings Ingenieure mit Fachwissen in Simulation und Datenanalyse.

Anforderungen an die Dateninfrastruktur

Die Implementierung digitaler Technologien ist keine Plug-and-Play-Lösung. Sie erfordert ein robustes IT-Fundament zur Verarbeitung der großen Datenmengen, die von Sensoren und Simulationen erzeugt werden. Unternehmen müssen bereit sein, in Datenspeicherung, -management und -sicherheit zu investieren.

Die richtige Wahl für Ihr Ziel treffen

Der richtige Weg nach vorne hängt vollständig von den primären Zielen Ihrer Organisation ab.

- Wenn Ihr Hauptaugenmerk auf der Senkung der Betriebskosten liegt: Priorisieren Sie Investitionen in hocheffiziente Drucksysteme und geschlossene Fluidrückgewinnung, da diese die direkteste und schnellste Rendite durch niedrigere Versorgungs- und Verbrauchsmaterialrechnungen bieten.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Bauteilqualität und der Minimierung von Materialabfällen liegt: Ihre beste Investition ist ein System mit Digital-Twin-Funktionen und fortschrittlichen Sensor-Suiten zur präzisen Prozessoptimierung.

- Wenn Ihr Hauptaugenmerk auf der Zukunftssicherheit Ihrer Fertigungslinie liegt: Suchen Sie nach Systemen, die eine breitere Palette nachhaltiger oder recycelter Pulver unterstützen und die Integration mit anderen Prozessen wie der additiven Fertigung ermöglichen.

Letztendlich verändern diese aufkommenden Innovationen das CIP von einem reinen Kraftprozess zu einer präzisen, effizienten und weitaus umweltfreundlicheren Fertigungstechnologie.

Zusammenfassungstabelle:

| Verbesserungsbereich | Hauptmerkmale | Nachhaltigkeitsvorteile |

|---|---|---|

| Closed-Loop-Systeme | Fluidrückgewinnung und -filtration | Reduziert Fluidabfälle und Entsorgungsbelastung |

| Hocheffiziente Hardware | VFD-Motoren, fortschrittliche Isolierung | Senkt den Energieverbrauch und die Betriebskosten |

| Digitale Technologien | Sensoren, Automatisierung, Digitale Zwillinge | Minimiert Energie- und Materialabfälle durch Optimierung |

Bereit, die Nachhaltigkeit Ihres Labors mit fortschrittlichen CIP-Lösungen zu verbessern? KINTEK ist spezialisiert auf Laborpressen wie automatische Laborpressen, isostatische Pressen und beheizte Laborpressen, die darauf ausgelegt sind, den Energieverbrauch und Abfall zu reduzieren und gleichzeitig die Effizienz für Labore zu verbessern. Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere maßgeschneiderten Geräte Ihre Abläufe unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Isostatische Laborpressformen für das isostatische Pressen

Andere fragen auch

- Was sind die beiden Arten der CIP-Technologie? Wählen Sie Nassform oder Trockenform für Ihre Laboranforderungen

- Welche Rolle spielt eine Kaltisostatische Presse bei der Herstellung von Hochleistungskeramiken? Höhere Dichte und Gleichmäßigkeit erzielen

- In welchen Branchen wird Kaltisostatisches Pressen (CIP) häufig eingesetzt? Expertensektorenanalyse

- Wie funktioniert eine isostatische Pressausrüstung für LATP-LTO-Folien? Perfekte Laminierung und strukturelle Integrität erreichen

- Warum wird eine Kaltisostatische Presse für Mg–6Zn–1Y–3.5CeMM-Legierungspulver verwendet? Verbesserung der Extrusionsqualität

- Was sind die Vorteile der isostatischen Pressung für die Verdichtung von Quarzglas? Gleichmäßige Verdichtung

- Was ist die Rolle einer Kaltisostatischen Presse (CIP) für CrSi2? Verdichtung erhöhen und Texturstruktur erhalten

- Welche Rolle spielt die Ausrüstung für Kaltisostatisches Pressen (CIP) bei der Montage von Festkörper-Lithium-Metall-Batterien?