Kurz gefasst, Das Kalt-Isostatische Pressen (CIP) verbessert die mechanische Integrität eines Materials erheblich, indem es seine Festigkeit, Duktilität, Härte und Verschleißfestigkeit erhöht.Diese Verbesserungen sind auf den einzigartig gleichmäßigen Druck zurückzuführen, der während des Prozesses ausgeübt wird und der eine äußerst konsistente innere Struktur ohne die bei anderen Verdichtungsmethoden üblichen Schwachstellen schafft.

Der grundlegende Vorteil von CIP liegt nicht nur in den Eigenschaften, die es verbessert, sondern auch darin wie es sie verbessert.Durch die Anwendung von gleichem Druck aus allen Richtungen erzeugt CIP ein vorgesintertes Bauteil mit außergewöhnlich gleichmäßiger Dichte, was die Ursache für seine überlegene mechanische Leistung ist.

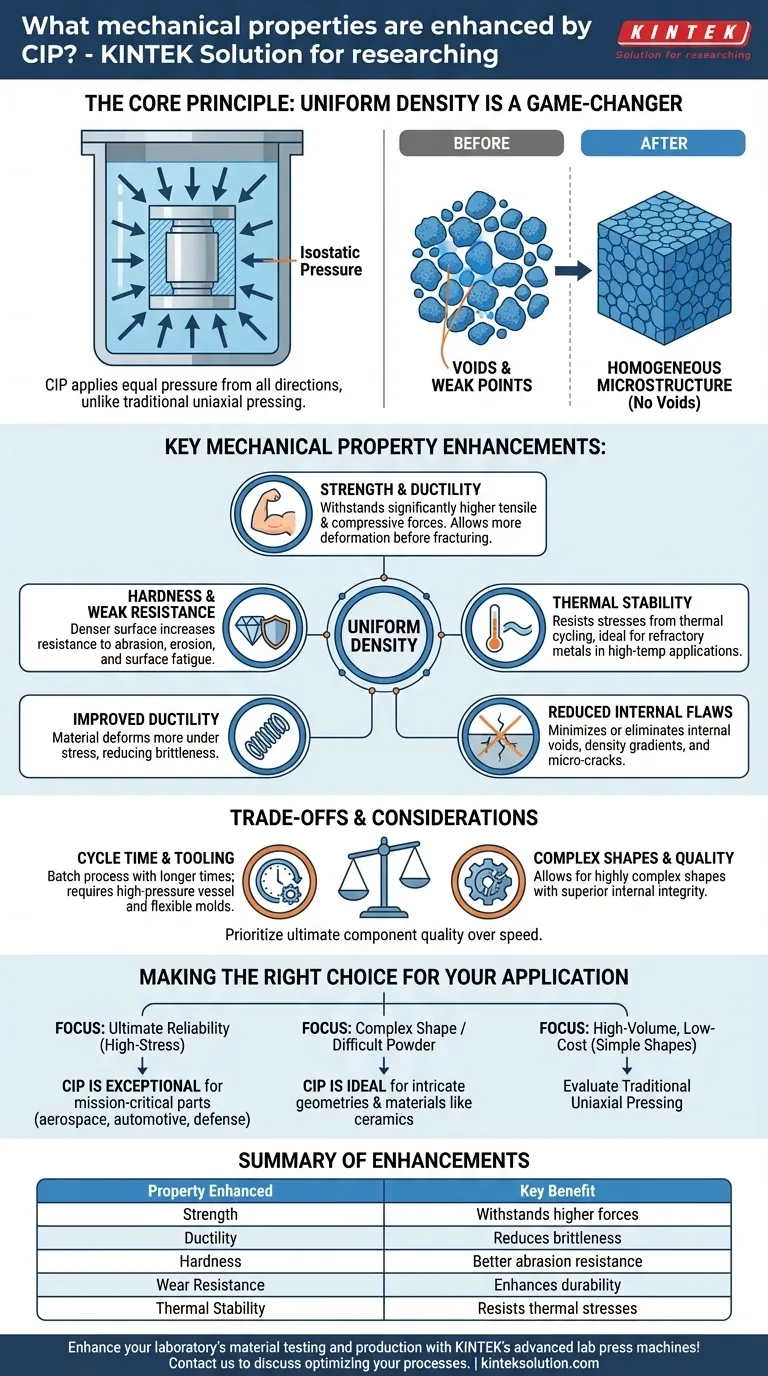

Das Grundprinzip: Warum gleichmäßige Dichte das Spiel verändert

Um die Vorteile von CIP zu verstehen, muss man zunächst den Kernmechanismus verstehen.Im Gegensatz zum herkömmlichen einachsigen Pressen, bei dem das Pulver aus einer oder zwei Richtungen verdichtet wird, taucht das CIP-Verfahren ein Bauteil in eine Flüssigkeit ein und übt von allen Seiten den gleichen Druck aus.

Beseitigung von inneren Hohlräumen und Schwachstellen

Diese isostatische Druck sorgt dafür, dass die Verdichtungskraft gleichmäßig über das gesamte Volumen des Materials verteilt wird.Dieser Prozess minimiert oder eliminiert interne Hohlräume, Dichtegradienten und Mikrorisse, die als Spannungskonzentrationspunkte wirken, an denen Brüche entstehen können.

Schaffung einer homogenen Mikrostruktur

Das Ergebnis ist ein sehr homogenes Gefüge .Jedes Teil des Bauteils hat eine nahezu identische Dichte und Kornstruktur, so dass die mechanischen Eigenschaften durchgängig gleich sind.Diese Einheitlichkeit ist der Schlüssel zu einer vorhersehbaren und zuverlässigen Leistung unter Belastung.

Wichtige Verbesserungen der mechanischen Eigenschaften erklärt

Die gleichmäßige Dichte, die durch CIP erreicht wird, schlägt sich direkt in spürbaren Verbesserungen der wichtigsten mechanischen Eigenschaften nieder.

Erhöhte Festigkeit und Duktilität

Da es weniger interne Fehler gibt, die ein Versagen auslösen könnten, kann ein CIP-verarbeitetes Teil wesentlich höheren Zug- und Druckkräften standhalten, was ihm eine höhere Festigkeit .Gleichzeitig ermöglicht die einheitliche Struktur dem Material, sich unter Belastung stärker zu verformen, bevor es bricht, und verbessert so seine Duktilität .

Verbesserte Härte und Verschleißbeständigkeit

Eine dichtere Oberfläche ist von Natur aus eine härtere Oberfläche.Durch die Schaffung einer maximalen, gleichmäßigen Dichte erhöht CIP die Härte eines Bauteils Härte und seine Fähigkeit, Abrieb, Erosion und Oberflächenermüdung zu widerstehen.Dies ist von entscheidender Bedeutung für Teile in reibungs- oder erosionsintensiven Umgebungen.

Verbesserte thermische Stabilität

Die dichte, makellose Struktur ist auch widerstandsfähiger gegen die durch Temperaturwechsel verursachten Spannungen.Diese verbesserte thermische Stabilität ist besonders wichtig für Bauteile aus Refraktärmetallen wie Wolfram und Molybdän, die in der Luft- und Raumfahrt und in industriellen Anwendungen bei hohen Temperaturen eingesetzt werden.

Die Nachteile von CIP verstehen

Der KVP ist zwar leistungsstark, aber keine Universallösung.Eine objektive Bewertung erfordert die Anerkennung der betrieblichen Kompromisse, die damit verbunden sind.

Zykluszeit vs. Leistung

CIP ist in der Regel ein Chargenverfahren mit längeren Zykluszeiten im Vergleich zu kontinuierlichen Hochgeschwindigkeitsverfahren wie dem einachsigen Pressen.Die Entscheidung für das CIP-Verfahren ist eine bewusste Entscheidung, bei der die endgültige Qualität und Zuverlässigkeit der Bauteile Vorrang vor der Fertigungsgeschwindigkeit hat.

Werkzeuge und Ausrüstung

Das Verfahren erfordert einen Hochdruckbehälter und flexible Einwegformen für das Bauteil.Dies ermöglicht zwar hochkomplexe Formen, aber die anfänglichen Investitionen in die Ausrüstung und die Werkzeugstrategie unterscheiden sich erheblich von herkömmlichen Press- und Sinterverfahren.

Kontrolle der Dimensionen

CIP führt zwar zu einer ausgezeichneten Gleichmäßigkeit, aber die endgültigen Abmessungen eines Teils unterliegen auch einer Schrumpfung während der anschließenden Sinterphase.Das Erreichen enger Endtoleranzen erfordert oft eine sorgfältige Prozesssteuerung oder sekundäre Bearbeitungsvorgänge.

Die richtige Wahl für Ihre Anwendung

Die Entscheidung für den Einsatz von CIP sollte sich nach den spezifischen Leistungsanforderungen Ihrer Komponente richten.

- Wenn Ihr Hauptaugenmerk auf ultimativer Zuverlässigkeit in einer stark beanspruchten Umgebung liegt: CIP ist eine hervorragende Wahl für die Herstellung missionskritischer Teile in der Luft- und Raumfahrt, im Automobilbau oder in der Verteidigung, die nicht versagen dürfen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer komplexen Form aus einem schwer zu pressenden Pulver liegt: Durch die Verwendung flexibler Formen und eines gleichmäßigen Drucks eignet sich das CIP-Verfahren ideal für komplizierte Geometrien und Materialien wie Keramik oder hochschmelzende Metalle.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Produktion von einfachen Formen in hohen Stückzahlen liegt: Sie sollten zunächst prüfen, ob das traditionelle einachsige Pressen Ihre Leistungsanforderungen erfüllen kann, da es einen höheren Durchsatz bietet.

Letztendlich ist die Entscheidung für CIP eine strategische Investition in die Herstellung eines Bauteils mit überlegener innerer Integrität und vorhersehbarer Leistung in der Praxis.

Zusammenfassende Tabelle:

| Eigenschaft Verbessert | Hauptvorteil |

|---|---|

| Festigkeit | Hält aufgrund der gleichmäßigen Dichte höheren Zug- und Druckkräften stand |

| Duktilität | Erlaubt mehr Verformung vor dem Bruch und verringert die Sprödigkeit |

| Härte | Erhöht die Oberflächenhärte für bessere Abriebfestigkeit |

| Abnutzungsbeständigkeit | Verbessert die Haltbarkeit in reibungs- oder erosionsintensiven Umgebungen |

| Thermische Stabilität | Verbessert die Beständigkeit gegenüber thermischen Wechselbeanspruchungen, ideal für Hochtemperaturanwendungen |

Verbessern Sie die Materialprüfung und Produktion in Ihrem Labor mit den modernen Laborpressen von KINTEK! Egal, ob Sie mit automatischen Laborpressen, isostatischen Pressen oder beheizten Laborpressen arbeiten, unsere Lösungen liefern präzise, gleichmäßige Verdichtung für hervorragende mechanische Eigenschaften von Keramik, Metallen und mehr.KINTEK unterstützt Labore in der Luft- und Raumfahrt, in der Automobilindustrie und in der Forschung bei der Herstellung zuverlässiger, leistungsstarker Komponenten. Kontaktieren Sie uns noch heute um zu besprechen, wie unsere Geräte Ihre Prozesse optimieren und Ihre Ergebnisse steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Isostatische Laborpressformen für das isostatische Pressen

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

Andere fragen auch

- Welche technischen Vorteile bietet eine Kaltisostatische Presse für Mg-SiC-Nanokomposite? Erzielen Sie überlegene Gleichmäßigkeit

- Was sind die Vorteile der Verwendung einer Labor-Kaltisostatischen Presse (CIP) für die Formgebung von Wolframboridpulver?

- Was ist das Standardverfahren für die Kaltisostatische Pressung (CIP)? Gleichmäßige Materialdichte meistern

- Welche Vorteile bietet das elektrische Kaltisostatische Pressen (CIP) gegenüber dem manuellen CIP? Steigerung von Effizienz und Konsistenz

- Wie funktioniert das Trockenbeutelverfahren bei der Kaltisostatischen Verpressung? Beschleunigen Sie Ihre Pulververdichtung für hohe Stückzahlen