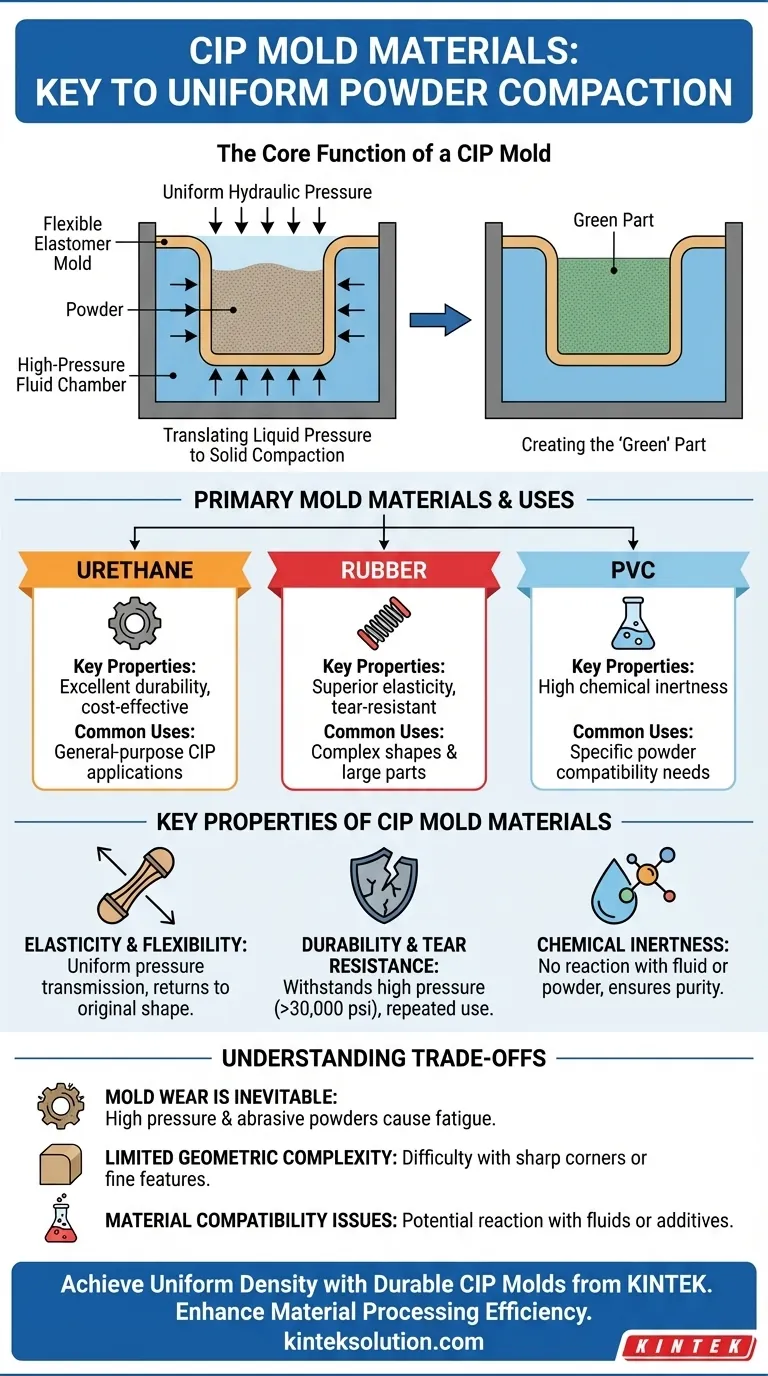

Beim kaltisostatischen Pressen (CIP) bestehen die Formen, die das Pulver enthalten, fast immer aus flexiblen, nachgiebigen Elastomermaterialien. Die gängigsten Auswahlmöglichkeiten sind Urethan, Gummi und Polyvinylchlorid (PVC), da diese Materialien unter Druck nachgeben und in ihre ursprüngliche Form zurückkehren können.

Der zentrale Zweck einer CIP-Form besteht nicht nur darin, eine Form zu halten, sondern als flexible Barriere zu fungieren, die den hydraulischen Druck von allen Seiten gleichmäßig auf das Pulver im Inneren überträgt. Aus diesem Grund können starre Formen nicht verwendet werden und Elastomere sind die einzig praktikable Materialklasse für diese Anwendung.

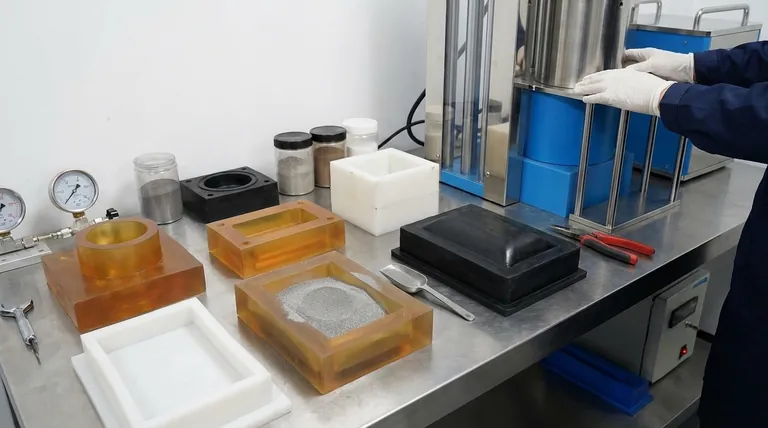

Die Kernfunktion einer CIP-Form

Das gesamte Prinzip des isostatischen Pressens hängt von der einzigartigen Rolle der Form ab, die oft als „Bag“ (Beutel) bezeichnet wird. Sie fungiert als Schnittstelle zwischen der Hochdruckflüssigkeit und dem zu verdichtenden Pulver.

Umwandlung von Flüssigkeitsdruck in feste Verdichtung

Beim CIP-Verfahren wird eine versiegelte, mit Pulver gefüllte Form in eine Flüssigkeitskammer eingetaucht. Wenn die Flüssigkeit unter Druck gesetzt wird, drückt sie von allen Seiten gleichmäßig auf die Form.

Da die Form aus einem flexiblen Elastomer besteht, wird dieser gleichmäßige Außendruck direkt und ebenmäßig auf das Pulver im Inneren übertragen. Dieser „isostatische“ (aus allen Richtungen gleichmäßige) Druck erzeugt ein Grünkörperteil mit sehr konsistenter Dichte.

Erstellung des „Grünkörpers“

Das Ziel von CIP ist die Herstellung eines „Grünkörpers“ – eines zerbrechlichen, porösen Bauteils, das durch mechanisches Ineinandergreifen von Pulverpartikeln gebildet wird. Dieses Teil ist dann stabil genug, um gehandhabt und nachfolgenden Prozessen wie dem Sintern unterzogen zu werden, um seine endgültige Dichte und Festigkeit zu erreichen.

Schlüsseleigenschaften von CIP-Formmaterialien

Die Wahl zwischen Urethan, Gummi oder PVC ist nicht zufällig. Diese Materialien weisen eine spezifische Kombination von Eigenschaften auf, die für den Erfolg des CIP-Verfahrens unerlässlich sind.

Elastizität und Flexibilität

Dies ist die kritischste Eigenschaft. Das Material muss flexibel genug sein, um sich gleichmäßig um das Pulver zu legen und den Druck zu übertragen, ohne Spannungspunkte zu erzeugen. Seine Elastizität ermöglicht es ihm, nach Freigabe des Drucks in seine ursprüngliche Form zurückzukehren, wodurch das verdichtete Grünkörperteil leicht entnommen werden kann.

Haltbarkeit und Reißfestigkeit

CIP beinhaltet extrem hohe Drücke, die oft 30.000 psi (200 MPa) überschreiten. Das Formmaterial muss robust genug sein, um diesem Druck wiederholt standzuhalten, ohne schnell zu reißen, zu durchstechen oder sich abzubauen. Diese Haltbarkeit ist entscheidend für die wirtschaftliche Tragfähigkeit des Prozesses.

Chemische Inertheit

Das Formmaterial darf weder mit der Hydraulikflüssigkeit, in die es eingetaucht ist (oftmals Wasser mit Korrosionsinhibitoren), noch mit dem enthaltenen Pulver reagieren. Dies gewährleistet die Reinheit des Endbauteils, was besonders kritisch ist, wenn hochreine Keramiken oder reaktive Metalle verarbeitet werden.

Verständnis der Kompromisse

Obwohl Elastomere ideal für CIP-Formen sind, sind sie nicht ohne Einschränkungen. Das Verständnis dieser Kompromisse ist entscheidend für die Prozesskontrolle und Kostenmanagement.

Formverschleiß ist unvermeidlich

Selbst die haltbarsten Elastomere nutzen sich irgendwann ab. Hohe Drücke, abrasive Pulver und wiederholtes Biegen verursachen Ermüdung, mikroskopische Risse und Elastizitätsverlust im Laufe der Zeit. Formen sind Verbrauchswerkzeuge, und ihr Ersatz muss in die Produktionskosten einkalkuliert werden.

Begrenzte geometrische Komplexität

Obwohl CIP für viele Formen hervorragend geeignet ist, kann die Flexibilität der Form die Herstellung von extrem scharfen Ecken oder sehr feinen, filigranen Merkmalen einschränken. Die Fließeigenschaften des Pulvers und die Tendenz der Form, scharfe Winkel abzurunden, können die endgültige Geometrie des Grünkörpers beeinflussen.

Probleme mit der Materialverträglichkeit

Obwohl sie im Allgemeinen inert sind, können bestimmte Elastomerformulierungen mit spezifischen Pulvern oder Druckflüssigkeiten inkompatibel sein. Beispielsweise könnte ein aggressives Lösungsmittel in einem Reinigungsschritt oder ein bestimmter Zusatzstoff im Pulver dazu führen, dass das Formmaterial aufquillt, aushärtet oder sich zersetzt, was zu einem vorzeitigen Versagen führt.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des spezifischen Formmaterials hängt oft von den Produktionsanforderungen und dem zu verarbeitenden Material ab.

- Wenn Ihr Hauptaugenmerk auf kostengünstigem, allgemeinem Gebrauch liegt: Standard-Urethan ist aufgrund seiner ausgezeichneten Balance zwischen Haltbarkeit und Kosten oft der beste Ausgangspunkt.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Formen oder großer Teile liegt: Möglicherweise wird ein speziell formuliertes Gummi wegen seiner überlegenen Elastizität und Reißfestigkeit benötigt.

- Wenn Ihr Hauptaugenmerk auf der chemischen Verträglichkeit mit einem bestimmten Pulver liegt: PVC oder ein Spezialelastomer können erforderlich sein, um jegliche chemische Reaktion oder Zersetzung der Form zu verhindern.

Letztendlich ist die flexible Form die ermöglichende Technologie, die es CIP erlaubt, Teile mit gleichmäßiger Dichte aus einer Vielzahl von Materialien wie Keramiken, Metallen und Verbundwerkstoffen herzustellen.

Zusammenfassungstabelle:

| Material | Schlüsseleigenschaften | Häufige Anwendungen |

|---|---|---|

| Urethan | Ausgezeichnete Haltbarkeit, kosteneffizient | Allgemeine CIP-Anwendungen |

| Gummi | Überlegene Elastizität, reißfest | Komplexe Formen und große Teile |

| PVC | Hohe chemische Inertheit | Spezifische Anforderungen an die Pulververträglichkeit |

Benötigen Sie zuverlässige CIP-Formen für Ihr Labor? KINTEK ist spezialisiert auf Laborpressen, einschließlich isostatischer Pressen, um Ihnen zu helfen, eine gleichmäßige Pulververdichtung mit haltbaren Elastomermatrizen zu erreichen. Steigern Sie die Effizienz Ihrer Materialverarbeitung – kontaktieren Sie uns noch heute für Expertenlösungen, die auf die Bedürfnisse Ihres Labors zugeschnitten sind!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Sonderform Laborpressform für Laboranwendungen

- Zusammenbau einer zylindrischen Pressform für Laborzwecke

Andere fragen auch

- Was sind die Vorteile der CIP-Methode? Erzielen Sie eine gleichmäßige Dichte und komplexe Formen

- Was sind die technischen Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Elektrolytpulver?

- Welche Faktoren beeinflussen die Effizienz des kalten isostatischen Pressens? Optimieren Sie Pulver und Werkzeuge für bessere Ergebnisse

- Wie funktioniert das Trockenbeutelverfahren bei der Kaltisostatischen Verpressung? Beschleunigen Sie Ihre Pulververdichtung für hohe Stückzahlen

- Wie unterscheidet sich Heiß-Isostatisches Pressen (HIP) vom Kalt-Isostatischen Pressen (CIP)? Die wichtigsten Unterschiede in Prozess und Anwendungen