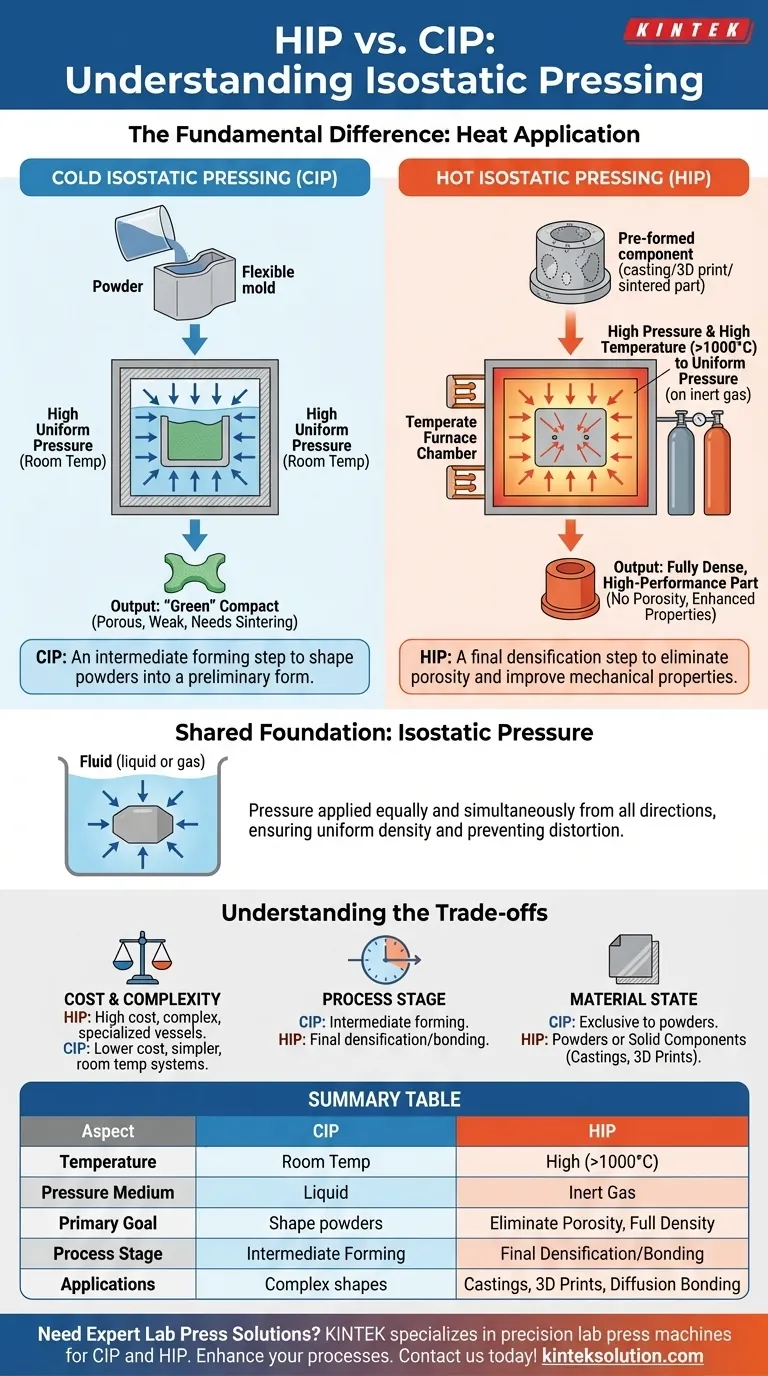

Der grundlegende Unterschied zwischen Heiß-Isostatischem Pressen (HIP) und Kalt-Isostatischem Pressen (CIP) liegt in der Anwendung von Wärme. CIP verwendet lediglich hohen, gleichmäßigen Druck bei Raumtemperatur, um Pulver zu einer vorläufigen Form zu verdichten, während HIP gleichzeitig sowohl hohen Druck als auch hohe Temperatur anwendet, um volle Dichte zu erreichen und die endgültigen Eigenschaften eines Bauteils zu verbessern.

Obwohl beide Prozesse gleichmäßigen Druck zum Formen von Materialien verwenden, dienen sie völlig unterschiedlichen Zwecken. CIP ist ein Formgebungsschritt, der verwendet wird, um ein zerbrechliches „Grünteil“ aus Pulver herzustellen, während HIP ein Endbearbeitungsschritt ist, der verwendet wird, um interne Porosität zu eliminieren und ein vollständig dichtes, leistungsstarkes Endprodukt zu schaffen.

Die Rolle des Drucks: Das gemeinsame Fundament

Sowohl HIP als auch CIP basieren auf dem Prinzip des isostatischen Drucks. Dies bedeutet, dass der Druck gleichmäßig und gleichzeitig aus allen Richtungen angewendet wird.

Wie isostatischer Druck funktioniert

Stellen Sie sich ein Objekt vor, das tief im Ozean versenkt ist; der Wasserdruck wirkt gleichmäßig aus jedem Winkel darauf ein. Isostatisches Pressen repliziert diesen Effekt, verwendet aber ein kontrolliertes Fluid – eine Flüssigkeit für CIP, ein inertes Gas wie Argon für HIP –, um ein Teil ohne Verformung zu verdichten.

Das Ziel: Gleichmäßige Dichte

Dieser gleichmäßige Druck sorgt dafür, dass das Material gleichmäßig verdichtet wird, wodurch Verwerfungen, Risse und Dichteunterschiede, die bei unidirektionalen Pressverfahren üblich sind, vermieden werden. Das Ergebnis ist ein Bauteil mit durchweg sehr konsistenten Eigenschaften.

Kalt-Isostatisches Pressen (CIP): Das „Grünteil“ formen

CIP ist im Grunde ein Pulververdichtungsverfahren, das bei Umgebungs- oder Raumtemperatur stattfindet. Es ist ein Zwischenschritt in einem größeren Fertigungsablauf.

Der Prozess bei Raumtemperatur

Beim CIP wird Pulver in eine flexible, wasserdichte Form oder einen Beutel gelegt, typischerweise aus einem Elastomer wie Polyurethan oder Gummi. Diese versiegelte Form wird dann in eine Hochdruckflüssigkeitskammer getaucht, wodurch das Pulver zu einer festen Masse verdichtet wird, die der Form der Form entspricht.

Das Ergebnis: Ein „Grünling“

Das resultierende Teil wird als „Grünling“ bezeichnet. Es besitzt genügend strukturelle Integrität, um gehandhabt zu werden, ist aber immer noch porös und mechanisch schwach. Es erfordert einen anschließenden Hochtemperaturprozess, wie Sintern oder HIP, um seine endgültige Festigkeit und Dichte zu erreichen.

Hauptanwendungen von CIP

CIP eignet sich hervorragend zur Herstellung komplexer Formen aus Keramik- oder Metallpulvern. Seine Fähigkeit, im Grünzustand eine gleichmäßige Dichte zu erzeugen, macht es zu einer bevorzugten Methode zur Vorbereitung von Bauteilen für das endgültige Sintern.

Heiß-Isostatisches Pressen (HIP): Erreichen von Enddichte und Leistung

HIP ist ein thermisches Behandlungsverfahren, das zur Verbesserung der mechanischen Eigenschaften von Materialien eingesetzt wird. Es ist oft der letzte Fertigungsschritt für kritische Komponenten.

Kombination von Hitze und Druck

Durch die Anwendung sowohl extremen Drucks als auch hoher Temperaturen (oft über 1.000 °C) schließt HIP interne Hohlräume in einem Material. Die Hitze senkt die Streckgrenze des Materials, wodurch der hohe Druck plastische Verformung und Kriechen verursacht und mikroskopische Poren effektiv geschlossen werden.

Das Ziel: Eliminierung von Porosität

HIP ist unübertroffen in seiner Fähigkeit, Porosität in Gussstücken, 3D-gedruckten Metallteilen und gesinterten Komponenten zu eliminieren. Dieser Prozess heilt interne Defekte, was zu einem vollständig dichten Material mit dramatisch verbesserter Ermüdungslebensdauer, Duktilität und Bruchzähigkeit führt.

Jenseits der Dichte: Diffusionsschweißen

Die hohen Temperaturen und Drücke beim HIP erleichtern auch das Festkörper-Diffusionsschweißen. Dies ermöglicht das Verbinden von zwei oder mehr ungleichen Materialien auf atomarer Ebene, ohne diese zu schmelzen, wodurch eine Bindung entsteht, die so stark ist wie die Ausgangsmaterialien selbst.

Die Kompromisse verstehen

Die Wahl zwischen CIP und HIP erfordert das Verständnis ihrer unterschiedlichen Rollen, Kosten und Fähigkeiten im Fertigungslebenszyklus.

Kosten und Komplexität

HIP ist ein deutlich teurerer und komplexerer Prozess als CIP. Die spezialisierten Druckbehälter, die in der Lage sind, Hochtemperatur-Gas aufzunehmen, stellen eine große Kapitalinvestition dar. CIP-Systeme, die bei Raumtemperatur mit Flüssigkeiten arbeiten, sind vergleichsweise einfacher und kostengünstiger.

Prozessstufe

Dies ist der wichtigste Unterschied. CIP ist ein Zwischenformgebungsprozess, der zur Erzeugung einer Form verwendet wird. HIP ist ein endgültiger oder nahezu endgültiger Verdichtungsprozess, der verwendet wird, um ein bereits geformtes Teil (z. B. durch Gießen, 3D-Druck oder CIP und Sintern) zu perfektionieren.

Materialzustand und Anwendung

CIP wirkt ausschließlich auf Pulver. Im Gegensatz dazu kann HIP auf Pulver angewendet werden (eingekapseltes HIP), wird aber häufiger verwendet, um feste Komponenten zu verbessern, die sich bereits in ihrer endgültigen Form befinden, aber interne Defekte aufweisen.

Den richtigen Prozess für Ihr Ziel auswählen

Ihre Wahl hängt davon ab, ob Sie ein Teil von Grund auf neu formen oder ein bestehendes perfektionieren möchten.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine gleichmäßige, vorgesinterte Form aus Pulver zu erstellen: Verwenden Sie CIP, um einen hochwertigen „Grünling“ mit konsistenter Dichte zu formen.

- Wenn Ihr Hauptaugenmerk darauf liegt, maximale Dichte zu erreichen und interne Defekte in einem Endteil zu eliminieren: Verwenden Sie HIP, um Porosität in Gussstücken, 3D-Drucken oder gesinterten Komponenten zu heilen und die mechanische Leistung dramatisch zu verbessern.

- Wenn Ihr Hauptaugenmerk darauf liegt, unterschiedliche Materialien ohne Schmelzen zu verbinden: Verwenden Sie HIP, um eine starke Festkörper-Diffusionsbindung für komplexe, Multimaterial-Komponenten zu erzielen.

Letztendlich sind diese Prozesse keine Konkurrenten, sondern ergänzende Werkzeuge, die in verschiedenen Phasen eingesetzt werden, um ein überlegenes Endprodukt zu erzielen.

Zusammenfassungstabelle:

| Aspekt | Kalt-Isostatisches Pressen (CIP) | Heiß-Isostatisches Pressen (HIP) |

|---|---|---|

| Temperatur | Raumtemperatur | Hohe Temperatur (z. B. >1.000°C) |

| Druckmedium | Flüssigkeit | Inertes Gas (z. B. Argon) |

| Primäres Ziel | Pulver zu „Grünlingen“ formen | Porosität eliminieren, volle Dichte erreichen |

| Prozessstufe | Zwischenformgebung | Endverdichtung oder Verbindung |

| Anwendungen | Komplexe Formen aus Pulvern | Gussstücke, 3D-Drucke, Diffusionsschweißen |

Benötigen Sie fachkundige Laborpresslösungen? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die auf die einzigartigen Anforderungen Ihres Labors zugeschnitten sind. Egal, ob Sie Pulver mit CIP formen oder mit HIP volle Dichte erzielen, unsere Geräte gewährleisten Präzision, Effizienz und Zuverlässigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse verbessern und überlegene Ergebnisse liefern können –setzen Sie sich jetzt mit uns in Verbindung!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Isostatische Laborpressformen für das isostatische Pressen

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

Andere fragen auch

- Warum wird eine Laborpresse für die Kaltisostatische Pressung (CIP) von Kohlenstoff-13 verwendet? Erzielung hochreiner fester Ziele

- Welche Branchen profitieren vom kalten isostatischen Pressen (KIP)? Erzielen Sie überragende Bauteilintegrität

- Wie schneidpresst man kaltisostatisch im Vergleich zum Spritzgießen? Wählen Sie das beste Verfahren für Ihre Materialien und Ihr Volumen

- Was sind die Vorteile des kalt-isostatischen Pressens (CIP) gegenüber dem uniaxialen Matrizenpressen? Gleichmäßige Dichte und komplexe Formen erreichen

- Wie funktioniert das Trockenbeutelverfahren bei der Kaltisostatischen Verpressung? Beschleunigen Sie Ihre Pulververdichtung für hohe Stückzahlen