Die Aussichten für die Anwendung des kaltisostatischen Pressens (CIP) in der Keramikherstellung sind außergewöhnlich gut, Grund dafür ist seine einzigartige Fähigkeit, Hochleistungskomponenten mit komplexen Geometrien herzustellen. Im Gegensatz zu herkömmlichen Pressverfahren wird beim Kaltisostatischen Pressen der Druck gleichmäßig aus allen Richtungen ausgeübt, wodurch keramische Vorformen (oder "Grünkörper") mit gleichmäßiger Dichte, überragender Festigkeit und vorhersehbarer Schrumpfung während des endgültigen Sinterns entstehen. Dies macht es zu einer unverzichtbaren Technologie für anspruchsvolle Anwendungen, bei denen die Materialintegrität von größter Bedeutung ist.

Der Kernwert des kaltisostatischen Pressens besteht nicht nur in der Formgebung, sondern auch in der Lösung des grundlegenden Problems der internen Dichteschwankungen. Durch die Anwendung von isostatischem Druck erzeugt CIP einen gleichmäßig verdichteten Grünkörper, der die Grundlage für ein stärkeres, zuverlässigeres und maßgenaues Keramikteil bildet.

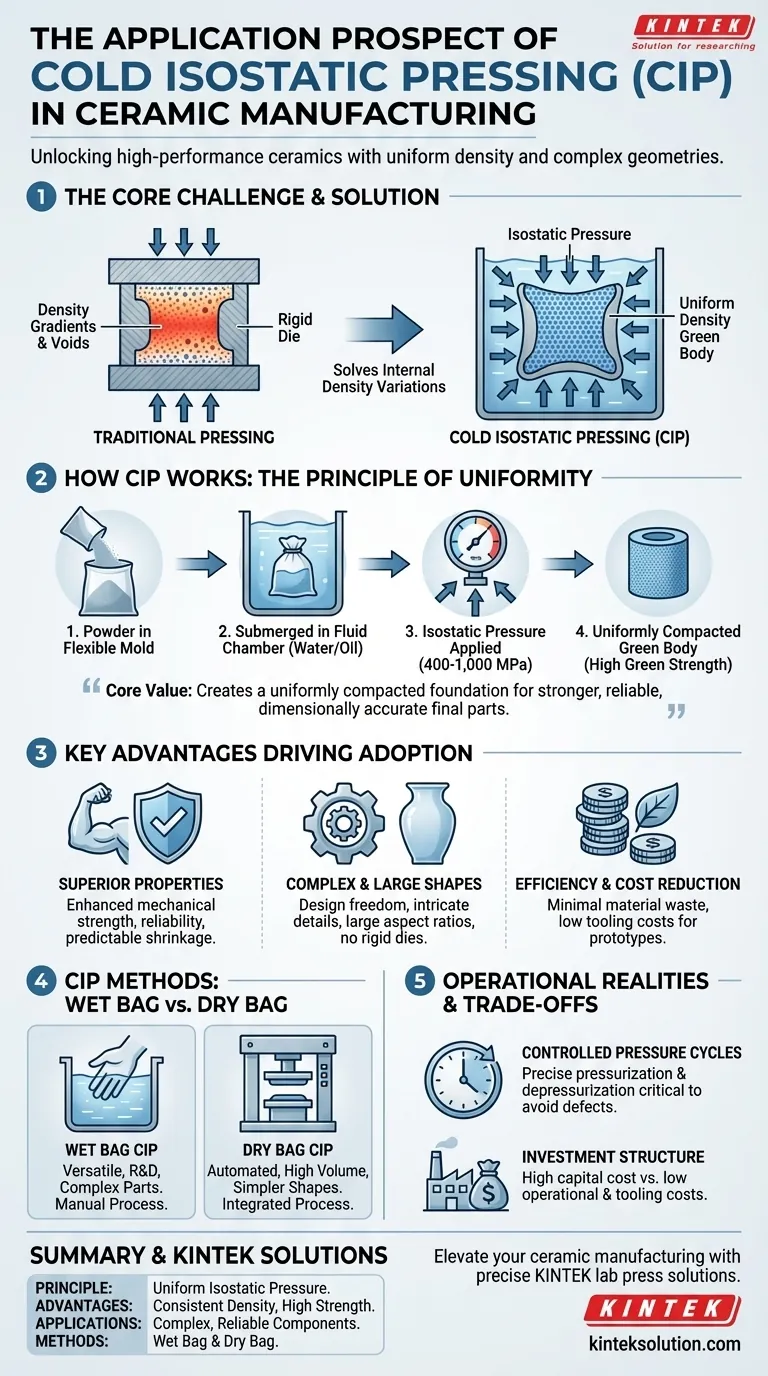

Wie das kaltisostatische Pressen die Herausforderungen der Kernkeramik löst

Um das Potenzial des Verfahrens zu erkennen, muss man zunächst das grundlegende Problem verstehen, das CIP löst. Das herkömmliche uniaxiale Pressen (Druck aus einer oder zwei Richtungen) führt oft zu versteckten Dichtegradienten innerhalb eines Teils.

Das Prinzip des gleichmäßigen Drucks

Beim kaltisostatischen Pressen wird eine mit Pulver gefüllte, flexible Form in eine mit Flüssigkeit gefüllte Druckkammer getaucht. Eine externe Pumpe setzt diese Flüssigkeit, in der Regel Wasser oder Öl, auf einen Druck von 400 bis 1.000 MPa (60.000 bis 150.000 psi).

Da der Druck durch eine Flüssigkeit übertragen wird, wirkt er gleichmäßig auf jede Oberfläche der Form. Dies ist das Prinzip des isostatischen Drucks .

Eliminierung von Dichteunterschieden

Dieser gleichmäßige Druck verdichtet das Keramikpulver gleichmäßig über das gesamte Volumen des Teils. Dadurch werden die inneren Hohlräume, Spannungspunkte und Dichteunterschiede, die bei Teilen mit gerichteter Pressung üblich sind, beseitigt.

Das Ergebnis ist ein äußerst gleichmäßiger Grünkörper, der für eine vorhersehbare und gleichmäßige Schrumpfung während der Hochtemperatursinterphase entscheidend ist.

Erreichen einer hohen Grünfestigkeit

Die außergewöhnliche Gleichmäßigkeit der Verdichtung verleiht dem ungebrannten Teil eine erhebliche Grünfestigkeit . Das bedeutet, dass das Teil robust genug ist, um vor dem Sintern gehandhabt, bearbeitet oder zwischen verschiedenen Prozessen transferiert zu werden, ohne zu brechen oder abzusplittern, was den prozessinternen Ausschuss und die Produktionskosten drastisch reduziert.

Wichtige Vorteile für die Akzeptanz

Die physikalischen Prinzipien des CIP führen direkt zu greifbaren Vorteilen bei der Keramikherstellung, insbesondere bei der Herstellung von Hochleistungskeramik oder technischer Keramik.

Überlegene Materialeigenschaften und Gleichmäßigkeit

Durch die Schaffung eines gleichmäßig dichten Grünkörpers erzeugt CIP eine gesinterte Endkeramik mit verbesserter mechanischer Festigkeit und Zuverlässigkeit. Dies macht sie ideal für Bauteile, die hohen thermischen, mechanischen oder elektrischen Belastungen standhalten müssen.

Darüber hinaus gewährleistet der ausgeglichene Druck eine hervorragende Formgleichmäßigkeit und Maßgenauigkeit des Endprodukts.

Herstellung komplexer und großflächiger Formen

Der Einsatz flexibler Formen befreit die Konstrukteure von den Zwängen starrer Metallformen. Mit CIP können Teile mit komplizierten Details, Hinterschneidungen und großen Seitenverhältnissen (z. B. lange Rohre oder Stangen) hergestellt werden, die auf andere Weise nur schwer oder gar nicht zu fertigen sind.

Die einzige Größenbeschränkung ist die Innenabmessung des Druckbehälters, was die Herstellung sehr großer keramischer Bauteile ermöglicht.

Produktionseffizienz und Kostenreduzierung

Auch wenn die Anfangsinvestitionen hoch sein können, bietet CIP erhebliche betriebliche Einsparungen. Das Verfahren nutzt die Rohstoffe äußerst effizient und minimiert den Pulverabfall.

Bei kleinen Produktionsserien oder Prototypen sind die Kosten für flexible Formen deutlich niedriger als die Bearbeitung komplexer harter Werkzeuge.

Verstehen der Kompromisse und der betrieblichen Realitäten

CIP ist zwar leistungsstark, aber keine Universallösung. Für eine objektive Bewertung müssen die betrieblichen Einschränkungen und Varianten verstanden werden.

Die Bedeutung von kontrollierten Druckzyklen

Eine erfolgreiche KVP hängt von sorgfältig kontrollierten Druckbeaufschlagungs- und vor allem Druckentlastungsraten ab. Ein zu schnelles Ablassen des Drucks kann zu Defekten oder Rissen im Grünling führen.

Diese Notwendigkeit einer präzisen Steuerung ist ein wichtiger Betriebsparameter, der zur Gewährleistung der Teilequalität und -konsistenz verwaltet werden muss.

Werkzeugkosten vs. Kapitalinvestition

Die bei CIP verwendeten flexiblen Formen sind kostengünstig, insbesondere für Prototypen oder Kleinserien. Der Hochdruckbehälter und die Pumpensysteme stellen jedoch eine erhebliche Kapitalinvestition dar.

Die wirtschaftliche Rechtfertigung für das CIP-Verfahren hängt oft von dem Mehrwert ab, der sich aus seinen einzigartigen Fähigkeiten ergibt, wie z. B. die Ermöglichung komplexer Formen oder die Erzielung überlegener Materialeigenschaften.

Nassbeutel- vs. Trockenbeutelverfahren

Es gibt zwei Hauptvarianten von CIP, die jeweils für unterschiedliche Produktionsanforderungen geeignet sind.

- Nassbeutel-CIP: Die versiegelte Form wird manuell in die Druckflüssigkeit getaucht. Diese Methode ist äußerst vielseitig und ideal für Forschung und Entwicklung, Einzelteile und komplexe Geometrien.

- Dry Bag CIP: Die flexible Form ist in die Presse selbst integriert, und das Pulver wird gepresst, ohne dass die Form entfernt wird. Dieser Ansatz ist stärker automatisiert und eignet sich besser für die Produktion höherer Stückzahlen und einfacher Formen.

Maßgenauigkeit und Sinterung

Da die Form flexibel ist, kann das "gepresste" Grünteil geringere Maßtoleranzen aufweisen als ein Teil aus einem starren Werkzeug. Da seine Dichte jedoch so gleichmäßig ist, ist seine Schrumpfung während des Sinterns äußerst vorhersehbar was zu einer hohen Maßgenauigkeit des fertigen Teils führt.

Die richtige Wahl für Ihre keramische Anwendung

Die Wahl der richtigen Formgebungstechnologie hängt ganz von den Zielen Ihres Projekts in Bezug auf Geometrie, Volumen und Materialleistung ab.

- Wenn Ihr Hauptaugenmerk auf komplexen Prototypen oder Teilen mit geringen Stückzahlen liegt: Wet-bag CIP bietet unübertroffene Designfreiheit bei niedrigen Werkzeugkosten.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion anspruchsvoller Komponenten liegt: Das Trockenbeutel-CIP bietet einen automatisierten, effizienten Weg zur Herstellung von Teilen mit hervorragender Materialintegrität.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialfestigkeit und Zuverlässigkeit liegt: Die Fähigkeit von CIP, einen gleichmäßig dichten Grünling zu erzeugen, ist ein entscheidender Vorteil, der sich direkt in einer besseren Leistung des fertigen Teils niederschlägt.

Wenn Sie die Kernprinzipien und die praktischen Kompromisse verstehen, können Sie das kaltisostatische Pressen nutzen, um keramische Komponenten herzustellen, die bisher unerreichbar waren.

Zusammenfassende Tabelle:

| Aspekt | Wichtige Einsicht |

|---|---|

| Prinzip | Anwendung eines gleichmäßigen isostatischen Drucks zur Beseitigung von Dichtegradienten in keramischen Grünkörpern. |

| Vorteile | Herstellung von Teilen mit gleichmäßiger Dichte, hoher Grünlingsfestigkeit und vorhersehbarer Schrumpfung während des Sinterns. |

| Anwendungen | Ideal für komplexe Geometrien, großflächige Formen und Bauteile, die eine hohe mechanische und thermische Zuverlässigkeit erfordern. |

| Verfahren | Wet Bag CIP für Prototypen und komplexe Teile; Dry Bag CIP für die Großserienproduktion. |

| Kompromisse | Hohe Investitionskosten für die Ausrüstung, aber geringere Werkzeugkosten und weniger Materialabfall. |

Sind Sie bereit, Ihre Keramikproduktion mit präzisen und zuverlässigen Lösungen zu verbessern? Wir von KINTEK sind auf Laborpressen spezialisiert, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die auf die Bedürfnisse von Laboren zugeschnitten sind. Unser Fachwissen im Bereich des isostatischen Kaltpressens hilft Ihnen dabei, eine gleichmäßige Dichte, eine hohe Festigkeit der Teile und eine kosteneffiziente Produktion zu erreichen. Kontaktieren Sie uns noch heute und besprechen Sie mit uns, wie unsere fortschrittlichen Pressentechnologien Ihre spezifischen Anwendungen unterstützen und die Innovation in Ihren Projekten vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

- Labor-Hydraulikpresse Labor-Pelletpresse Knopf-Batterie-Presse

Andere fragen auch

- Wie unterscheidet sich Heiß-Isostatisches Pressen (HIP) vom Kalt-Isostatischen Pressen (CIP)? Die wichtigsten Unterschiede in Prozess und Anwendungen

- Warum ist das Kaltisostatische Pressen (CIP) für Li/Li3PS4-LiI/Li-Batterien unerlässlich? Nahtlose Schnittstellen erzielen

- Wie funktioniert das Trockenbeutelverfahren bei der Kaltisostatischen Verpressung? Beschleunigen Sie Ihre Pulververdichtung für hohe Stückzahlen

- Welche Branchen profitieren vom kalten isostatischen Pressen (KIP)? Erzielen Sie überragende Bauteilintegrität

- Was sind die Vorteile der CIP-Methode? Erzielen Sie eine gleichmäßige Dichte und komplexe Formen