Im Kern ist eine elektrische Labor-Kaltisostatpresse (CIP) eine spezialisierte Maschine, die Pulvermaterialien zu einem festen Objekt verdichtet. Ihre primäre Funktion besteht darin, extrem hohen, gleichmäßigen Druck aus allen Richtungen bei Raumtemperatur auf das Material auszuüben, wodurch ein dichtes und strukturell konsistentes „Grünteil“ entsteht, das für weitere Verarbeitungsschritte wie Bearbeitung oder Sintern bereit ist.

Die entscheidende Erkenntnis ist, dass das kalte isostatische Pressen die Einschränkungen traditioneller Pressmethoden umgeht. Anstatt von einer oder zwei Richtungen zu drücken, wird ein flüssiges Medium verwendet, um eine pulvergefüllte Form von allen Seiten gleichmäßig zu pressen, was zu überlegener Dichte, Festigkeit und der Fähigkeit führt, komplexe Formen zu bilden.

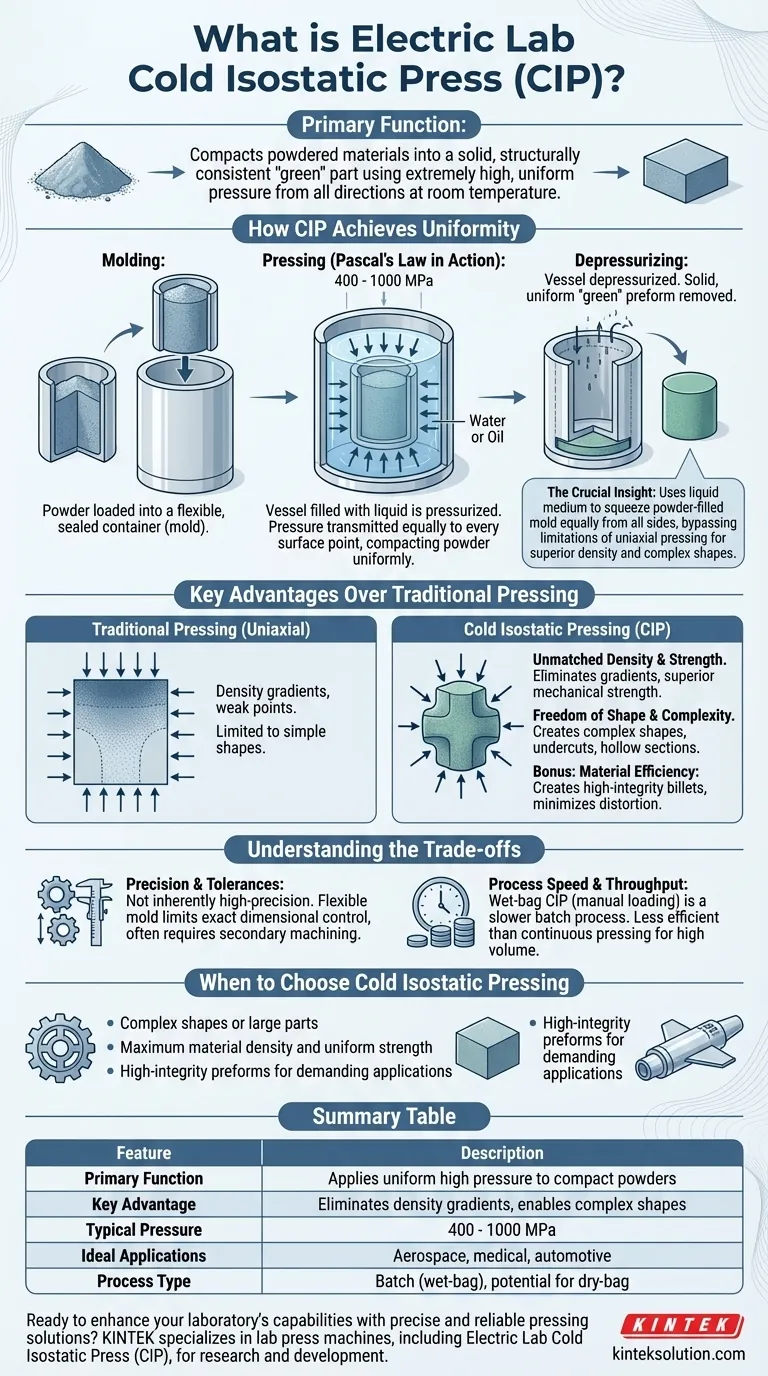

Wie das kalte isostatische Pressen Gleichmäßigkeit erzielt

Das prägende Merkmal der CIP ist ihre Fähigkeit, Teile mit homogenen Eigenschaften zu erzeugen. Dies ist ein direktes Ergebnis ihrer einzigartigen Druckanwendungsmethode.

Das Kernprinzip: Pascals Gesetz in Aktion

Der Prozess basiert auf einem grundlegenden Prinzip der Fluiddynamik. Ein Pulver wird in eine flexible, versiegelte Form gegeben und in einer Flüssigkeit innerhalb eines Hochdruckgefäßes untergetaucht.

Wenn die Flüssigkeit unter Druck gesetzt wird, wird dieser Druck gleichmäßig und augenblicklich auf jeden Punkt der Oberfläche der Form übertragen. Dies gewährleistet, dass das Pulver mit perfekter Gleichmäßigkeit verdichtet wird, wodurch die Dichtevariationen und inneren Spannungen eliminiert werden, die bei anderen Methoden üblich sind.

Der Prozess Schritt für Schritt

Ein typischer CIP-Zyklus umfasst drei Hauptphasen.

- Formen: Das Rohpulver (Keramik, Metall, Graphit usw.) wird in einen versiegelten, flexiblen Behälter gegeben, der oft aus Gummi oder einem anderen Elastomer besteht.

- Pressen: Diese versiegelte Form wird in das Druckgefäß gelegt, das dann mit einer Flüssigkeit (normalerweise Wasser oder Öl) gefüllt wird. Das System setzt diese Flüssigkeit dann auf extrem hohe Drücke unter Druck, typischerweise zwischen 400 und 1000 MPa.

- Druckentlastung: Nachdem der Druck für eine bestimmte Zeit gehalten wurde, wird das Gefäß druckentlastet und das verdichtete Teil, jetzt ein festes „grünes“ Vorformling, wird entnommen.

Wesentliche Vorteile gegenüber traditionellem Pressen

CIP wird gegenüber konventionellen Methoden wie dem einachsigen (einseitigen) Pressen gewählt, wenn Materialintegrität und geometrische Komplexität entscheidend sind.

Unübertroffene Dichte und Festigkeit

Das einachsige Pressen erzeugt Dichtegradienten, wobei das Material, das dem Stempel am nächsten ist, dichter ist als das Material in der Mitte. Dies schafft Schwachstellen.

CIP eliminiert diese Gradienten. Die daraus resultierende gleichmäßige Dichte führt zu einer vorhersagbaren Schrumpfung während des Sinterns und zu einer überlegenen mechanischen Festigkeit im gesamten Teil.

Formfreiheit und Komplexität

Da der Druck aus allen Richtungen ausgeübt wird, ist CIP nicht durch die Einschränkungen einer starren Matrize begrenzt. Dies ermöglicht die Herstellung hochkomplexer Formen, Hinterschneidungen und Hohlprofile, die mit traditionellem Pressen unmöglich zu erstellen wären.

Material- und Prozesseffizienz

CIP verdichtet Pulver nahe ihrer maximalen Packungsdichte. Dies erzeugt einen hochintegrierten Block, der stark genug ist, um vor dem endgültigen Sinter- (Brenn-) Schritt gehandhabt und sogar bearbeitet zu werden.

Dieser starke „grüne“ Zustand minimiert das Risiko von Verformungen oder Rissen während der nachfolgenden Verarbeitung und kann zu schnelleren Sinterzeiten führen.

Die Kompromisse verstehen

Obwohl leistungsstark, ist CIP nicht die Lösung für jede Anwendung. Das Verständnis ihrer Einschränkungen ist der Schlüssel zu ihrer effektiven Nutzung.

Präzision und Endtoleranzen

CIP ist nicht von Natur aus ein hochpräziser Prozess für das endgültige, fertige Teil. Die flexible Form bietet nicht die exakte Maßkontrolle eines Hartstahlwerkzeugs.

Daher müssen Teile oft nachbearbeitet werden, um enge geometrische Toleranzen zu erreichen, insbesondere nach der vorhersagbaren Schrumpfung, die während des Sinterns auftritt.

Prozessgeschwindigkeit und Durchsatz

Die gebräuchlichste Methode im Labormaßstab, bekannt als „Wet-Bag“ CIP, beinhaltet das manuelle Be- und Entladen der Form aus dem Druckgefäß. Dies ist ein Batch-Prozess, der langsamer ist als automatisierte Alternativen.

Für die Großserienproduktion wird eine „Dry-Bag“-Methode verwendet, aber die grundlegende Notwendigkeit, ein Gefäß unter Druck zu setzen und den Druck zu entlasten, macht sie oft langsamer als kontinuierliche Methoden wie das Matrizenpressen.

Wann Sie das kalte isostatische Pressen wählen sollten

Ihre Entscheidung für CIP sollte von den Endanforderungen Ihrer Komponente bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Formen oder großer Teile liegt: CIP bietet Designfreiheit, die mit herkömmlichem Matrizenpressen schwierig oder unmöglich zu erreichen ist.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Materialdichte und gleichmäßiger Festigkeit liegt: CIP ist überlegen bei der Herstellung homogener Teile ohne die Schwachstellen und inneren Spannungen, die durch Dichtegradienten verursacht werden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochintegrierter Vorformlinge für anspruchsvolle Anwendungen liegt: CIP produziert starke „Grünteile“ für Branchen wie Luft- und Raumfahrt, Medizin und Automobil, wo Materialversagen keine Option ist.

Letztendlich ist das kalte isostatische Pressen eine grundlegende Technologie für die Herstellung fortschrittlicher Materialien, die strukturelle Integrität und geometrische Komplexität erfordern, die über die Möglichkeiten konventioneller Methoden hinausgehen.

Übersichtstabelle:

| Merkmal | Beschreibung |

|---|---|

| Primärfunktion | Übt gleichmäßigen hohen Druck aus allen Richtungen bei Raumtemperatur aus, um Pulver zu festen „Grünteilen“ zu verdichten |

| Wesentlicher Vorteil | Eliminiert Dichtegradienten und ermöglicht überlegene Festigkeit und komplexe Formen |

| Typischer Druckbereich | 400 bis 1000 MPa |

| Ideale Anwendungen | Komponenten für Luft- und Raumfahrt, Medizin, Automobil, die hohe Integrität und komplexe Geometrien erfordern |

| Prozesstyp | Chargenprozess (z.B. Wet-Bag CIP) mit Potenzial für Dry-Bag-Methoden in der Produktion |

Bereit, die Fähigkeiten Ihres Labors mit präzisen und zuverlässigen Presslösungen zu erweitern? KINTEK ist spezialisiert auf Laborpressmaschinen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die den anspruchsvollen Anforderungen von Forschung und Entwicklung gerecht werden. Unsere elektrische Labor-Kaltisostatpresse (CIP) kann Ihnen helfen, gleichmäßige Dichte, überragende Teilefestigkeit und die Fähigkeit zur effizienten Formung komplexer Formen zu erreichen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Geräte Ihre Materialverarbeitung optimieren und Innovationen in Ihren Projekten vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Isostatische Laborpressformen für das isostatische Pressen

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

Andere fragen auch

- Warum sind flexible Formen für die Verdichtung von TiMgSr-Pulvern unerlässlich? Erreichen einer gleichmäßigen Dichte bei der Kaltisostatischen Verpressung

- Wie wird Kaltisostatisches Pressen bei der Herstellung von hochschmelzenden Metallen eingesetzt? Beherrschung der Verdichtung von Hochdichtem Material

- Warum wird eine Kaltisostatische Presse (CIP) für die Bildung von Nb-Ti-Legierungs-Grünlingen benötigt? Dichtegleichmäßigkeit sicherstellen

- Welche Rolle spielt die Kaltisostatische Pressung (CIP) bei Al-Zn-Mg-Legierungen? Erreichung gleichmäßiger Dichte und struktureller Integrität

- Warum ist eine Kaltisostatische Presse (CIP) für keramische Grünlinge unerlässlich? Erzielung hoher optischer Transparenz