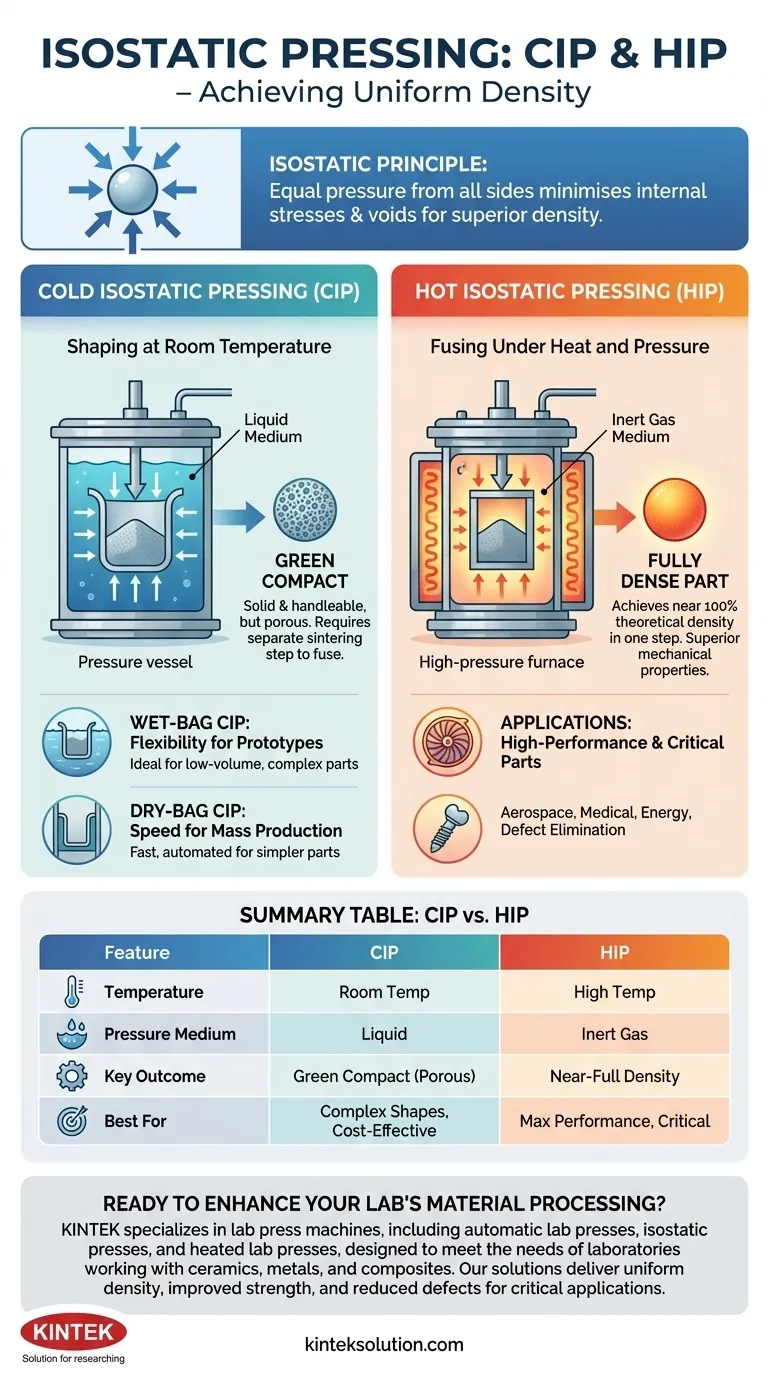

Einfach ausgedrückt ist isostatisches Pressen ein Fertigungsverfahren, bei dem ein Fluid oder Gas verwendet wird, um einen gleichmäßigen, gleichen Druck von allen Seiten auf ein Pulvermaterial auszuüben. Dieser Prozess erzeugt Bauteile mit außergewöhnlich konsistenter Dichte und Festigkeit. Die beiden Haupttypen sind das Kaltisostatische Pressen (CIP), das bei Raumtemperatur durchgeführt wird, und das Heißisostatische Pressen (HIP), das gleichzeitig extremen Druck und hohe Temperatur anwendet.

Das Kernprinzip, das es zu verstehen gilt, ist, dass „isostatisch“ gleichen Druck von allen Seiten bedeutet. Im Gegensatz zum konventionellen Pressen, das die Kraft aus einer oder zwei Richtungen anwendet, minimiert dieser gleichmäßige Druck innere Spannungen und Hohlräume, was zu einem überlegenen, hochverdichteten Endprodukt führt.

Das Grundprinzip: Was ist isostatisches Pressen?

Das Konzept des „isostatischen“ Drucks

Beim isostatischen Pressen wird eine mit Pulver gefüllte flexible Form in einen Hochdruckbehälter gelegt. Der Behälter wird dann mit einem druckübertragenden Medium gefüllt, typischerweise einer Flüssigkeit (für CIP) oder einem Inertgas wie Argon (für HIP).

Wenn der Behälter unter Druck gesetzt wird, überträgt dieses Medium die Kraft gleichmäßig auf jede Oberfläche der Form. Dies unterscheidet sich grundlegend vom uniaxialen Pressen (wie ein Kolben in einem Zylinder), das das Pulver nur in eine Richtung komprimiert und Dichtevariationen verursachen kann.

Der Kernprozess

Der Prozess folgt einigen wichtigen Schritten:

- Ein Pulvermaterial (Keramik, Metall oder Verbundwerkstoff) wird in eine flexible, versiegelte Form gefüllt.

- Die Form wird in einen Druckbehälter gelegt.

- Der Behälter wird unter Druck gesetzt, wodurch das Pulver zu einer festen Form verdichtet wird.

- Der Druck wird abgelassen und das verdichtete Teil entnommen.

Das Hauptziel: Gleichmäßige Dichte

Der ultimative Vorteil dieser Methode ist die Herstellung eines Teils mit sehr gleichmäßiger Dichte. Diese Homogenität verbessert mechanische Eigenschaften wie Festigkeit und Ermüdungsbeständigkeit und verringert die Wahrscheinlichkeit von Defekten oder Schwachstellen innerhalb des Materials.

Die beiden Hauptkategorien: Kalt- vs. Heißpressen

Der Hauptunterschied beim isostatischen Pressen ist die Anwendung der Temperatur. Diese Wahl bestimmt den Zustand des Endteils und seinen Verwendungszweck.

Kaltisostatisches Pressen (CIP): Formen bei Raumtemperatur

CIP verwendet ein flüssiges Medium, wie Wasser oder Öl, um Pulver bei Raumtemperatur zu verdichten. Das Ergebnis ist ein Teil, das als „Grünling“ bezeichnet wird.

Dieses Grünteil ist fest und stabil genug, um gehandhabt und bearbeitet zu werden, aber es ist noch porös und hat seine endgültige Dichte noch nicht erreicht. Es erfordert einen anschließenden Ofenprozess, wie das Sintern, um die Partikel miteinander zu verschmelzen und die volle Festigkeit zu erreichen.

Heißisostatisches Pressen (HIP): Verschmelzen unter Hitze und Druck

HIP kombiniert immensen Druck mit Temperaturen, die hoch genug sind, um das Sintern auszulösen. Es wird typischerweise ein Inertgas mit hohem Druck (wie Argon) verwendet, um chemische Reaktionen mit dem Material zu vermeiden.

Dieser Prozess konsolidiert und sintert das Pulver in einem einzigen Schritt und erzeugt ein Bauteil, das bei oder nahe 100 % seiner theoretischen Dichte liegt. HIP wird nicht nur zur Verdichtung von Pulvern verwendet, sondern kann auch interne Porosität und Defekte in Gussteilen oder 3D-gedruckten Metallteilen beseitigen.

Ein Hinweis zum Warmisostatischen Pressen (WIP)

Obwohl weniger verbreitet, existiert das Warmisostatische Pressen (WIP) als Zwischenoption. Es arbeitet bei mäßig erhöhten Temperaturen, was bei der Verdichtung von Pulvern helfen kann, die bei völliger Kälte schwer zu pressen sind, aber nicht die volle HIP-Behandlung erfordern.

Ein genauerer Blick auf das Kaltisostatische Pressen (CIP)

Da CIP ein zweistufiger Prozess ist (Pressen dann Sintern), wurde die Pressstufe für unterschiedliche Produktionsanforderungen optimiert. Es wird weiter in zwei Techniken unterteilt.

Nassform-CIP: Flexibilität für Prototypen

Bei der Nassform-Methode wird die mit Pulver gefüllte Form versiegelt und dann in das Druckfluid im Behälter eingetaucht. Dieser Prozess ist sehr vielseitig und eignet sich daher ideal für die Produktion kleiner Mengen, Forschung und Entwicklung sowie für die Herstellung von sehr großen oder geometrisch komplexen Bauteilen.

Trockenform-CIP: Geschwindigkeit für die Massenproduktion

Bei der Trockenform-Methode ist die flexible Form direkt in die Wand des Druckbehälters integriert. Pulver wird in die Form gefüllt, der Behälter wird versiegelt und Druck wird angelegt. Dieser Ansatz macht das Eintauchen und Herausnehmen der Form überflüssig, was ihn viel schneller und besser für die Automatisierung und die Massenproduktion einfacherer Teile geeignet macht.

Die Abwägungen und Anwendungen verstehen

Warum CIP wählen?

CIP ist die bevorzugte Methode zur Herstellung komplexer Grünlinge, die später gesintert werden. Es ist eine sehr kostengünstige Möglichkeit, Teile in „Net-Shape“ oder nahezu „Net-Shape“ herzustellen, wodurch der Bedarf an teurer Nachbearbeitung nach dem Sintern erheblich reduziert wird.

Warum HIP wählen?

HIP wird eingesetzt, wenn maximale Materialleistung nicht verhandelbar ist. Seine Fähigkeit, vollständig dichte Teile mit überlegenen mechanischen Eigenschaften zu erzeugen, macht es unerlässlich für Hochleistungsanwendungen in Branchen wie Luft- und Raumfahrt (Turbinenschaufeln), Medizin (Implantate) und Energie.

Wesentliche Einschränkungen

Der primäre Kompromiss ist Kosten im Vergleich zur Leistung. CIP ist weniger teuer, aber die Teile erfordern einen zweiten Verarbeitungsschritt (Sintern) und erreichen nicht die gleiche Dichte wie ein HIP-Teil. HIP erzeugt überlegene Teile in einem einzigen Zyklus, erfordert jedoch viel teurere Ausrüstung und längere Prozesszeiten.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl hängt vollständig von Ihrem Endziel für das Bauteil ab.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Massenproduktion von Teilen zur späteren Sinterung liegt: Die Trockenform-CIP ist die effizienteste Methode.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Prototypen oder großer, einzigartiger Bauteile liegt: Die Nassform-CIP bietet die notwendige Flexibilität.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Materialdichte und Leistung für kritische Anwendungen liegt: HIP ist die definitive Wahl, entweder zur Konsolidierung von Pulvern oder zur Behebung von Defekten in bestehenden Teilen.

Indem Sie die grundlegenden Kompromisse zwischen Druck, Temperatur und Prozessart verstehen, können Sie die präzise isostatische Methode auswählen, um Ihre gewünschten Materialeigenschaften und Produktionsziele zu erreichen.

Zusammenfassungstabelle:

| Typ | Temperatur | Druckmedium | Wesentliche Merkmale | Häufige Anwendungen |

|---|---|---|---|---|

| Kaltisostatisches Pressen (CIP) | Raumtemperatur | Flüssigkeit (z. B. Wasser, Öl) | Erzeugt Grünlinge zum Sintern; kostengünstig für komplexe Formen | Prototypen, große Bauteile, Massenproduktion |

| Heißisostatisches Pressen (HIP) | Hohe Temperatur | Inertgas (z. B. Argon) | Erreicht nahezu volle Dichte in einem Schritt; überlegene Festigkeit und Fehlereliminierung | Luft- und Raumfahrt, medizinische Implantate, Hochleistungsteile |

Bereit, die Materialverarbeitung in Ihrem Labor zu verbessern? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die darauf ausgelegt sind, die Bedürfnisse von Laboren zu erfüllen, die mit Keramiken, Metallen und Verbundwerkstoffen arbeiten. Unsere Lösungen liefern gleichmäßige Dichte, verbesserte Festigkeit und reduzierte Defekte für kritische Anwendungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Ausrüstung Ihre Produktion optimieren und Ihre Materialziele erreichen kann!

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Isostatische Laborpressformen für das isostatische Pressen

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Labor-Polygon-Pressform

Andere fragen auch

- Warum wird eine Kaltisostatische Presse (CIP) typischerweise nach dem axialen Pressen hinzugefügt? Erhöhung der Keramikdichte

- Warum ist eine Kaltisostatische Presse (CIP) für Perowskit-Keramikmembranen notwendig? Erreichen Sie eine maximale CO2-Reduktionseffizienz

- Warum ist eine Kaltisostatische Presse (CIP) für keramische Grünlinge unerlässlich? Erzielung hoher optischer Transparenz

- Wie wird Kaltisostatisches Pressen bei der Herstellung von hochschmelzenden Metallen eingesetzt? Beherrschung der Verdichtung von Hochdichtem Material

- Warum wird eine Kaltisostatische Presse (CIP) für die Bildung von Nb-Ti-Legierungs-Grünlingen benötigt? Dichtegleichmäßigkeit sicherstellen