Beim Kaltisostatischen Pressen (KIP) sind die Druckbeaufschlagungs- und Entlastungszyklen die mechanischen Kernaktionen, die ein loses Pulver in ein festes, handhabbares Objekt verwandeln. Während der Druckbeaufschlagung wird ein Hochdruckfluid in eine Kammer gepumpt, um ein in einer flexiblen Form gehaltenes Pulver gleichmäßig zu komprimieren. Der Entlastungszyklus gibt diesen Druck dann vorsichtig ab, sodass das neu geformte, feste "Grünteil" sicher und ohne Bruch entnommen werden kann.

Der Schlüssel liegt im Verständnis, dass dies keine einfachen Ein-/Aus-Zyklen sind. Es handelt sich um eine präzise gesteuerte Abfolge, die darauf ausgelegt ist, eine gleichmäßige Dichte und Teileeinheitlichkeit zu erreichen, indem sie den Druck und, noch kritischer, seine Entlastung steuert.

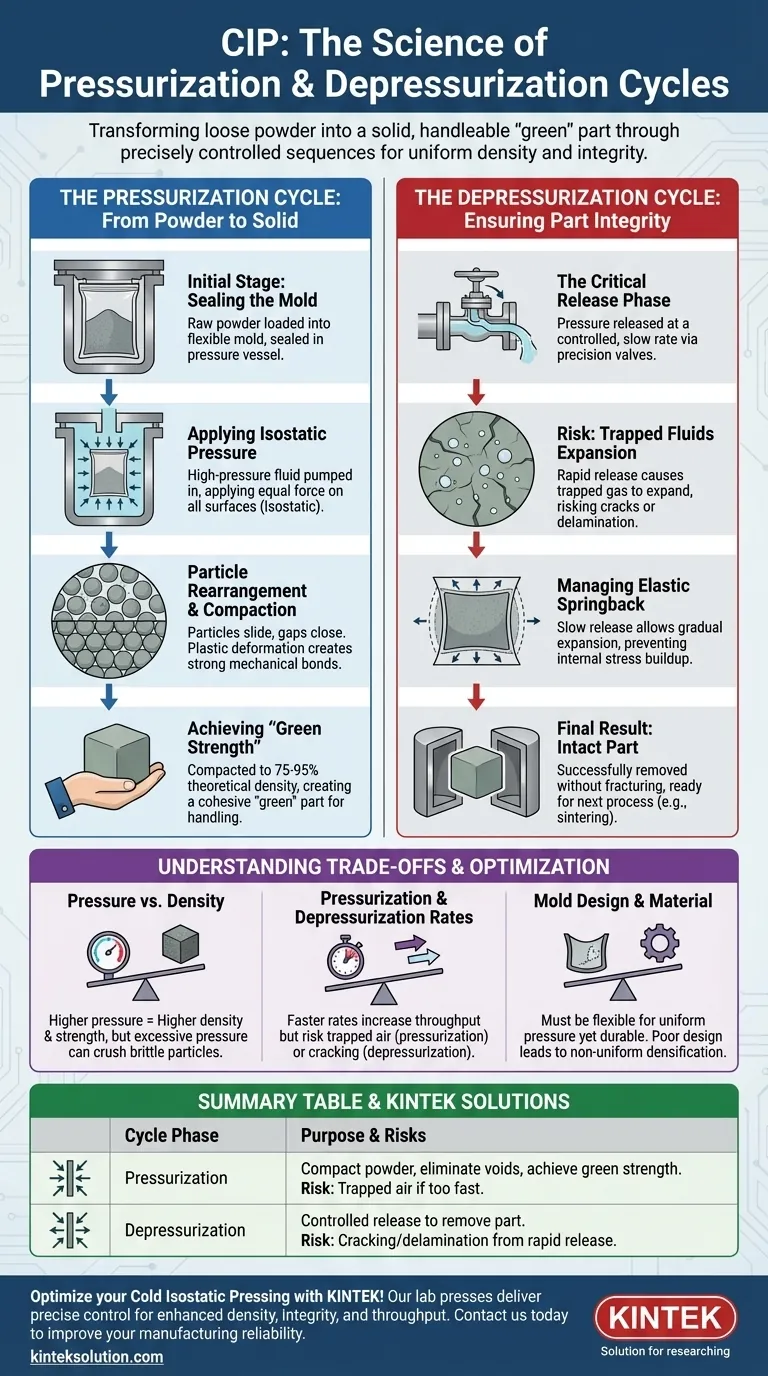

Der Druckbeaufschlagungszyklus: Vom Pulver zum Festkörper

Der Druckbeaufschlagungszyklus ist der Ort, an dem die grundlegende Verdichtung stattfindet. Sein Ziel ist es, Hohlräume zwischen den Pulverpartikeln zu beseitigen und ein kohärentes Teil mit ausreichender Festigkeit für die Handhabung zu erzeugen.

Die Anfangsphase: Abdichten der Form

Bevor der Zyklus beginnt, wird das Rohpulver in eine flexible, wasserdichte Form geladen, die typischerweise aus einem Elastomer wie Polyurethan oder Gummi besteht. Diese Form wird dann versiegelt und in den Stahl-Druckbehälter der KIP-Einheit gelegt.

Anwenden von isostatischem Druck

Der Zyklus beginnt, wenn ein flüssiges Medium – in der Regel Wasser mit rosthemmenden und schmierenden Zusätzen – in den Druckbehälter gepumpt wird. Da der Druck durch ein Fluid übertragen wird, wird er mit gleicher Kraft auf alle Oberflächen der Form ausgeübt. Dies ist die Bedeutung von isostatisch und der Hauptvorteil des KIP, der eine gleichmäßige Verdichtung aus allen Richtungen gewährleistet.

Partikelneuanordnung und Verdichtung

Während sich der Druck aufbaut, geschehen zwei Dinge mit dem Pulver. Erstens gleiten und ordnen sich die Partikel neu an, wodurch große Lücken und Poren geschlossen werden. Wenn der Druck weiter ansteigt, beginnen sich die Partikel selbst an ihren Kontaktpunkten plastisch zu verformen, wodurch starke mechanische Bindungen entstehen, die sie miteinander verbinden.

Erreichen der "Grünfestigkeit"

Dieser Prozess verdichtet das Pulver auf eine bestimmte Ziel-Gründichte, die typischerweise 75–95 % der endgültigen theoretischen Dichte des Materials beträgt. Das resultierende feste Teil wird als "Grünteil" bezeichnet und besitzt genügend mechanische Integrität oder Grünfestigkeit, um gehandhabt, bearbeitet oder zum nächsten Prozess, in der Regel dem Sintern, gebracht zu werden.

Der Entlastungszyklus: Gewährleistung der Teileeinheitlichkeit

Dieser Zyklus ist oft kritischer und technisch anspruchsvoller als die Druckbeaufschlagung. Ein zu schnelles Ablassen des immensen Drucks kann das gerade erzeugte Teil leicht zerstören.

Die kritische Freigabephase

Die Entlastung ist kein augenblickliches Ereignis. Der Druck muss kontrolliert, oft langsam, abgelassen werden. Dies wird durch Präzisionsventile gesteuert, die das Hochdruckfluid allmählich aus dem Behälter ablassen.

Das Risiko eingeschlossener Fluide

Die Hauptgefahr während der Entlastung ist die Ausdehnung von Gas (normalerweise Luft), das in den verbleibenden mikroskopischen Poren des Grünteils eingeschlossen ist. Wenn der äußere Druck zu schnell abgelassen wird, kann dieser eingeschlossene Innendruck dazu führen, dass das Teil reißt, delaminiert oder sogar platzt.

Umgang mit elastischem Rückfedern

Sowohl das verdichtete Pulver als auch die flexible Form weisen ein gewisses Maß an Elastizität auf. Wenn der äußere Druck entfernt wird, dehnen sie sich leicht aus, ein Phänomen, das als elastisches Rückfedern bezeichnet wird. Eine langsame, kontrollierte Entlastung ermöglicht diese Ausdehnung schrittweise und verhindert den Aufbau innerer Spannungen, die zu Brüchen führen könnten.

Verständnis der Kompromisse und Fallstricke

Die Optimierung eines KIP-Zyklus ist ein Balanceakt zwischen Qualität, Geschwindigkeit und Kosten. Das Verständnis der Schlüsselparameter ist für den Erfolg unerlässlich.

Druckniveau vs. Dichte

Höherer Druck führt im Allgemeinen zu einer höheren Gründichte und stärkeren Teilen. Es gibt jedoch abnehmende Erträge, und übermäßiger Druck kann manchmal spröde Pulverpartikel zerbrechen und Defekte verursachen. Jedes Material hat einen optimalen Druckbereich.

Druckbeaufschlagungsrate

Eine schnellere Druckbeaufschlagungsrate erhöht den Durchsatz, kann aber problematisch sein. Wenn der Druck zu schnell angelegt wird, hat die Luft möglicherweise nicht genug Zeit, die Pulvermasse zu verlassen, was zu eingeschlossenem Gas und Bereichen geringer Dichte führen kann.

Entlastungsrate: Der häufigste Fehlerpunkt

Dies ist der kritischste Prozessparameter. Ein schneller Entlastungszyklus erhöht das Risiko von Rissen und Teilausfällen drastisch. Ein sehr langsamer Zyklus verringert jedoch die Produktivität. Die Suche nach der schnellstmöglichen Rate, die dennoch die Teileeinheitlichkeit garantiert, ist ein wichtiges Ziel der Prozessoptimierung.

Formdesign und Material

Die Form ist nicht nur ein Behälter, sie ist ein aktives Werkzeug. Sie muss flexibel genug sein, um den Druck gleichmäßig zu übertragen, aber auch haltbar genug, um Tausende von Zyklen ohne Reißen oder Degradierung zu überstehen. Ein schlechtes Formdesign kann zu einer ungleichmäßigen Verdichtung führen.

Optimierung des Zyklus für Ihr Ziel

Die idealen Parameter für Ihren KIP-Zyklus hängen ausschließlich von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Teileeinheitlichkeit liegt: Priorisieren Sie eine langsame, streng kontrollierte Entlastungsrate, um jedes Risiko innerer Risse durch eingeschlossene Luft oder elastisches Rückfedern zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen hoher Dichte liegt: Konzentrieren Sie sich darauf, den optimalen Spitzendruck für Ihr spezifisches Pulvermaterial zu erreichen und eine ausreichende Haltezeit für den Abschluss der Verdichtung zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf der Steigerung des Produktionsdurchsatzes liegt: Testen Sie methodisch inkrementell schnellere Druckbeaufschlagungs- und Entlastungsraten und führen Sie gleichzeitig eine strenge Qualitätskontrolle durch, um den genauen Punkt zu identifizieren, an dem Defekte auftreten.

Das Beherrschen des Zusammenspiels dieser Zyklen ist der Schlüssel zur Nutzung des Kaltisostatischen Pressens für eine zuverlässige, qualitativ hochwertige Komponentenfertigung.

Zusammenfassungstabelle:

| Zyklusphase | Schlüsselprozess | Zweck | Häufige Risiken |

|---|---|---|---|

| Druckbeaufschlagung | Hochdruckfluid verdichtet Pulver in einer flexiblen Form gleichmäßig | Beseitigung von Hohlräumen, Erreichen von Gründichte und -festigkeit | Eingeschlossene Luft, ungleichmäßige Verdichtung bei zu schneller Anwendung |

| Entlastung | Kontrollierte Druckentlastung zur Entnahme des Grünstücks | Verhinderung von Rissen und Gewährleistung der Teileintegrität | Schnelle Entlastung, die Brüche oder Delaminationen verursacht |

Optimieren Sie Ihren Kaltisostatischen Pressprozess mit KINTEK! Unsere Laborpressen, einschließlich automatischer und isostatischer Pressen, bieten präzise Kontrolle über Druckbeaufschlagungs- und Entlastungszyklen, um die Teiledichte, -integrität und den Durchsatz für Ihre Laboranforderungen zu verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Fertigungszuverlässigkeit und -effizienz verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Labor-Polygon-Pressform

Andere fragen auch

- Welche Vorteile bietet das elektrische Kaltisostatische Pressen (CIP) gegenüber dem manuellen CIP? Steigerung von Effizienz und Konsistenz

- Was ist das Standardverfahren für die Kaltisostatische Pressung (CIP)? Gleichmäßige Materialdichte meistern

- Welche technischen Vorteile bietet eine Kaltisostatische Presse für Mg-SiC-Nanokomposite? Erzielen Sie überlegene Gleichmäßigkeit

- Was sind die Vorteile der Verwendung einer Labor-Kaltisostatischen Presse (CIP) für die Formgebung von Wolframboridpulver?

- Welche Rolle spielt eine Kaltisostatische Presse (CIP) bei der Verdichtung von HAp/Col? Überlegene knochenähnliche Festigkeit erzielen