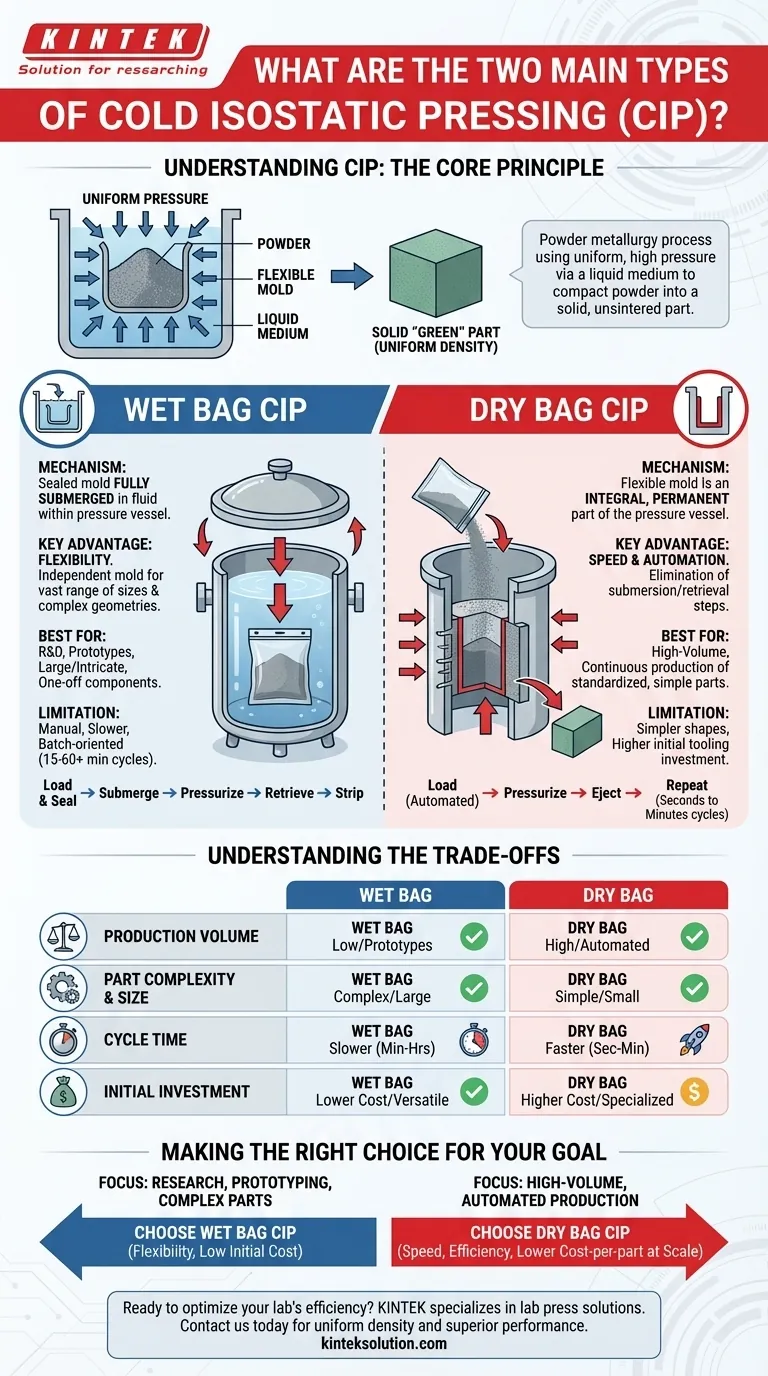

Im Kern wird das Kalte Isostatische Pressen (KIP) in zwei primäre Methoden unterteilt: Nassbeutel- und Trockenbeutelpressen. Der grundlegende Unterschied liegt darin, wie das in einer flexiblen Form versiegelte Pulvermaterial mit der Hochdruckflüssigkeit interagiert. Beim Nassbeutelpressen wird die versiegelte Form vollständig in die Flüssigkeit innerhalb eines Druckbehälters eingetaucht, während beim Trockenbeutelpressen die Form ein integrierter Bestandteil des Druckbehälters selbst ist.

Ihre Wahl zwischen Nassbeutel- und Trockenbeuteltechnologie ist eine strategische Entscheidung, die von Produktionsvolumen und Teilekomplexität bestimmt wird. Nassbeutel bietet maximale Flexibilität für Prototypen und komplexe Formen, während Trockenbeutel für die Geschwindigkeit und Automatisierung konzipiert ist, die in der Großserienfertigung erforderlich sind.

Was ist Kaltes Isostatisches Pressen (KIP)?

Das Kernprinzip

Kaltes Isostatisches Pressen ist ein Pulvermetallurgieprozess. Dabei wird Pulver in eine flexible Form gegeben und von allen Seiten mit einem flüssigen Medium, typischerweise bei Raumtemperatur, einem gleichmäßigen Hochdruck ausgesetzt.

Dieser "isostatische" Druck verdichtet das Pulver zu einem festen "Grünling". Der Begriff "Grünling" bedeutet lediglich, dass das Teil sich in einem ungesinterten, Zwischenzustand befindet.

Das Ziel: Gleichmäßige Dichte

Im Gegensatz zum traditionellen einachsigen Pressen, das Kraft nur aus einer oder zwei Richtungen anwendet, stellt KIP sicher, dass der Druck von allen Seiten gleichmäßig ausgeübt wird.

Dies eliminiert Dichteschwankungen innerhalb des Teils, was zu einer sehr gleichmäßigen und strukturell stabilen Komponente führt. Diese Konsistenz ist entscheidend für den Erfolg nachfolgender Fertigungsschritte, wie z.B. Sintern oder Heißisostatisches Pressen (HIP).

Gängige Materialien und Anwendungen

KIP ist außergewöhnlich vielseitig und kann für eine breite Palette von Materialien verwendet werden, die sonst schwer zu verdichten sind.

Gängige Anwendungen umfassen die Formung von Keramikpulvern wie Aluminiumoxid (Al2O3) für Zündkerzenschalen, Siliziumnitrid (Si3N4) für industrielle Komponenten, Graphit für Schmelztiegel und Wolframpulver für verschiedene Formen. Es wird auch zur Herstellung von Rohlingen aus hochlegierten Metallen vor der Weiterverarbeitung verwendet.

Tiefenanalyse: Der Nassbeutelprozess

Der Mechanismus

Beim Nassbeutel-KIP wird das Pulver in eine flexible, wasserdichte Form geladen, die dann versiegelt wird. Diese gesamte versiegelte Anordnung wird in einen mit Flüssigkeit (wie Wasser oder Öl) gefüllten Druckbehälter getaucht. Der Behälter wird dann unter Druck gesetzt, wodurch das Teil verdichtet wird.

Hauptvorteil: Flexibilität

Die Nassbeutelmethode zeichnet sich durch ihre Flexibilität aus. Da die Form unabhängig vom Druckbehälter ist, kann sie für eine Vielzahl von Telegroßen und komplexen Geometrien verwendet werden.

Dies macht sie zur idealen Wahl für Forschung und Entwicklung, Prototyping und die Produktion sehr großer oder komplizierter Einzelkomponenten.

Hauptbeschränkung: Arbeit und Geschwindigkeit

Der Prozess ist manuell und chargenorientiert. Jede Form muss einzeln geladen, versiegelt, eingetaucht, entnommen und entformt werden. Dies macht das Nassbeutel-KIP zu einem langsameren, arbeitsintensiveren Prozess, der für die Großserienproduktion ungeeignet ist.

Tiefenanalyse: Der Trockenbeutelprozess

Der Mechanismus

Beim Trockenbeutel-KIP ist die flexible Form ein integraler, fester Bestandteil des Druckbehälters. Pulver wird direkt in diese eingebaute Form geladen. Der Druck wird dann automatisch auf die Außenseite der Form ausgeübt.

Nach der Verdichtung wird das fertige Teil ausgeworfen, und das System ist sofort für den nächsten Zyklus bereit.

Hauptvorteil: Geschwindigkeit und Automatisierung

Der Trockenbeutelprozess ist auf Geschwindigkeit und Automatisierung ausgelegt. Die Zykluszeiten sind deutlich schneller als beim Nassbeutelprozess, da der umständliche Schritt des Eintauchens und Entnehmens der Form entfällt.

Diese Effizienz macht es zur dominierenden Methode für die großvolumige, kontinuierliche Produktion von standardisierten Teilen wie Zündkerzenisolatoren oder kleinen Keramikröhren.

Hauptbeschränkung: Einfachheit und Werkzeugbau

Diese Methode eignet sich am besten für einfachere, gleichmäßigere Formen, die leicht befüllt und ausgeworfen werden können. Die anfänglichen Investitionen in den Werkzeugbau sind ebenfalls höher, da die Presse speziell um ein bestimmtes Formdesign herum gebaut wird.

Die Kompromisse verstehen: Nassbeutel vs. Trockenbeutel

Produktionsvolumen

Nassbeutel ist die klare Wahl für Kleinserien, Einzelteile und Prototypen. Trockenbeutel ist für die großvolumige, automatisierte Fertigung konzipiert, bei der Tausende oder Millionen identischer Teile benötigt werden.

Teilekomplexität und -größe

Nassbeutel eignet sich hervorragend zur Herstellung großer Teile und Komponenten mit komplexen, unregelmäßigen Geometrien. Trockenbeutel ist aufgrund der Einschränkungen seiner integrierten Werkzeuge auf kleinere, einfachere und symmetrischere Formen beschränkt.

Zykluszeit

Trockenbeutelsysteme weisen dramatisch kürzere Zykluszeiten auf, oft gemessen in Sekunden bis wenigen Minuten. Nassbeutelzyklen sind aufgrund der manuellen Handhabung viel länger und dauern oft 15 bis 60 Minuten oder mehr.

Anfangsinvestition

Nassbeutelsysteme haben im Allgemeinen geringere Anschaffungskosten und vielseitigere, kostengünstigere Werkzeuge. Trockenbeutelsysteme erfordern eine höhere Vorabinvestition in spezialisierte Ausrüstung, aber diese Kosten werden durch deutlich niedrigere Kosten pro Teil bei hohen Produktionsvolumina ausgeglichen.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Anforderungen Ihrer Anwendung an Volumen, Komplexität und Geschwindigkeit bestimmen die richtige KIP-Methode.

- Wenn Ihr Hauptaugenmerk auf Forschung, Prototyping oder der Herstellung großer, komplexer Komponenten liegt: Bietet Nassbeutel-KIP die notwendige Flexibilität und niedrige anfängliche Werkzeugkosten.

- Wenn Ihr Hauptaugenmerk auf der großvolumigen, automatisierten Produktion standardisierter Teile liegt: Ist Trockenbeutel-KIP die überlegene Wahl aufgrund ihrer Geschwindigkeit, Effizienz und niedrigeren Kosten pro Teil im Maßstab.

Dieses grundlegende Verständnis des Unterschieds zwischen Flexibilität und Automatisierung ist entscheidend, um KIP effektiv in Ihrer Fertigungsstrategie einzusetzen.

Übersichtstabelle:

| Aspekt | Nassbeutel-KIP | Trockenbeutel-KIP |

|---|---|---|

| Mechanismus | Form in Flüssigkeit getaucht | Form in Behälter integriert |

| Am besten geeignet für | Prototypen, komplexe Formen | Großserien-, automatisierte Produktion |

| Zykluszeit | Langsamer (15-60+ Min.) | Schneller (Sekunden bis Minuten) |

| Anfangskosten | Geringer | Höher |

Bereit, die Effizienz Ihres Labors mit der richtigen kalten isostatischen Presse zu optimieren? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, maßgeschneidert für Laboranforderungen. Egal, ob Sie Prototypen oder Großserienproduktionen handhaben, unsere Lösungen gewährleisten eine gleichmäßige Dichte und überragende Leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Anforderungen unterstützen und Ihre Fertigungsprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Isostatische Laborpressformen für das isostatische Pressen

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

Andere fragen auch

- Warum wird eine Kaltisostatische Presse (CIP) für die Bildung von Nb-Ti-Legierungs-Grünlingen benötigt? Dichtegleichmäßigkeit sicherstellen

- Welche Vorteile bietet eine Labor-Kaltisostatische Presse gegenüber der uniaxialen Pressung für NASICON? Gleichmäßige Dichte erreichen

- Welche Vorteile bietet das Kaltisostatische Pressen (CIP) gegenüber dem herkömmlichen Trockenpressen? Erzielung einer homogenen Vorformdichte

- Warum wird eine Kaltisostatische Presse (CIP) typischerweise nach dem axialen Pressen hinzugefügt? Erhöhung der Keramikdichte

- Welche Rolle spielt die Kaltisostatische Pressung (CIP) bei Al-Zn-Mg-Legierungen? Erreichung gleichmäßiger Dichte und struktureller Integrität