Im Kern ist der Kompromiss zwischen isostatischer Verdichtung und herkömmlichen Methoden eine strategische Entscheidung: höhere Anfangskosten und langsamere Zykluszeiten werden gegen Komponenten mit überlegener Dichte, Gleichmäßigkeit und komplexen Formgebungsmöglichkeiten eingetauscht. Isostatisches Pressen glänzt dort, wo Materialintegrität und Leistung nicht verhandelbar sind, während traditionelle Methoden wie das uniaxialen Matrizenpressen oft bei Produktionsgeschwindigkeit und Kosteneffizienz für einfachere Geometrien gewinnen.

Die Entscheidung für die isostatische Verdichtung hängt von Ihrem primären Ziel ab. Während das traditionelle Pressen für die Massenproduktion einfacher Formen optimiert ist, ist die isostatische Verdichtung die überlegene Wahl für Hochleistungskomponenten mit kritischen Anforderungen, bei denen gleichmäßige Materialeigenschaften und geometrische Komplexität von größter Bedeutung sind.

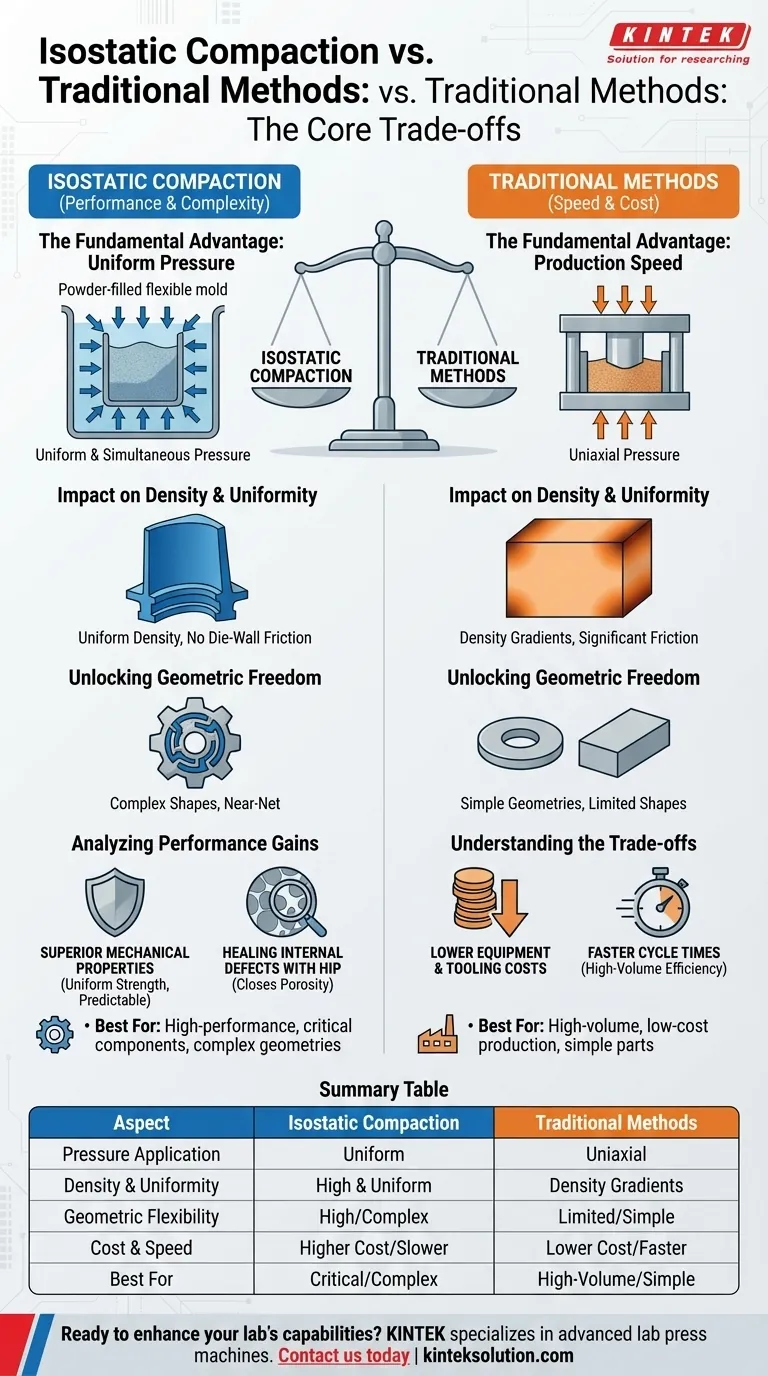

Der grundlegende Vorteil: Gleichmäßiger Druck

Um die Kompromisse zu verstehen, muss man zunächst den Hauptunterschied in der Art der Druckerzeugung begreifen. Traditionelle Methoden sind typischerweise uniaxial, wobei Pulver aus einer oder zwei Richtungen innerhalb einer starren Form gepresst wird. Das isostatische Pressen unterscheidet sich davon grundlegend.

Wie isostatisches Pressen funktioniert

Bei der isostatischen Verdichtung wird Pulver in eine flexible Form gegeben und diese in einer Hochdruckkammer in eine Flüssigkeit getaucht. Der Druck wird dann auf die Flüssigkeit ausgeübt, die ihn gleichmäßig und gleichzeitig aus allen Richtungen auf die Form überträgt.

Dieser Prozess kann bei unterschiedlichen Temperaturen durchgeführt werden:

- Kaltisostatisches Pressen (CIP): Wird bei Raumtemperatur durchgeführt.

- Warmisostatisches Pressen (WIP): Verwendet ein erhitztes flüssiges Medium für Materialien, die von erhöhten Temperaturen während der Verdichtung profitieren.

- Heißisostatisches Pressen (HIP): Verwendet gleichzeitig hohen Druck und hohe Temperatur, was eine vollständige Verdichtung und die Beseitigung innerer Defekte ermöglicht.

Auswirkungen auf Dichte und Gleichmäßigkeit

Beim traditionellen Matrizenpressen führt die Reibung zwischen dem Pulver und den starren Formwänden zu erheblichen Dichtegradienten. Das Teil ist am dichtesten nahe der Stempelfläche und am wenigsten dicht in der Mitte und an den Ecken.

Isostatisches Pressen eliminiert die Wandreibung der Form. Da der Druck von allen Seiten gleichmäßig ausgeübt wird, resultiert dies in einer viel gleichmäßigeren Dichte im gesamten Bauteil. Dies ermöglicht auch höhere Gesamtdichten bei einem gegebenen Verdichtungsdruck.

Erschließung geometrischer Freiheit

Traditionelle Methoden sind durch die Grenzen eines starren Formensatzes eingeschränkt. Komplexe Formen, Hinterschneidungen oder hohe Längen-zu-Durchmesser-Verhältnisse sind schwierig oder unmöglich herzustellen.

Da beim isostatischen Pressen eine flexible Form verwendet wird, bietet es eine enorme Formflexibilität. Dies ermöglicht die Herstellung hochkomplexer Bauteile mit komplizierten Innen- und Außenmerkmalen, oft in „Near-Net-Shape“, die nur minimale Nachbearbeitung erfordern.

Analyse der Leistungssteigerungen

Der gleichmäßige Druck der isostatischen Verdichtung führt direkt zu messbaren Verbesserungen bei der Komponentenleistung und Zuverlässigkeit.

Überlegene mechanische Eigenschaften

Die durch isostatisches Pressen erreichte gleichmäßige, hohe Dichte führt zu Bauteilen mit gleichmäßiger Festigkeit und vorhersagbaren mechanischen Eigenschaften in alle Richtungen. Dies reduziert innere Spannungen und Schwachstellen, was besonders kritisch für Teile aus spröden Materialien wie Keramiken oder feinen Pulvern ist.

Behebung innerer Defekte mit HIP

Heißisostatisches Pressen (HIP) ist einzigartig in seiner Fähigkeit, innere Porosität oder Hohlräume in einem gegossenen oder verdichteten Teil zu schließen und zu beseitigen. Die Kombination aus hoher Hitze und Druck kann sogar metallurgische Bindungen bilden, wodurch innere Defekte effektiv geheilt und die Ermüdungslebensdauer sowie die strukturelle Integrität dramatisch verbessert werden.

Ermöglichung leichterer, stärkerer Konstruktionen

Mit gleichmäßigeren und vorhersehbareren Materialeigenschaften können Ingenieure Bauteile mit größerer Sicherheit konstruieren. Dies macht es überflüssig, Teile mit zusätzlichem Material zu „überdimensionieren“, um potenzielle Schwachstellen auszugleichen, und ermöglicht die Konstruktion leichterer, effizienterer Komponenten, die dennoch strenge Leistungsanforderungen erfüllen.

Verständnis der Kompromisse und Kosten

Die überlegene Qualität isostatisch gepresster Teile hat ihren Preis. Das Verständnis dieser Nachteile ist entscheidend für eine fundierte Entscheidung.

Höhere Ausrüstungs- und Werkzeugkosten

Isostatische Pressen sind Hochdruckbehälter und stellen eine wesentlich höhere Kapitalinvestition dar als eine Standard-Mechanik- oder Hydraulikpresse. Obwohl die flexiblen Formen bei Kleinserien kostengünstiger sein können als gehärtete Stahlformen, sind die Gesamtkosten der Ausrüstung ein wichtiger Faktor.

Langsamere Zykluszeiten

Der Prozess des Ladens der Form, des Verschließens des Behälters, des Druckaufbaus, des Druckabbaus und des Entladens ist von Natur aus langsamer als der schnelle Stanzvorgang einer herkömmlichen Presse. Dies führt zu einer geringeren Produktionseffizienz und höheren Stückkosten, was es weniger geeignet für Massenkomponenten im Commodity-Bereich macht.

Traditionelles Pressen: Wenn Geschwindigkeit zählt

Für einfache Formen wie Unterlegscheiben, Buchsen oder einfache Tabletten, bei denen geringfügige Dichteunterschiede akzeptabel sind, ist das traditionelle uniaxialen Pressen weitaus wirtschaftlicher. Seine hohe Geschwindigkeit und die geringeren Ausrüstungskosten machen es zur unbestrittenen Wahl für die Massenproduktion, bei der die ultimative Materialleistung nicht der primäre Treiber ist.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Prozesses erfordert die Abstimmung der Stärken der Technologie mit den spezifischen Anforderungen Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Massenproduktion liegt: Das traditionelle Matrizenpressen ist die logischste und kosteneffizienteste Wahl für einfache Geometrien.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Zuverlässigkeit liegt: Isostatisches Pressen, insbesondere HIP, ist die definitive Wahl für kritische Komponenten, bei denen ein Ausfall keine Option ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Geometrien liegt: Isostatisches Pressen bietet die Designfreiheit, Near-Net-Shapes zu erzeugen, die mit starren Formen nicht realisierbar sind.

Indem Sie diesen grundlegenden Kompromiss zwischen Geschwindigkeit/Kosten und Leistung/Komplexität verstehen, können Sie zuversichtlich den Herstellungsprozess auswählen, der perfekt zu den technischen Anforderungen und Geschäftszielen Ihrer Komponente passt.

Zusammenfassungstabelle:

| Aspekt | Isostatische Verdichtung | Traditionelle Methoden |

|---|---|---|

| Druckanwendung | Gleichmäßig aus allen Richtungen | Uniaxial (eine oder zwei Richtungen) |

| Dichte und Gleichmäßigkeit | Hoch und durchgehend gleichmäßig | Dichtegradienten, weniger gleichmäßig |

| Geometrische Flexibilität | Hoch (komplexe Formen, Near-Net) | Begrenzt (einfache Geometrien) |

| Kosten und Geschwindigkeit | Höhere Kosten, langsamere Zykluszeiten | Niedrigere Kosten, schnellere Produktion |

| Am besten geeignet für | Hochleistungskomponenten mit kritischen Anforderungen | Großvolumige, einfache Teile |

Bereit, die Fähigkeiten Ihres Labors mit der richtigen Verdichtungslösung zu erweitern? KINTEK ist spezialisiert auf fortschrittliche Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die auf Ihre Laboranforderungen zugeschnitten sind. Ob Sie Hochleistungskomponenten herstellen oder auf Kosteneffizienz optimieren, unsere Expertise gewährleistet überlegene Dichte, Gleichmäßigkeit und komplexe Formgebung. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren Erfolg vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Isostatische Laborpressformen für das isostatische Pressen

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

Andere fragen auch

- Welche Vorteile bietet das Kaltisostatische Pressen (CIP) gegenüber dem herkömmlichen Trockenpressen? Erzielung einer homogenen Vorformdichte

- Was sind die Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Hydroxylapatit? Erzielung einer überlegenen Sinterqualität

- Wie wird Kaltisostatisches Pressen bei der Herstellung von hochschmelzenden Metallen eingesetzt? Beherrschung der Verdichtung von Hochdichtem Material

- Warum sind flexible Formen für die Verdichtung von TiMgSr-Pulvern unerlässlich? Erreichen einer gleichmäßigen Dichte bei der Kaltisostatischen Verpressung

- Welche Vorteile bietet eine Labor-Kaltisostatische Presse gegenüber der uniaxialen Pressung für NASICON? Gleichmäßige Dichte erreichen