Ein erfolgreiches kaltistatisches Pressen (CIP) hängt ab von einer präzisen Kombination aus extremem Druck, kontrollierten Anwendungsraten und geeigneter Materialeinkapselung. Der Prozess erfordert Drücke zwischen 400 und 1000 MPa (60.000 bis 150.000 psi), die über ein flüssiges Medium wie Öl oder Wasser aufgebracht werden. Entscheidend ist, dass sowohl der Druckbeaufschlagungs- als auch der Druckentlastungszyklus sorgfältig gesteuert werden müssen, um eine gleichmäßige Verdichtung zu gewährleisten und innere Defekte im fertigen Teil zu verhindern.

Das grundlegende Ziel des kaltisostatischen Pressens ist nicht nur die Verdichtung, sondern die gleichmäßige Verdichtung. Jede Prozessanforderung – von der flexiblen Form bis zu den kontrollierten Druckrampen – ist darauf ausgelegt, gleiche Kraft aus allen Richtungen auszuüben und so ein homogenes, hochdichtes „Grünteil“ zu erzeugen, das frei von den inneren Spannungen ist, die bei anderen Verfahren üblich sind.

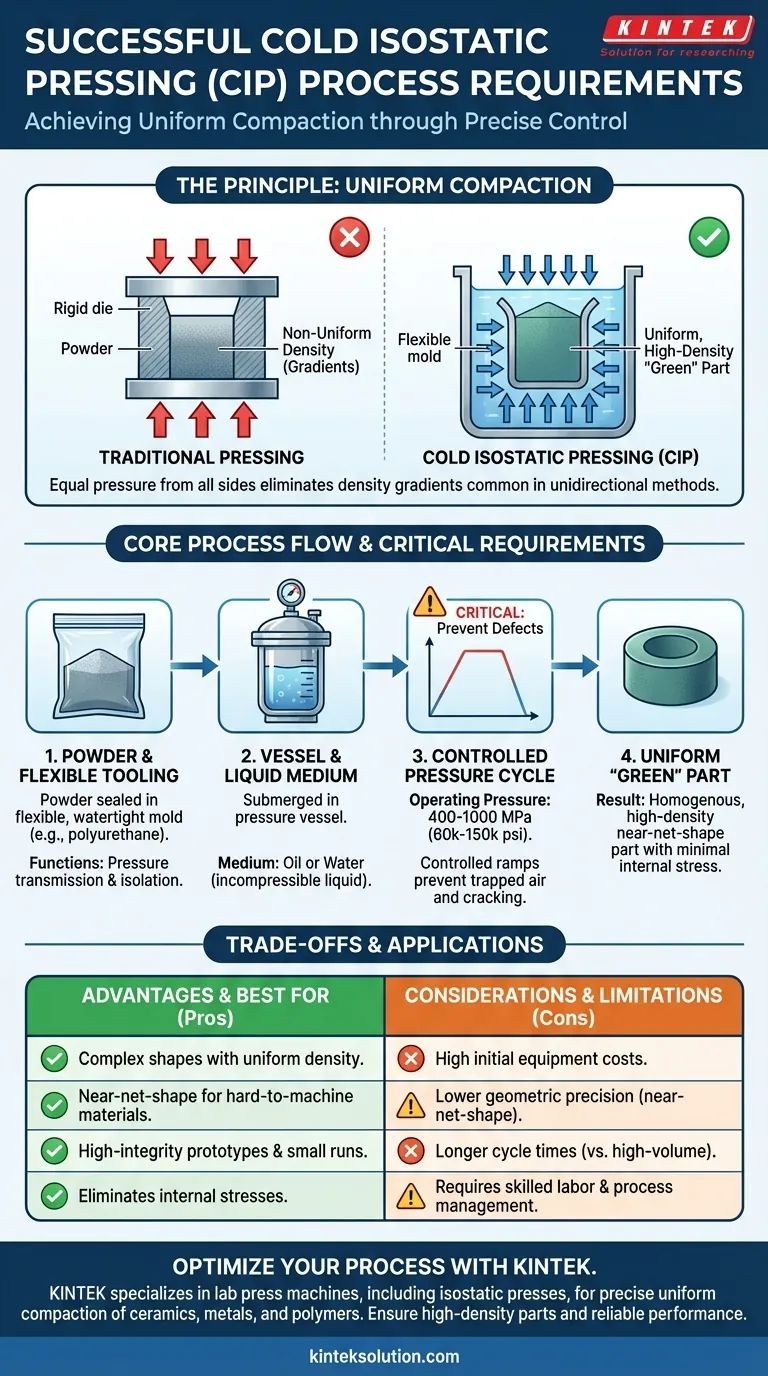

Das Prinzip der gleichmäßigen Verdichtung

Das kaltisostatische Pressen ist ein Pulvermetallurgieverfahren, das entwickelt wurde, um eine Haupteinschränkung des herkömmlichen unidirektionalen Pressens zu überwinden: Dichtegradienten. Durch die gleichmäßige Druckbeaufschlagung auf allen Oberflächen wird ein weitaus konsistenteres Ergebnis erzielt.

Wie gleichmäßiger Druck erreicht wird

Das zu verdichtende Pulver wird zunächst in einer flexiblen, wasserdichten Form, typischerweise aus Gummi, Urethan oder PVC, versiegelt. Diese versiegelte Form wird dann in einen mit Flüssigkeit gefüllten Hochdruckbehälter eingetaucht.

Wenn ein hydraulisches System den Druck der umgebenden Flüssigkeit erhöht, wird dieser Druck gleichmäßig und gleichzeitig auf jede Oberfläche der flexiblen Form übertragen. Dies gewährleistet, dass sich das Pulver mit einer außerordentlich gleichmäßigen Dichte verdichtet.

Der Vorteil gegenüber dem unidirektionalen Pressen

Beim herkömmlichen Matrizenpressen wird der Druck aus einer oder zwei Richtungen aufgebracht. Die Reibung zwischen dem Pulver und den starren Werkzeugwänden verhindert eine gleichmäßige Druckübertragung, was zu einem Teil führt, das in seiner Mitte und entfernt von den Stempeln weniger dicht ist. CIP beseitigt dieses Problem vollständig.

Kernprozessanforderungen

Ein erfolgreiches Ergebnis beim CIP hängt von der Kontrolle dreier Schlüsselbereiche ab: des Drucksystems, der Materialformgebung und der Ausrüstung selbst.

Druckbereich und Medium

Der Betriebsdruck ist eine kritische Variable und liegt typischerweise zwischen 400 MPa (60.000 psi) für viele Keramiken und Polymere und bis zu 1000 MPa (150.000 psi) für hochschmelzende Metalle und fortschrittliche Materialien.

Das Druckmedium ist fast immer eine Flüssigkeit, da Flüssigkeiten inkompressibel sind und Druck effizient übertragen. Öl- oder wasserbasierte Flüssigkeiten sind die Standardwahl, und der Prozess wird bei oder nahe Raumtemperatur durchgeführt.

Kontrollierte Druckbeaufschlagung und Druckentlastung

Dies ist wohl der kritischste Prozessparameter für die Qualitätskontrolle. Ein schnelles Erhöhen oder Verringern des Drucks kann Luft einschließen, innere Scherflächen erzeugen oder Risse verursachen, wenn gespeicherte elastische Energie freigesetzt wird.

Kontrollierte, stetige Rampen stellen sicher, dass die Verdichtung gleichmäßig über das Volumen des Teils erfolgt und dass der Druck abgebaut wird, ohne strukturelle Defekte zu verursachen.

Materialeinkapselung und Formgebung

Die flexible Form ist ein wichtiges Werkzeug. Sie erfüllt zwei Zwecke:

- Druckübertragung: Sie dient als flexible Barriere, die den isostatischen Druck von der Flüssigkeit perfekt auf das Pulver überträgt.

- Isolierung: Sie erzeugt eine hermetische Abdichtung und verhindert, dass die Druckflüssigkeit das Pulver kontaminiert.

Die Konstruktion dieser Form bestimmt die „grüne“ Gestalt des Endteils.

Abwägungen und Einschränkungen verstehen

Obwohl CIP ein leistungsstarkes Verfahren ist, ist es keine universelle Lösung. Seine Vorteile bringen bestimmte Kompromisse mit sich, die berücksichtigt werden müssen.

Hohe anfängliche Ausrüstungskosten

Die für CIP erforderlichen Hochdruckbehälter, Hydraulikpumpen und Sicherheitssysteme stellen eine erhebliche Kapitalinvestition dar. Dies macht das Verfahren am besten geeignet für Anwendungen, bei denen seine einzigartigen Vorteile die Kosten rechtfertigen.

Geringere geometrische Präzision

Da die Verdichtung in einer flexiblen Form erfolgt, liefert CIP nicht die gleichen engen Maßtoleranzen wie Verfahren, die starre Stahlformen verwenden. Teile gelten als nahezu endkonturnahe Form (near-net-shape) und erfordern oft einen abschließenden Bearbeitungs- oder Sinterungsschritt, um ihre endgültigen Abmessungen zu erreichen.

Überlegungen zur Produktionsrate

Die Zykluszeit für CIP – einschließlich Laden, Druckbeaufschlagung, Druckentlastung und Entladen – ist im Allgemeinen länger als bei Hochvolumenverfahren wie der automatisierten Matrizenverdichtung. Es eignet sich oft besser für komplexe Komponenten, Prototypen oder kleinere Produktionschargen.

Material- und Arbeitsanforderungen

Der Prozess erfordert Pulver mit guten Verdichtungseigenschaften. Darüber hinaus erfordert der sichere und effektive Betrieb der Hochdruckausrüstung qualifiziertes Personal und ein rigoroses Prozessmanagement.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Fertigungsverfahrens hängt vollständig von Ihrem Endziel ab. Nutzen Sie diese Richtlinien, um festzustellen, ob CIP die optimale Wahl ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Formen mit hoher, gleichmäßiger Dichte liegt: CIP ist eine ausgezeichnete Wahl, da es die Dichtegradienten und Formbeschränkungen des unidirektionalen Pressens eliminiert.

- Wenn Ihr Hauptaugenmerk auf der Erreichung einer nahezu endkonturnahen Form für schwer zu bearbeitende Materialien liegt: CIP ist ideal, um ein homogenes Preform zu erzeugen, das kostspielige und schwierige abschließende Bearbeitungsvorgänge minimiert.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumenproduktion einfacher Teile liegt: Die herkömmliche Matrizenverdichtung oder das Pulverspritzgießen sind wahrscheinlich kostengünstiger und schneller.

Indem Sie diese Kernanforderungen und Abwägungen verstehen, können Sie CIP nutzen, um hochintegre Komponenten herzustellen, die mit anderen Methoden schwer oder gar nicht herzustellen sind.

Zusammenfassungstabelle:

| Prozessanforderung | Wesentliche Details |

|---|---|

| Druckbereich | 400–1000 MPa (60.000–150.000 psi) |

| Druckmedium | Öl- oder wasserbasierte Flüssigkeiten |

| Druckbeaufschlagung/Druckentlastung | Kontrollierte, stetige Rampen, um eine gleichmäßige Verdichtung zu gewährleisten und Defekte zu verhindern |

| Materialformgebung | Flexible Formen (z. B. Gummi, Urethan) zur gleichmäßigen Druckübertragung und Isolierung |

| Zielmaterialien | Keramiken, Polymere, hochschmelzende Metalle und fortschrittliche Materialien |

| Hauptvorteil | Gleichmäßige Dichte und Eliminierung innerer Spannungen in komplexen Formen |

Möchten Sie die Fähigkeiten Ihres Labors mit präzisem kaltisostatischem Pressen verbessern? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die auf die spezifischen Bedürfnisse von Laboren zugeschnitten sind, die mit Keramiken, Metallen und Polymeren arbeiten. Unsere Ausrüstung gewährleistet eine gleichmäßige Verdichtung, hochdichte Teile und zuverlässige Leistung für komplexe Formen und Prototypen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren Prozess optimieren und überlegene Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Labor-Polygon-Pressform

Andere fragen auch

- Warum wird eine Kaltisostatische Presse (CIP) für die Bildung von Nb-Ti-Legierungs-Grünlingen benötigt? Dichtegleichmäßigkeit sicherstellen

- Welche technischen Vorteile bietet eine Kaltisostatische Presse für Mg-SiC-Nanokomposite? Erzielen Sie überlegene Gleichmäßigkeit

- Was ist die spezifische Funktion einer Kaltisostatischen Presse (CIP)? Verbesserung der Kohlenstoffimpfung in Mg-Al-Legierungen

- Warum wird Kaltisostatisches Pressen (CIP) gegenüber einfachem uniaxialem Pressen für Zirkonoxid bevorzugt? Erreichen einer gleichmäßigen Dichte.

- Welche Vorteile bietet das elektrische Kaltisostatische Pressen (CIP) gegenüber dem manuellen CIP? Steigerung von Effizienz und Konsistenz