Im Kern ist das Heißisostatische Pressen (HIP) ein transformativer Fertigungsprozess, der hohen Druck und erhöhte Temperatur nutzt, um die Materialeigenschaften grundlegend zu verbessern. Die Hauptvorteile sind die Eliminierung interner Porosität zur Erzielung voller Dichte, was zu überlegener mechanischer Leistung führt, und die Fähigkeit, Produktionskosten durch Verbesserung der Materialausbeute und Minimierung nachfolgender Bearbeitungsschritte zu senken.

Der wahre Wert von HIP liegt nicht nur in der Verbesserung eines Teils, sondern in der Schaffung eines grundlegend neuen Niveaus der Materialintegrität. Durch die gleichzeitige Anwendung von Hitze und Druck werden interne Defekte beseitigt, was zu einem Bauteil führt, das dem theoretisch Perfekten so nahe wie möglich kommt.

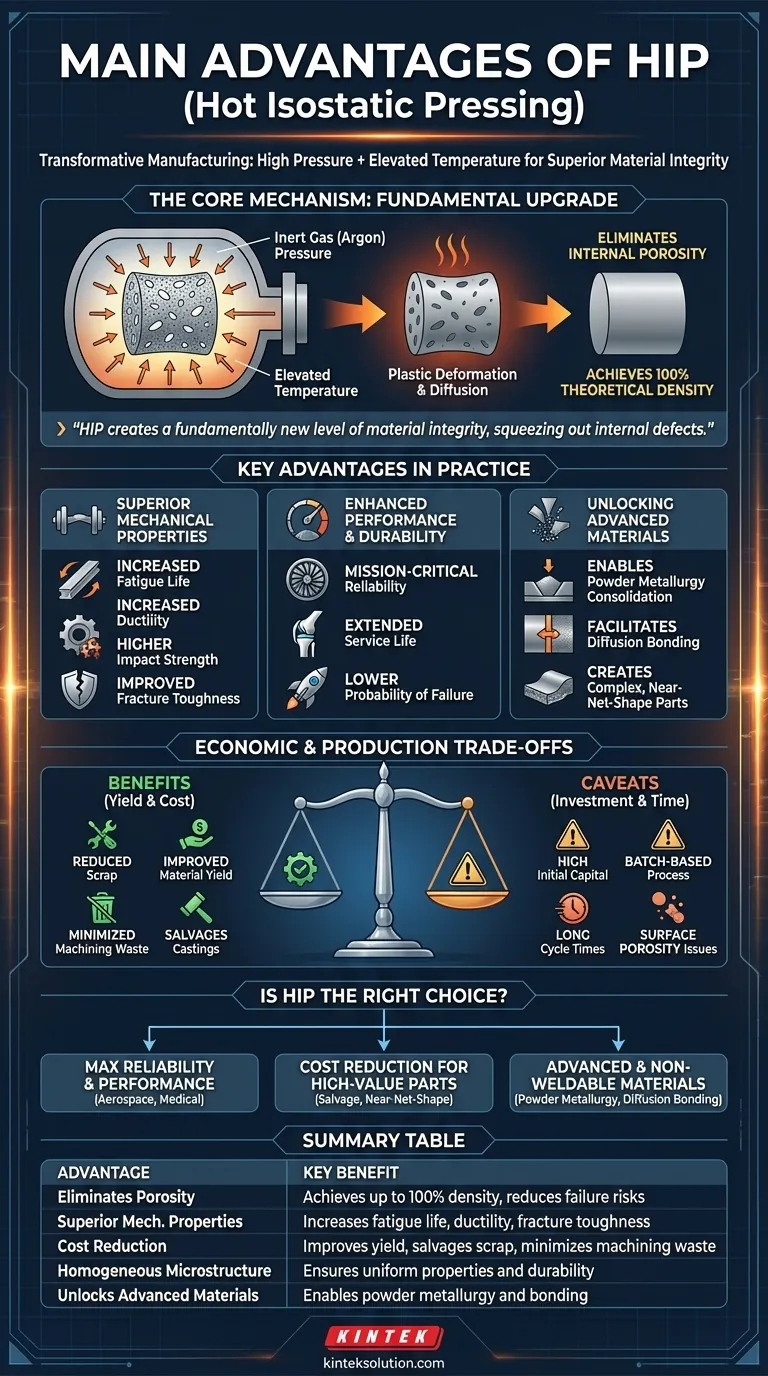

Der Kernmechanismus: Wie HIP Materialien grundlegend aufwertet

Um die Vorteile von HIP zu verstehen, müssen Sie zunächst seinen Mechanismus verstehen. Der Prozess platziert ein Bauteil in einem Hochdruckbehälter, der dann erhitzt und mit einem Inertgas wie Argon gefüllt wird, um einen gleichmäßigen Druck aus allen Richtungen auszuüben.

Eliminierung interner Porosität

Fast alle Materialien, insbesondere solche, die im Guss- oder Pulvermetallurgieverfahren hergestellt werden, enthalten mikroskopisch kleine innere Hohlräume oder Poren. Diese Poren sind Spannungskonzentratoren und die primären Ausgangspunkte für Risse und Versagen.

HIP setzt das Material einem so immensen Druck aus, dass es auf mikroskopischer Ebene zu plastischer Verformung kommt. Die Atome des Materials bewegen und diffundieren, wodurch diese internen Hohlräume vollständig geschlossen werden.

Erreichen von bis zu 100 % theoretischer Dichte

Die Eliminierung der Porosität führt direkt zu einem dichteren Endprodukt. Ein mit HIP behandeltes Bauteil kann eine Dichte erreichen, die über 99,9 % des theoretischen Maximums des Materials liegt.

Dieser Mangel an inneren Hohlräumen stellt sicher, dass die Eigenschaften des Materials im gesamten Bauteil konsistent sind, ohne versteckte Schwachstellen.

Erzeugung einer homogenen Mikrostruktur

Die Kombination von Hitze und Druck schließt nicht nur Poren, sondern fördert auch die Diffusionsbindung auf Kornebene. Dies führt zu einer gleichmäßigeren und verfeinerten Kornstruktur, die für ein vorhersehbares und verbessertes mechanisches Verhalten entscheidend ist.

Praktische Schlüsselvorteile

Die grundlegenden Verbesserungen der Dichte und Mikrostruktur führen direkt zu messbaren realen Vorteilen für kritische Komponenten.

Überlegene mechanische Eigenschaften

Durch die Beseitigung der mikroskopischen Defekte, an denen Versagen beginnt, verbessert HIP die wichtigsten mechanischen Eigenschaften drastisch. Dazu gehören eine signifikant erhöhte Ermüdungslebensdauer, Duktilität, Schlagzähigkeit und Bruchzähigkeit.

Teile werden widerstandsfähiger und können anspruchsvollere Einsatzbedingungen über längere Zeiträume standhalten.

Verbesserte Leistung und Haltbarkeit

Für Anwendungen in der Luft- und Raumfahrt, bei medizinischen Implantaten oder in der Stromerzeugung ist Zuverlässigkeit nicht verhandelbar. HIP bietet ein Maß an Qualitätssicherung, das mit anderen Methoden schwer zu erreichen ist.

Mit HIP behandelte Komponenten wie Turbinenschaufeln, Motorgehäuse und künstliche Gelenke weisen eine überragende Haltbarkeit und eine geringere Wahrscheinlichkeit unerwarteter Ausfälle auf.

Erschließung fortschrittlicher Materialien

HIP ist oft die einzige praktikable Methode zur Verdichtung fortschrittlicher Materialien. Dies umfasst die Herstellung volldichter Teile aus Metallpulvern (Pulvermetallurgie) oder die Verbindung ungleicher Materialien, die nicht geschweißt werden können.

Verständnis der wirtschaftlichen und produktionstechnischen Kompromisse

Obwohl technisch leistungsstark, ist HIP keine Universallösung. Ihre Vorteile müssen gegen ihre spezifischen Produktionsrealitäten abgewogen werden.

Der Vorteil: Reduzierung von Ausschuss und Verbesserung der Ausbeute

HIP kann verwendet werden, um interne Defekte in Gussstücken zu „heilen“, die sonst Ausschuss wären. Die Rettung dieser hochwertigen Komponenten kann zu erheblichen Kosteneinsparungen führen und die Produktionsausbeute drastisch verbessern.

Darüber hinaus kann HIP komplexe, endkonturnahe Teile aus Pulver herstellen, wodurch der benötigte Rohstoff minimiert und der nachfolgende Bearbeitungsabfall reduziert wird.

Der Vorbehalt: Hohe Anfangsinvestition und Zykluszeit

HIP-Systeme stellen eine erhebliche Kapitalinvestition dar. Der Prozess selbst ist auch chargenweise und kann mehrere Stunden pro Zyklus dauern.

Dies macht es weniger geeignet für hochvolumige, kostengünstige Teile, bei denen die letztendlichen Materialeigenschaften keine kritische Anforderung sind.

Der Vorbehalt: Oberflächennahe Porosität

Der HIP-Prozess beruht auf äußerem Druck, um innere Hohlräume zu schließen. Er kann keine Defekte beheben, die zur Oberfläche hin offen sind, da das Druckgas einfach den Hohlraum füllen und dessen Kollabieren verhindern würde.

Ist HIP die richtige Wahl für Ihre Anwendung?

Die Entscheidung, HIP zu verwenden, hängt vollständig von Ihrem Hauptziel ab und balanciert Leistungsanforderungen gegen Kosten.

- Wenn Ihr Hauptaugenmerk auf maximaler Zuverlässigkeit und Leistung liegt: Verwenden Sie HIP für missionskritische Komponenten, bei denen ein Ausfall katastrophal sein könnte, z. B. in der Luft- und Raumfahrt oder bei medizinischen Implantaten.

- Wenn Ihr Hauptaugenmerk auf Kostenreduzierung für hochwertige Teile liegt: Verwenden Sie HIP, um Gussstücke mit internen Defekten zu retten oder komplexe, endkonturnahe Teile herzustellen, um die Bearbeitung zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit fortschrittlichen oder nicht schweißbaren Materialien liegt: Verwenden Sie HIP zur Pulvermetallurgie-Konsolidierung oder Diffusionsbindung, um Komponenten herzustellen, die sonst unmöglich zu fertigen wären.

Letztendlich ist die Einführung von HIP eine strategische Entscheidung, um die ultimative Materialintegrität und Leistung über alles andere zu stellen.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Eliminiert interne Porosität | Erreicht bis zu 100 % theoretische Dichte, reduziert Ausfallrisiken |

| Überlegene mechanische Eigenschaften | Erhöht Ermüdungslebensdauer, Duktilität und Bruchzähigkeit |

| Kostenreduzierung | Verbessert Ausbeute, rettet Ausschuss und minimiert Bearbeitungsabfälle |

| Homogene Mikrostruktur | Gewährleistet gleichmäßige Materialeigenschaften und verbesserte Haltbarkeit |

| Erschließt fortschrittliche Materialien | Ermöglicht Pulvermetallurgie und Verbindung ungleicher Materialien |

Sind Sie bereit, Ihre Materialleistung mit der HIP-Technologie zu steigern? KINTEK ist spezialisiert auf Laborpressen, einschließlich isostatischer Pressen, um Ihnen zu helfen, überlegene Dichte und Zuverlässigkeit für kritische Komponenten in der Luft- und Raumfahrt, Medizin und Industrie zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Kosten senken und die Fähigkeiten Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Warm-Isostatische Presse für Festkörperbatterieforschung Warm-Isostatische Presse

- Automatische beheizte hydraulische Hochtemperatur-Pressmaschine mit beheizten Platten für das Labor

- Manuelle beheizte hydraulische Laborpresse mit heißen Platten

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für das Labor

- Geteilte automatische beheizte hydraulische Pressmaschine mit beheizten Platten

Andere fragen auch

- Was ist die typische Arbeitstemperatur für Warm Isostatisches Pressen? Optimieren Sie Ihre Materialverdichtung

- Was ist der Zweck der Verwendung einer Warm-Isostatischen Presse (WIP)? Optimierung der Leistung von Allfestkörperbatterien

- Was ist die Schlüsselrolle einer Warm-Isostatischen Presse bei der Herstellung von sulfidbasierten Festkörperzellen? Eliminierung von Hohlräumen & Maximierung der Leistung

- Wie optimieren Hochpräzisions-Heiz- und Druckregelsysteme WIP? Verbesserung der Materialdichte und -integrität

- Was ist der Mechanismus einer Warm-Isostatischen Presse (WIP) bei Käse? Meistere die Kaltpasteurisierung für überlegene Sicherheit