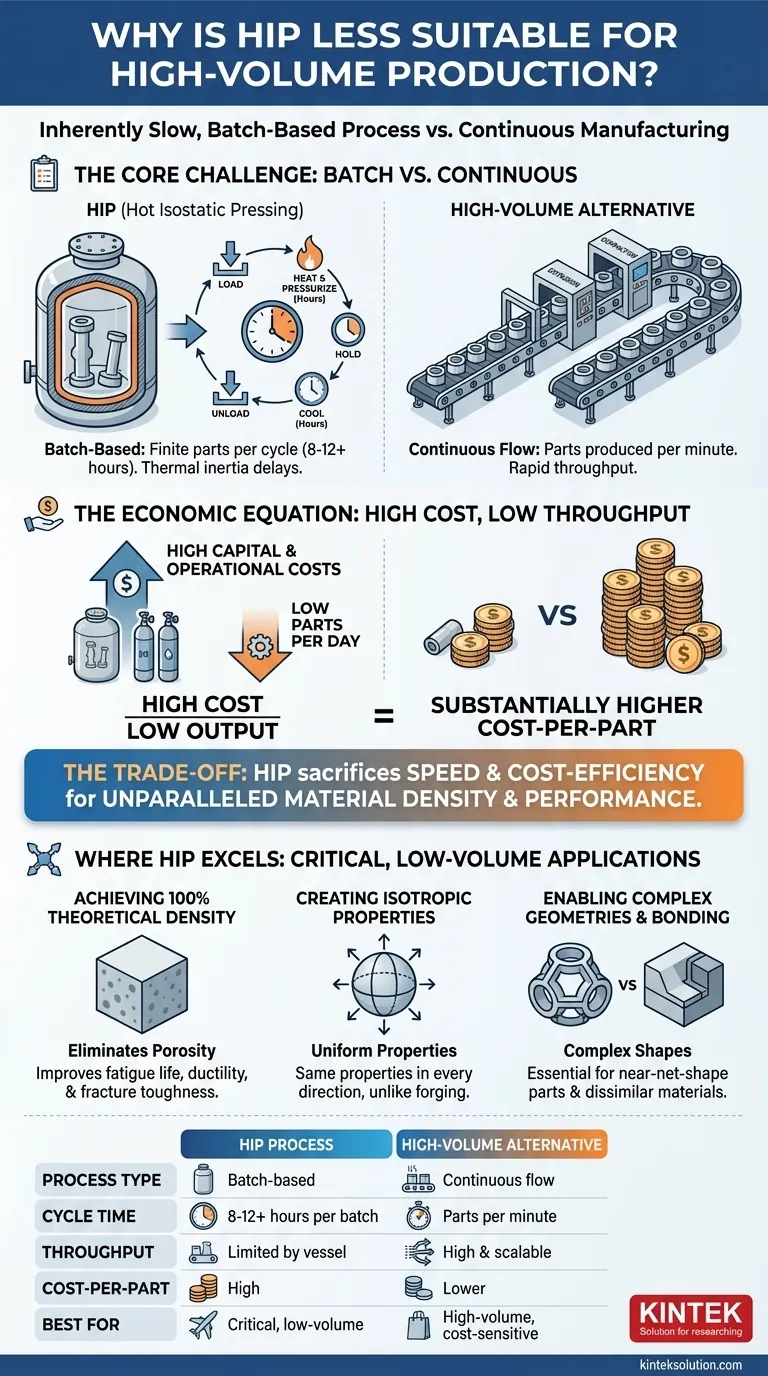

Der Kern des Verfahrens, Heiß-Isostatisches Pressen (HIP) ist für die Großserienproduktion weniger geeignet, da es sich um ein langsames, chargenbasiertes Verfahren handelt.Im Gegensatz zu kontinuierlichen Fertigungsverfahren beinhaltet HIP lange Zyklen des Erhitzens, Druckbeaufschlagens und Abkühlens einer festen Anzahl von Teilen in einem versiegelten Behälter, was den Durchsatz grundsätzlich begrenzt und die Kosten pro Teil bei einer Skalierung in die Höhe treibt.

Der zentrale Kompromiss liegt auf der Hand: HIP opfert die Herstellungsgeschwindigkeit und Kosteneffizienz, um eine beispiellose Materialdichte und Leistung zu erreichen.Es ist ein Werkzeug für die Perfektionierung kritischer Komponenten, nicht für deren Massenproduktion.

Die zentrale Herausforderung: Chargenverarbeitung und lange Zykluszeiten

Das Haupthindernis für den Einsatz von HIP bei Großserienanwendungen liegt in der Art des Prozesses selbst.Es handelt sich nicht um einen kontinuierlichen Fluss, sondern um eine Abfolge zeitaufwändiger Schritte, die an einer begrenzten Charge von Teilen durchgeführt werden.

Der HIP-Zyklus wird erklärt

Bei einem typischen HIP-Zyklus werden Teile in einen Hochdruckbehälter geladen, versiegelt und dann langsam erhitzt, während die Kammer gleichzeitig mit einem Inertgas wie Argon unter Druck gesetzt wird.Die Teile werden stundenlang bei einer bestimmten Temperatur und einem bestimmten Druck gehalten, um innere Hohlräume zu schließen.Schließlich muss der Behälter langsam abgekühlt werden, bevor er drucklos gemacht und entladen werden kann.

Thermische Trägheit ist der Feind der Geschwindigkeit

Allein die Aufheiz- und Abkühlphasen können viele Stunden dauern.Große Industrieöfen haben eine erhebliche thermische Trägheit, was bedeutet, dass sie ihre Temperatur nicht schnell ändern können.Diese verlängerte, unproduktive Zeit ist ein grundlegender Engpass, der schnelle Zyklen verhindert.

Chargengröße vs. kontinuierlicher Fluss

Beim HIP-Verfahren wird eine begrenzte Anzahl von Teilen verarbeitet, die bei jedem Zyklus in den Behälter passen.Dies steht in krassem Gegensatz zu großvolumigen Verfahren wie dem Strangpressen oder der Gesenkverdichtung, bei denen die Teile in einer kontinuierlichen, schnellen Folge hergestellt werden.Der Durchsatz von HIP wird in Teilen pro Zyklus gemessen (der 8-12 Stunden oder länger dauern kann), während die Alternativen in Teilen pro Minute gemessen werden.

Die wirtschaftliche Gleichung von HIP

Die langsame Zykluszeit wirkt sich direkt auf die wirtschaftliche Tragfähigkeit von HIP für die Massenproduktion aus.Die hohen Kosten für die Ausrüstung und den Betrieb müssen auf eine relativ kleine Anzahl von pro Tag produzierten Teilen verteilt werden.

Hohe Kapital- und Betriebskosten

HIP-Behälter sind hoch entwickelte, teure Anlagen, die extremen Temperaturen und Drücken standhalten müssen.Darüber hinaus verbraucht das Verfahren große Mengen an teurem Inertgas (in der Regel Argon), was bei jedem Zyklus erhebliche Betriebskosten verursacht.

Wie der Durchsatz die Kosten pro Teil bestimmt

Aufgrund der langen Zykluszeiten und der festen Losgröße ist die Anzahl der Teile, die eine HIP-Anlage in einem Zeitraum von 24 Stunden produzieren kann, gering.Wenn man die hohen Kapital- und Betriebskosten durch diesen geringen Ausstoß teilt, sind die Kosten pro Teil wesentlich höher als bei echten Massenproduktionsverfahren.

Die Auswirkungen der Nachbearbeitung

HIP produziert zwar Teile mit hervorragender interner Qualität, macht aber nachfolgende Fertigungsschritte nicht überflüssig.Die Teile müssen häufig nachbearbeitet, auf die endgültigen Abmessungen gebracht oder aus den Behältern entfernt werden, in denen sie während des Prozesses aufbewahrt wurden, was zusätzliche Zeit und Kosten verursacht.

Die Kompromisse verstehen:Wo HIP sich auszeichnet

Die Tatsache, dass sich HIP nicht für hohe Stückzahlen eignet, ist kein Makel, sondern ein Kompromiss.Es wird gewählt, wenn die Materialeigenschaften, die es liefert, nicht verhandelbar sind und die höheren Kosten und die geringere Geschwindigkeit rechtfertigen.

Erreichen von 100 % theoretischer Dichte

Der Hauptvorteil von HIP ist die Fähigkeit, die interne Mikroporosität in Gussstücken, 3D-gedruckten Metallen und gesinterten Pulvermetallteilen zu beseitigen.Dadurch entsteht ein vollständig dichtes Material, das mechanische Eigenschaften wie Ermüdungsfestigkeit, Duktilität und Bruchzähigkeit drastisch verbessert.

Isotrope Eigenschaften erzeugen

Da der Druck gleichmäßig aus allen Richtungen ausgeübt wird ( isostatisch ), hat das resultierende Material Eigenschaften, die in jeder Richtung gleich sind ( isotrop ).Dies ist ein entscheidender Vorteil gegenüber Verfahren wie Schmieden oder Walzen, bei denen richtungsabhängige Schwachstellen im Korngefüge des Werkstoffs entstehen können.

Ermöglichung komplexer Geometrien

HIP ist unerlässlich für die Herstellung von endkonturnahen Bauteilen mit komplexen Innengeometrien, die mit herkömmlichen Methoden nicht zu realisieren sind.Es ist auch eine Schlüsseltechnologie für das Verbinden unterschiedlicher Materialien zu einzigartigen, leistungsstarken Verbundwerkstoffen.

Die richtige Wahl für Ihr Ziel

Die Auswahl eines Herstellungsverfahrens erfordert ein klares Verständnis der wichtigsten Faktoren Ihres Projekts: Kosten, Volumen oder Leistung.

- Wenn Ihr Hauptaugenmerk auf höchster Leistung und Zuverlässigkeit liegt: Verwenden Sie HIP für kritische Komponenten in kleinen Stückzahlen, bei denen ein Materialversagen inakzeptabel ist, wie z. B. bei Triebwerksteilen in der Luft- und Raumfahrt, medizinischen Implantaten oder Werkzeugen.

- Wenn Ihr Hauptaugenmerk auf hohen Stückzahlen und niedrigen Kosten pro Teil liegt: Wählen Sie Alternativen wie Gesenkverdichtung, Schmieden oder Gießen für Anwendungen, bei denen Standard-Materialeigenschaften ausreichend sind.

- Wenn Ihr Hauptaugenmerk auf komplexen Formen in großem Maßstab liegt: Ziehen Sie das Metall-Spritzgießen (MIM) oder die additive Fertigung in Betracht und verwenden Sie HIP nur dann als sekundären Verdichtungsschritt, wenn die Anwendung die absolut höchste Leistung erfordert.

Letztendlich ist die Entscheidung für HIP eine strategische Entscheidung, bei der die perfekte Materialintegrität Vorrang vor der Produktionseffizienz hat.

Zusammenfassende Tabelle:

| Aspekt | HIP-Prozess | Hochvolumige Alternative |

|---|---|---|

| Prozess-Typ | Chargenweise | Kontinuierlicher Fluss |

| Zykluszeit | 8-12+ Stunden pro Charge | Teile pro Minute |

| Durchsatz | Begrenzt durch die Schiffsgröße | Hoch und skalierbar |

| Kosten pro Teil | Hoch aufgrund der langsamen Zyklen | Niedriger bei Massenproduktion |

| Am besten geeignet für | Kritische, kleinvolumige Teile | Kostensensitive Anwendungen mit hohen Stückzahlen |

Benötigen Sie zuverlässige Laborpressen für Ihre Forschung oder Kleinserienproduktion?KINTEK ist auf automatische Laborpressen, isostatische Pressen, beheizte Laborpressen und vieles mehr spezialisiert, um die Effizienz und Präzision Ihres Labors zu verbessern.Ganz gleich, ob Sie an Materialtests oder an der Entwicklung spezieller Komponenten arbeiten, unsere Geräte bieten konstante Leistung und Langlebigkeit. Kontaktieren Sie uns noch heute um zu besprechen, wie KINTEK Ihre Laboranforderungen unterstützen und Ihnen helfen kann, hervorragende Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Warm-Isostatische Presse für Festkörperbatterieforschung Warm-Isostatische Presse

- Automatische beheizte hydraulische Hochtemperatur-Pressmaschine mit beheizten Platten für das Labor

- Manuelle beheizte hydraulische Laborpresse mit heißen Platten

- 24T 30T 60T beheizte hydraulische Laborpresse mit heißen Platten für Labor

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für das Labor

Andere fragen auch

- Was ist das Funktionsprinzip einer Warm-Isostatischen Presse (WIP) bei der Verdichtung von Sulfid-Festkörperelektrolyten? Überlegene Verdichtung erzielen

- Wie vergleicht sich Warm-Isostatisches Pressen (WIP) mit HIP für Nanomaterialien? Erreichen Sie 2 GPa Dichte mit WIP

- Was ist die typische Arbeitstemperatur für Warm Isostatisches Pressen? Optimieren Sie Ihre Materialverdichtung

- Wie wirkt sich die Erhöhung des HIP-Drucks auf die Synthesetemperatur von Li2MnSiO4 aus? Niedertemperatursynthese erreichen

- Was sind die besonderen Vorteile der Verwendung einer Heißisostatischen Presse (HIP) für die Verarbeitung von Granat-Elektrolyt-Pellets? Erreichen einer nahezu theoretischen Dichte