Der Kern der Sache Das Heiß-Isostatische Pressen (HIP) wird vor allem in Industriezweigen eingesetzt, in denen ein Ausfall von Bauteilen keine Option ist.Die wichtigsten Anwendungen finden sich in den Bereichen Luft- und Raumfahrt, Medizin, Öl- und Gasindustrie, Energie und Hochleistungsautomobilsektor .Diese Bereiche verlassen sich auf HIP, um Teile wie Turbinenschaufeln für Düsentriebwerke, medizinische Implantate und langlebige Komponenten für extreme Umgebungen herzustellen, die die höchstmögliche Dichte und Festigkeit aufweisen.

Der wahre Wert des heißisostatischen Pressens liegt nicht nur in den Branchen, für die es eingesetzt wird, sondern auch in dem grundlegenden Problem, das es löst: die Beseitigung mikroskopisch kleiner interner Defekte, die die Leistung und Zuverlässigkeit kritischer, stark beanspruchter Komponenten beeinträchtigen.

Welches Problem löst das heißisostatische Pressen?

HIP ist nicht nur ein weiterer Fertigungsschritt, sondern ein transformatives Verfahren, das ein Material von innen heraus grundlegend verbessert.Es behebt Fehler, die für das bloße Auge unsichtbar sind, aber unter Belastung zu katastrophalem Versagen führen können.

Beseitigung kritischer interner Defekte

Bei den meisten Herstellungsverfahren, vom traditionellen Gießen bis hin zur modernen additiven Fertigung (3D-Druck), können winzige innere Hohlräume oder Poren zurückbleiben.Bei hoher Belastung oder Ermüdung werden diese Poren zu Ansatzpunkten für Risse.

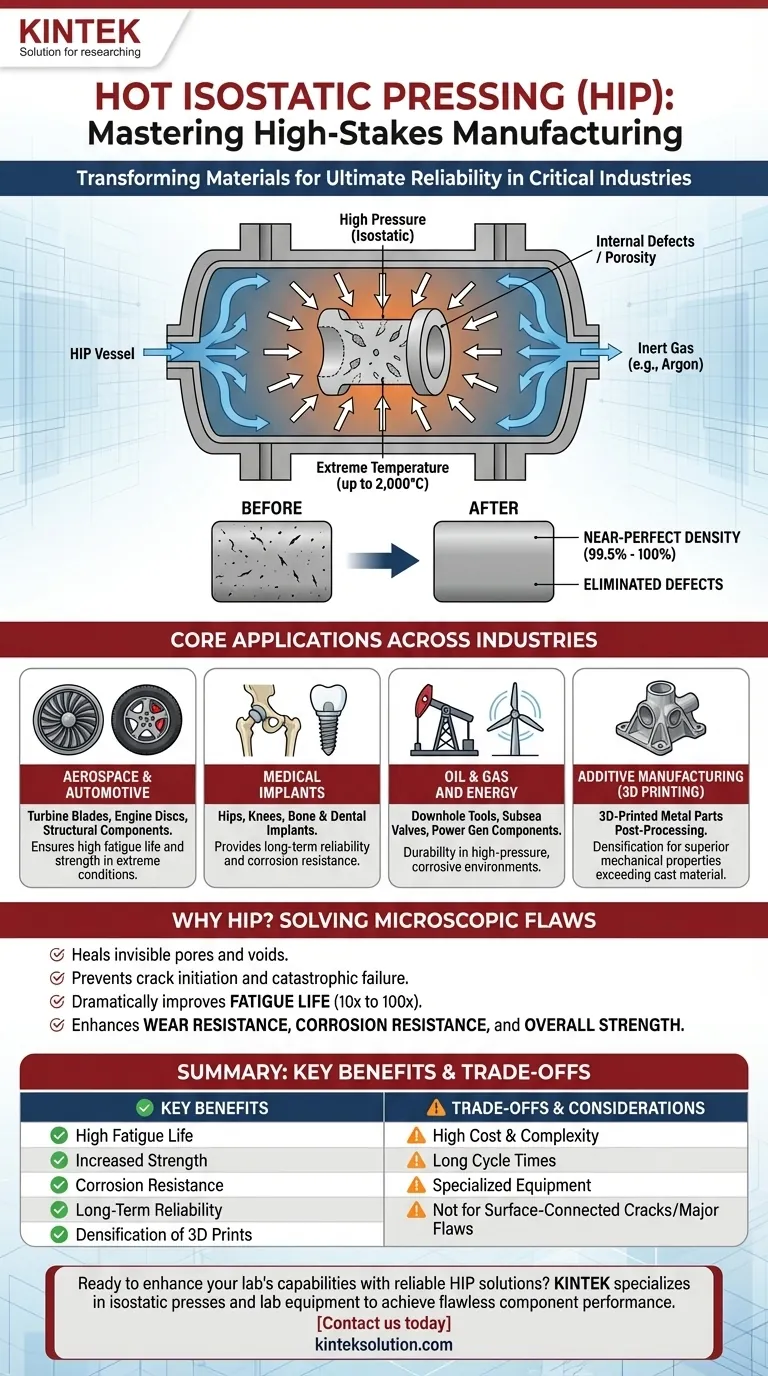

Beim HIP-Verfahren wird ein Bauteil in einen Hochdruckbehälter gelegt, auf extreme Temperaturen (bis zu 2.000 °C) erhitzt und mit einem Inertgas wie Argon unter gleichmäßigen, isostatischen Druck gesetzt.Dieser enorme Druck presst das Material aus allen Richtungen zusammen, wodurch die inneren Hohlräume kollabieren und verschweißt werden.

Erreichen einer nahezu perfekten Dichte

Das Hauptergebnis der Beseitigung von Porosität ist eine drastische Erhöhung der Materialdichte.Ein mit HIP behandeltes Bauteil kann eine Dichte erreichen, die 99,5 % bis 100 % des theoretischen Höchstwerts .

Diese nahezu perfekte Dichte ist die Grundlage für hervorragende mechanische Eigenschaften, da es keine inneren Schwachstellen gibt, die die Integrität des Materials beeinträchtigen könnten.

Hervorragende Materialeigenschaften freisetzen

Durch die Schaffung einer vollständig dichten, gleichmäßigen Mikrostruktur bietet HIP quantifizierbare Leistungssteigerungen, die mit anderen Methoden nicht zu erreichen sind.

Der wichtigste Vorteil ist eine dramatische Verbesserung der Ermüdungslebensdauer oft um einen Faktor von 10 bis 100.Dies ist entscheidend für Bauteile, die Millionen von Belastungszyklen ausgesetzt sind.Außerdem verbessert es die Verschleißfestigkeit, die Korrosionsbeständigkeit und die allgemeine mechanische Festigkeit in allen Richtungen.

Kernanwendungen in verschiedenen Branchen

Die einzigartige Fähigkeit von HIP, ultimative Zuverlässigkeit zu bieten, erklärt seine Anwendung in Sektoren, in denen Leistung an erster Stelle steht.

Luft- und Raumfahrt & Automotive

In der Luft- und Raumfahrt ist HIP unverzichtbar für die Herstellung einsatzkritischer Teile wie Turbinenschaufeln, Triebwerksscheiben und Strukturkomponenten .Der Ausfall eines solchen Teils während des Flugs wäre katastrophal.HIP stellt sicher, dass diese Teile extremen Temperaturen und Rotationskräften standhalten, ohne zu versagen.

Medizinische Implantate

Für medizinische Geräte wie künstliche Hüft- und Kniegelenke Eine langfristige Zuverlässigkeit im menschlichen Körper ist nicht verhandelbar.HIP wird verwendet, um gegossene oder 3D-gedruckte Titan- und Kobalt-Chrom-Implantate zu verdichten und die Porosität zu beseitigen, die im Laufe der Jahre zu Ermüdungsbrüchen führen könnte.

Öl & Gas und Energie

Komponenten für Bohrlöchern, Unterwasserventilen und Turbinen zur Energieerzeugung arbeiten in hochkorrosiven und Hochdruckumgebungen.HIP wird zur Herstellung langlebiger, korrosionsbeständiger Teile verwendet, die diesen extremen Bedingungen ohne vorzeitigen Ausfall standhalten.Es wird auch zur Verbesserung der Leistung und Sicherheit von Materialien in Brennstoffzellen und Batterien eingesetzt.

Additive Fertigung (3D-Druck)

HIP ist ein wichtiger Nachbearbeitungsschritt für viele 3D-gedruckte Metallteile .Das additive Verfahren kann zu innerer Porosität führen, und HIP ist die endgültige Methode zur Verdichtung dieser Komponenten, um Eigenschaften zu erreichen, die mit denen herkömmlicher geschmiedeter Materialien vergleichbar sind oder diese übertreffen.

Das Verständnis der Kompromisse

HIP ist zwar leistungsfähig, aber ein spezielles Verfahren mit spezifischen Überlegungen.Es ist keine universelle Lösung für alle Fertigungsprobleme.

Kosten und Komplexität

HIP ist ein teures, chargenbasiertes Verfahren.Die Anlagen sind hochspezialisiert, und die Betriebskosten sind erheblich.Daher eignet sie sich am besten für hochwertige Bauteile, bei denen die Kosten für einen Ausfall die Kosten für die Behandlung bei weitem übersteigen.

Lange Zykluszeiten

Der Prozess des Erhitzens, Druckbeaufschlagens (Tränken) und Abkühlens einer Charge von Teilen kann viele Stunden dauern.Diese Zykluszeit kann ein Engpass in einem Produktionsablauf sein und muss entsprechend eingeplant werden.

Kein Allheilmittel für größere Fehler

HIP ist darauf ausgelegt, mikroskopisch kleine innere Porositäten zu heilen.Großflächige Defekte wie Risse an der Oberfläche, erhebliche Hohlräume aufgrund eines schlechten Gusses oder Einschlüsse von Fremdmaterial können damit nicht behoben werden.Das ursprüngliche Teil muss mit hoher Qualität hergestellt werden, damit HIP wirksam ist.

Wann sollte HIP für Ihre Anwendung in Betracht gezogen werden?

Bei der Entscheidung, ob Sie HIP spezifizieren sollen, müssen Sie die tiefgreifenden Vorteile gegen die Kosten und die Komplexität abwägen.

- Wenn Ihr Hauptaugenmerk auf höchster Zuverlässigkeit liegt: HIP ist der Standard für unternehmenskritische Komponenten, bei denen ein Ausfall schwerwiegende sicherheitstechnische oder finanzielle Folgen hätte.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Materialleistung liegt: Nutzen Sie HIP, um das volle Potenzial fortschrittlicher Werkstoffe auszuschöpfen und die Ermüdungsfestigkeit, Duktilität und Schlagzähigkeit drastisch zu verbessern.

- Wenn Ihr Hauptaugenmerk auf der Qualifizierung von 3D-gedruckten Metallteilen für anspruchsvolle Aufgaben liegt: HIP ist ein notwendiger Schritt, um gedruckte Komponenten zu verdichten und sicherzustellen, dass ihre Eigenschaften für hochbeanspruchte Anwendungen geeignet sind.

Letztendlich ist das Heiß-Isostatische Pressen das maßgebliche Verfahren zur Umwandlung von Hochleistungsmaterialien in einwandfrei zuverlässige Bauteile.

Zusammenfassende Tabelle:

| Industrie | Wichtigste Anwendungen | Wichtigste Vorteile |

|---|---|---|

| Luft- und Raumfahrt | Turbinenschaufeln, Triebwerksscheiben | Hohe Ermüdungsfestigkeit, Festigkeit unter extremen Bedingungen |

| Medizinische | Implantate (Hüfte, Knie) | Langfristige Zuverlässigkeit, Korrosionsbeständigkeit |

| Öl und Gas | Bohrungen im Bohrloch, Ventile | Langlebigkeit in Hochdruck- und korrosiven Umgebungen |

| Automobilindustrie | Hochleistungsteile | Verbesserte mechanische Eigenschaften, Verschleißfestigkeit |

| Additive Fertigung | 3D-gedruckte Metallteile | Verdichtung für hervorragende Eigenschaften |

Sind Sie bereit, die Möglichkeiten Ihres Labors mit zuverlässigen HIP-Lösungen zu erweitern? KINTEK hat sich auf Laborpressen, einschließlich isostatischer Pressen, spezialisiert, mit denen Sie in Branchen wie der Luft- und Raumfahrt, der Medizintechnik und der Automobilindustrie eine einwandfreie Leistung Ihrer Bauteile erzielen können. Kontaktieren Sie uns noch heute um zu erfahren, wie unsere Geräte Fehler beseitigen und die Materialzuverlässigkeit für Ihre kritischen Anwendungen erhöhen können!

Visuelle Anleitung

Ähnliche Produkte

- Warm-Isostatische Presse für Festkörperbatterieforschung Warm-Isostatische Presse

- Automatische beheizte hydraulische Hochtemperatur-Pressmaschine mit beheizten Platten für das Labor

- Manuelle beheizte hydraulische Laborpresse mit heißen Platten

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für das Labor

- Geteilte automatische beheizte hydraulische Pressmaschine mit beheizten Platten

Andere fragen auch

- Was ist das Funktionsprinzip einer Warm-Isostatischen Presse (WIP) bei der Verdichtung von Sulfid-Festkörperelektrolyten? Überlegene Verdichtung erzielen

- Was ist die Schlüsselrolle einer Warm-Isostatischen Presse bei der Herstellung von sulfidbasierten Festkörperzellen? Eliminierung von Hohlräumen & Maximierung der Leistung

- Welche Branchen nutzen üblicherweise die Warm-Isostatische-Pressung? Steigern Sie die Komponentenqualität in der Luft- und Raumfahrt, Medizin und mehr

- Wie optimieren Hochpräzisions-Heiz- und Druckregelsysteme WIP? Verbesserung der Materialdichte und -integrität

- Was sind die besonderen Vorteile der Verwendung einer Heißisostatischen Presse (HIP) für die Verarbeitung von Granat-Elektrolyt-Pellets? Erreichen einer nahezu theoretischen Dichte