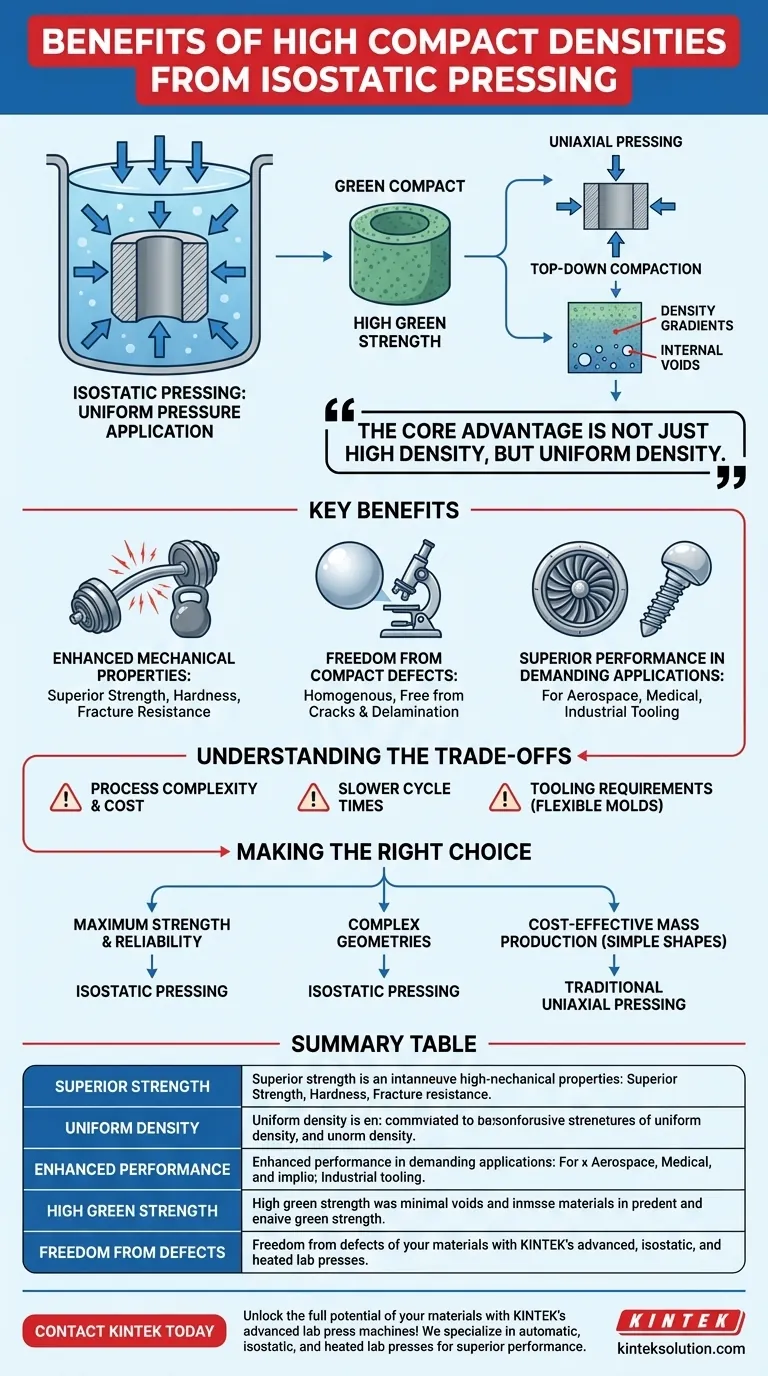

Im Wesentlichen erzeugen die durch isostatisches Pressen erzielten hohen Verdichtungsdichten Bauteile mit überragender Festigkeit, Gleichmäßigkeit und Leistung. Durch die Anwendung von gleichem Druck aus allen Richtungen minimiert diese Methode innere Hohlräume und strukturelle Defekte, was zu einem Endprodukt führt, das erheblich zuverlässiger und langlebiger ist als eines, das mit herkömmlichen Presstechniken hergestellt wurde.

Der Hauptvorteil des isostatischen Pressens besteht nicht nur darin, eine hohe Dichte zu erreichen, sondern eine gleichmäßige Dichte zu erzielen. Diese Gleichmäßigkeit beseitigt die internen Schwachstellen und Inkonsistenzen, die andere Methoden plagen, wodurch überragende mechanische Eigenschaften erschlossen und die Herstellung komplexer Hochleistungsteile ermöglicht wird.

Das Prinzip: Wie isostatisches Pressen Gleichmäßigkeit liefert

Isostatisches Pressen funktioniert, indem ein Bauteil, typischerweise ein Pulver in einer flexiblen Form, in eine Flüssigkeit getaucht wird. Diese Flüssigkeit wird dann unter Druck gesetzt, wobei gleichzeitig eine gleichmäßige Kraft auf jede Oberfläche des Bauteils ausgeübt wird.

Gleichmäßige Druckanwendung

Im Gegensatz zum uniaxialen Pressen, das ein Pulver nur aus einer oder zwei Richtungen komprimiert, verwendet das isostatische Pressen eine Flüssigkeit oder ein Gas, um den Druck gleichmäßig von allen Seiten aufzubringen. Dies eliminiert die Dichtegradienten und potenziellen Scherbrüche, die bei Top-Down-Verdichtungsmethoden üblich sind.

Eliminierung innerer Porosität

Der allseitige Druck ist unglaublich effektiv beim Kollabieren innerer Hohlräume zwischen Pulverpartikeln. Durch die Minimierung dieser Porosität erzeugt der Prozess eine dichte, feste Masse, die die Grundlage für verbesserte Materialeigenschaften bildet.

Hohe "Grünfestigkeit"

Das resultierende ungebrannte Teil, bekannt als "Grünling", besitzt eine außergewöhnlich hohe Festigkeit und Stabilität. Diese hohe Grünfestigkeit macht das Teil robust genug, um es vor dem endgültigen Sinter- oder Erhitzungsschritt zu handhaben und zu bearbeiten, wodurch Abfall reduziert und die Fertigungseffizienz verbessert wird.

Hauptvorteile hoher, gleichmäßiger Dichte

Die gleichmäßige, hochdichte Struktur, die durch isostatisches Pressen erzeugt wird, führt direkt zu greifbaren Leistungsvorteilen im Endbauteil.

Verbesserte mechanische Eigenschaften

Festigkeit, Härte und Bruchfestigkeit eines Bauteils sind direkt an seine Dichte gekoppelt. Mit weniger Poren, die als potenzielle Fehlerstellen dienen, zeigen isostatisch gepresste Teile eine deutlich verbesserte Haltbarkeit und eine längere Lebensdauer unter Belastung.

Freiheit von Verdichtungsfehlern

Da der Druck gleichmäßig aufgebracht wird, vermeidet der Prozess interne Spannungen, Risse und Delaminationen, die beim uniaxialen Pressen auftreten können. Das Endteil ist homogener und frei von versteckten Mängeln.

Überragende Leistung in anspruchsvollen Anwendungen

Für Branchen wie die Luft- und Raumfahrt, medizinische Implantate oder Industriewerkzeuge ist Materialversagen keine Option. Isostatisches Pressen stellt sicher, dass Komponenten die strengsten Leistungs- und Zuverlässigkeitsstandards erfüllen, indem es eine nahezu perfekt konsolidierte Materialstruktur schafft.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist isostatisches Pressen nicht die Universallösung für alle Anwendungen. Das Verständnis seiner Einschränkungen ist der Schlüssel zu einer fundierten Entscheidung.

Prozesskomplexität und Kosten

Isostatische Presssysteme, insbesondere das heißisostatische Pressen (HIP), das Druck mit hoher Temperatur kombiniert, sind komplexer und verursachen höhere Investitionskosten als herkömmliche mechanische Pressen.

Längere Zykluszeiten

Der Prozess des Druckaufbaus und -abbaus in der Flüssigkeitskammer kann zu längeren Zykluszeiten führen als die schnelle Aktion einer uniaxialen Presse, wodurch er für bestimmte hochvolumige, kostengünstige Massenartikel weniger geeignet ist.

Werkzeuganforderungen

Die Notwendigkeit flexibler, hermetischer Formen oder Behälter zur Aufnahme des Pulvers fügt eine zusätzliche Ebene der Design- und Materialbetrachtung hinzu, die bei einfacheren Gesenkpressverfahren nicht vorhanden ist.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Verdichtungsmethode hängt vollständig von den Leistungsanforderungen, der Komplexität und den Kostenbeschränkungen Ihres Bauteils ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Zuverlässigkeit liegt: Isostatisches Pressen ist die überlegene Wahl für seine Fähigkeit, vollständig dichte, fehlerfreie Teile für kritische Anwendungen herzustellen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Geometrien liegt: Isostatisches Pressen ermöglicht die einfache Formung komplizierter Formen, die mit den starren Gesenken des uniaxialen Pressens unmöglich zu erreichen sind.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Massenproduktion einfacher Formen liegt: Traditionelles uniaxiales Pressen bietet oft ein besseres Gleichgewicht zwischen Kosten und Geschwindigkeit, vorausgesetzt, seine Dichtebeschränkungen sind für die Anwendung akzeptabel.

Letztendlich geht es bei der Wahl des richtigen Herstellungsprozesses darum, die Fähigkeiten der Methode mit Ihren spezifischen technischen Zielen in Einklang zu bringen.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Überragende Festigkeit | Hohe Dichte minimiert Hohlräume, verbessert die Haltbarkeit und Bruchfestigkeit. |

| Gleichmäßige Dichte | Gleicher Druck aus allen Richtungen eliminiert Schwachstellen und Inkonsistenzen. |

| Verbesserte Leistung | Ideal für anspruchsvolle Anwendungen wie Luft- und Raumfahrt und medizinische Implantate. |

| Hohe Grünfestigkeit | Ermöglicht Handhabung und Bearbeitung vor dem Sintern, reduziert Abfall. |

| Freiheit von Defekten | Vermeidet Risse und Delaminationen, die beim uniaxialen Pressen üblich sind. |

Erschließen Sie das volle Potenzial Ihrer Materialien mit den fortschrittlichen Laborpressen von KINTEK! Wir sind spezialisiert auf automatische Laborpressen, isostatische Pressen und beheizte Laborpressen, die den hohen Anforderungen von Laboren gerecht werden. Unsere Lösungen liefern hohe, gleichmäßige Dichten für überragende Festigkeit und Zuverlässigkeit in kritischen Anwendungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Leistung Ihres Labors steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Warm-Isostatische Presse für Festkörperbatterieforschung Warm-Isostatische Presse

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Automatische beheizte hydraulische Hochtemperatur-Pressmaschine mit beheizten Platten für das Labor

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

Andere fragen auch

- Was ist das Funktionsprinzip einer Warm-Isostatischen Presse (WIP) bei der Verdichtung von Sulfid-Festkörperelektrolyten? Überlegene Verdichtung erzielen

- Wie verdichtet das interne Heizsystem einer Warm-Isostatischen Presse (WIP) Pentacen? Optimierung der Materialstabilität

- Was sind die besonderen Vorteile der Verwendung einer Heißisostatischen Presse (HIP) für die Verarbeitung von Granat-Elektrolyt-Pellets? Erreichen einer nahezu theoretischen Dichte

- Was ist die typische Arbeitstemperatur für Warm Isostatisches Pressen? Optimieren Sie Ihre Materialverdichtung

- Was ist der Zweck der Verwendung einer Warm-Isostatischen Presse (WIP)? Optimierung der Leistung von Allfestkörperbatterien