Im Kern ist die kaltisostatische Verdichtung (CIP) ein Herstellungsverfahren, bei dem eine unter hohem Druck stehende Flüssigkeit verwendet wird, um Pulvermaterialien gleichmäßig zu verdichten. Diese Methode zeichnet sich dadurch aus, dass diese Pulver zu einer festen, homogenen Masse geformt werden, wodurch komplexe Formen mit konsistenter Dichte und struktureller Integrität entstehen, bevor sie der abschließenden Bearbeitung oder dem Sintern unterzogen werden.

Der grundlegende Kompromiss bei CIP besteht darin, einen gewissen Grad an endgültiger Maßgenauigkeit zugunsten einer überlegenen Materialgleichmäßigkeit und der Fähigkeit, komplexe Geometrien zu erzeugen, aufzugeben. Dies macht sie zu einem unschätzbaren Verfahren für Hochleistungskomponenten, bei denen die innere Integrität wichtiger ist als die exakten Anfangsabmessungen.

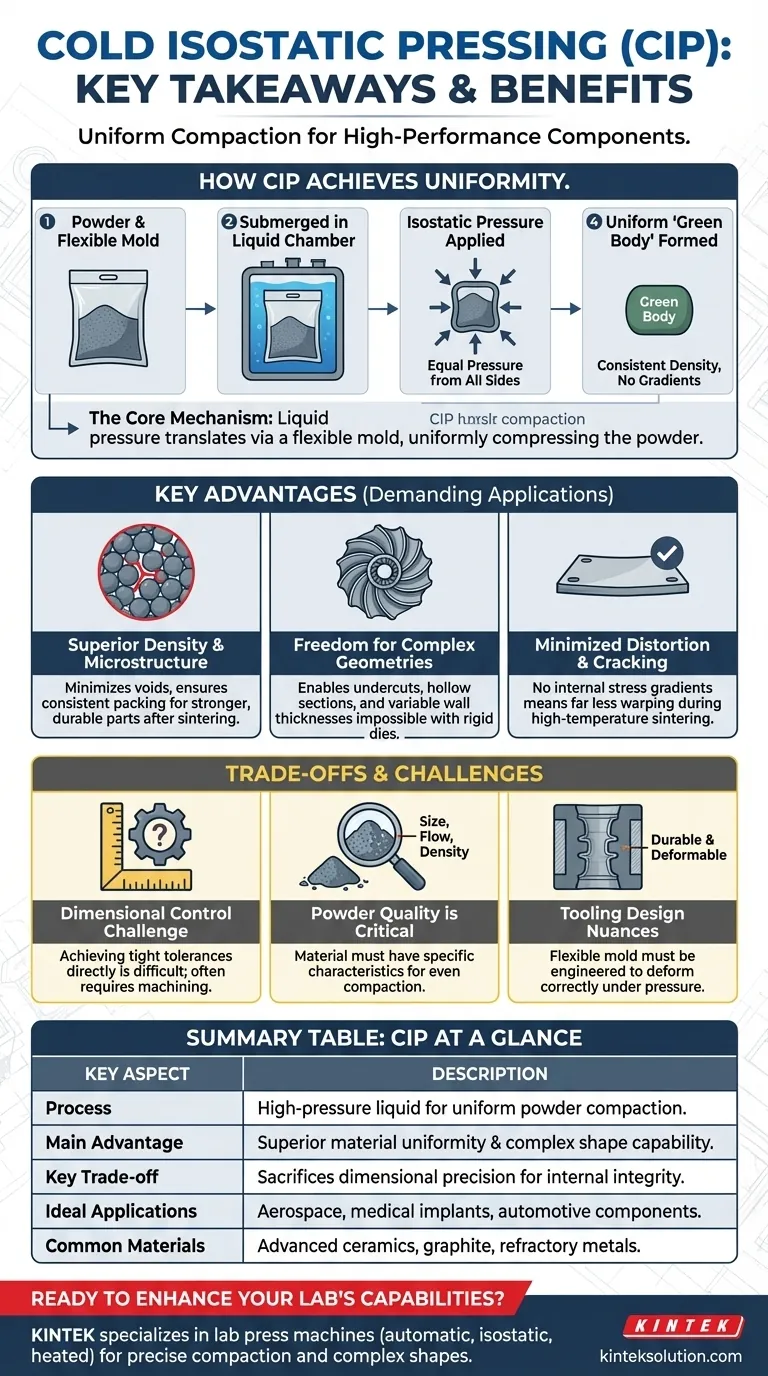

Wie die kaltisostatische Verdichtung Gleichmäßigkeit erreicht

Der einzigartige Vorteil von CIP ergibt sich aus der Art und Weise, wie der Druck ausgeübt wird. Im Gegensatz zum herkömmlichen Pressen, bei dem die Kraft aus einer oder zwei Richtungen aufgebracht wird, umgibt CIP das Material mit Druck.

Der Kernmechanismus: Isostatischer Druck

Der Prozess beginnt damit, dass ein pulverförmiges Material in eine flexible, versiegelte Form eingebracht wird. Diese gesamte Baugruppe wird dann in eine Kammer getaucht, die mit einer Flüssigkeit, typischerweise Wasser, gefüllt ist.

Eine externe Pumpe setzt diese Flüssigkeit dann unter Druck, wodurch isostatischer Druck entsteht. Das bedeutet, dass der Druck gleichmäßig und gleichzeitig auf jeden einzelnen Punkt der Oberfläche der Form ausgeübt wird.

Die Rolle der flexiblen Form

Die flexible Form ist der Schlüssel, der den Flüssigkeitsdruck direkt auf das Pulver im Inneren überträgt. Wenn der Flüssigkeitsdruck steigt, kollabiert die Form gleichmäßig nach innen und presst das Pulver von allen Seiten gleichzeitig zusammen.

Das Ergebnis: Ein „Grünkörper“ mit hoher Integrität

Diese gleichmäßige Kompression führt zu einem Bauteil, das oft als „Grünkörper“ bezeichnet wird und eine außergewöhnlich gleichmäßige Dichte in seinem gesamten Volumen aufweist. Es eliminiert effektiv die Dichtegradienten und inneren Spannungen, die zu Schwäche und Verzug bei Teilen führen, die mit anderen Methoden hergestellt wurden.

Hauptvorteile für anspruchsvolle Anwendungen

Die durch CIP erreichte gleichmäßige Dichte führt direkt zu überlegenen Materialeigenschaften und Designfreiheit, was sie für kritische Industrien wie Luft- und Raumfahrt, Medizin und Automobilindustrie unerlässlich macht.

Überlegene Dichte und Mikrostruktur

Durch die Minimierung von Hohlräumen und die Gewährleistung einer gleichmäßigen Partikelpackung erzeugt CIP Teile, die nach der abschließenden Sinterphase (Brennung) fester und haltbarer sind. Dies ist entscheidend für Komponenten, die extremen Belastungen oder Temperaturen standhalten müssen.

Freiheit zur Erstellung komplexer Geometrien

Da sich der Druck der Form der flexiblen Form anpasst, ermöglicht CIP die Herstellung hochgradig komplexer und komplizierter Formen. Dazu gehören Komponenten mit Hinterschneidungen, Hohlräumen oder variablen Wandstärken, die mit starren Matrizen nur schwer oder gar nicht zu erreichen sind.

Minimierung von Verformung und Rissbildung

Das Fehlen von inneren Spannungsgradienten bedeutet, dass Bauteile, die mittels CIP gepresst werden, während des Hochtemperatur-Sinterprozesses weitaus weniger anfällig für Verformung, Wölbung oder Rissbildung sind. Dies führt zu höheren Ausbeuten und zuverlässigeren Endteilen.

Verständnis der Kompromisse und Herausforderungen

Obwohl CIP leistungsstark ist, ist es keine universelle Lösung. Ein erfolgreiches Ergebnis hängt davon ab, dass seine inhärenten technischen Anforderungen und Einschränkungen sorgfältig gehandhabt werden.

Die Herausforderung der Maßkontrolle

Die Verwendung einer flexiblen Form bedeutet, dass die Erreichung enger Maßtoleranzen direkt nach dem Pressen schwierig sein kann. Das Endteil erfordert oft ein gewisses Maß an Bearbeitung, um die genauen Spezifikationen zu erfüllen, was in die Gesamtkosten des Prozesses einfließen muss.

Die entscheidende Bedeutung der Pulverqualität

CIP reagiert sehr empfindlich auf die Eigenschaften des Ausgangspulvers. Das Material muss die richtige Partikelgrößenverteilung, Fließfähigkeit und Dichte aufweisen, um eine gleichmäßige und vorhersehbare Verdichtung unter Druck zu gewährleisten.

Die Feinheiten des Werkzeugdesigns

Das Design der flexiblen Form, oder Werkzeugs, ist von entscheidender Bedeutung. Es muss so konstruiert sein, dass es sich unter Druck korrekt verformt, um die gewünschte Form zu erzeugen, und gleichzeitig langlebig genug ist, um den Hochdruckzyklen standzuhalten.

Die richtige Wahl für Ihr Projekt treffen

Die Auswahl des richtigen Herstellungsverfahrens erfordert die Abstimmung seiner Fähigkeiten mit Ihrem Hauptziel. CIP bietet einen deutlichen Satz von Vorteilen für bestimmte Zielsetzungen.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialintegrität und komplexen Formen liegt: CIP ist eine ausgezeichnete Wahl für Komponenten wie medizinische Implantate oder Turbinenteile für die Luft- und Raumfahrt, bei denen die innere Festigkeit von größter Bedeutung ist.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion mit engen Maßtoleranzen liegt: Ein anderes Verfahren wie das herkömmliche uniaxialen Pressen kann für einfachere Teile wie Standardbefestigungselemente kostengünstiger sein.

- Wenn Sie mit spröden oder schwer zu pressenden Pulvern arbeiten: Der gleichmäßige, nicht gerichtete Druck von CIP bietet einen erheblichen Vorteil für Materialien wie fortschrittliche Keramiken, Graphit und hochschmelzende Metalle.

Indem Sie dieses einzigartige Gleichgewicht von Stärken und Einschränkungen verstehen, können Sie CIP nutzen, um Hochleistungskomponenten herzustellen, die mit herkömmlichen Methoden einfach nicht möglich sind.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Verfahren | Verwendet unter hohem Druck stehende Flüssigkeit zur gleichmäßigen Pulververdichtung |

| Hauptvorteil | Überlegene Materialgleichmäßigkeit und Fähigkeit zur Erzeugung komplexer Formen |

| Wesentlicher Kompromiss | Opfert Maßgenauigkeit zugunsten innerer Integrität |

| Ideale Anwendungen | Luft- und Raumfahrt, medizinische Implantate, Automobilkomponenten |

| Gängige Materialien | Fortschrittliche Keramiken, Graphit, hochschmelzende Metalle |

Bereit, die Fähigkeiten Ihres Labors durch kaltisostatische Verdichtung zu erweitern? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die für die anspruchsvollen Anforderungen von Laboren entwickelt wurden. Unsere Lösungen bieten präzise Verdichtung, verbesserte Materialintegrität und die Fähigkeit, komplexe Formen für Hochleistungsanwendungen zu erstellen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Ausrüstung Ihre Prozesse optimieren und Innovationen in Ihren Projekten vorantreiben kann!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Labor-Polygon-Pressform

Andere fragen auch

- Warum wird Kaltisostatisches Pressen (CIP) gegenüber einfachem uniaxialem Pressen für Zirkonoxid bevorzugt? Erreichen einer gleichmäßigen Dichte.

- Was ist das Standardverfahren für die Kaltisostatische Pressung (CIP)? Gleichmäßige Materialdichte meistern

- Warum wird eine Kaltisostatische Presse (CIP) für die Bildung von Nb-Ti-Legierungs-Grünlingen benötigt? Dichtegleichmäßigkeit sicherstellen

- Was sind die technischen Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Elektrolytpulver?

- Wie funktioniert das Trockenbeutelverfahren bei der Kaltisostatischen Verpressung? Beschleunigen Sie Ihre Pulververdichtung für hohe Stückzahlen