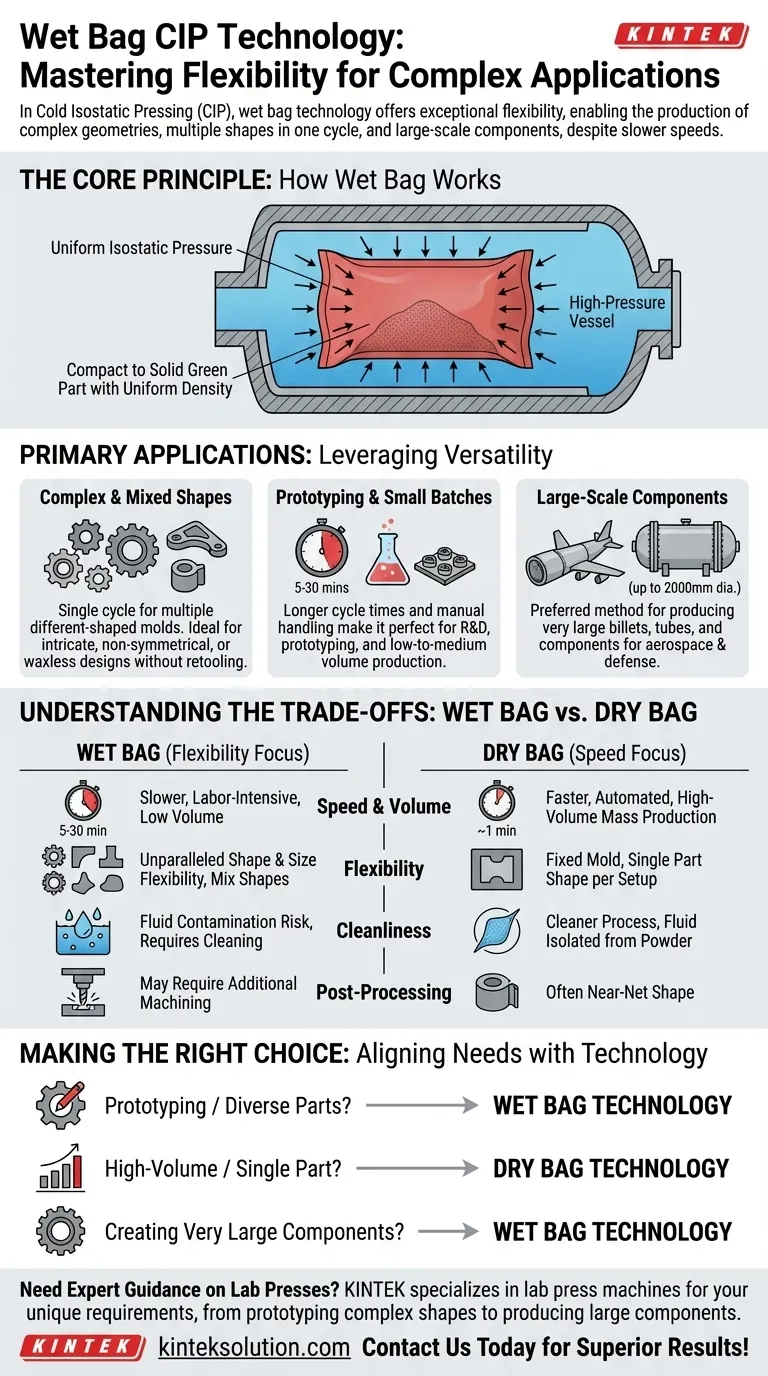

Beim Kaltisostatischen Pressen (KIP) wird die Nassbeuteltechnologie aufgrund ihrer außergewöhnlichen Flexibilität eingesetzt. Sie ist die bevorzugte Methode zur Herstellung von Komponenten mit komplexen Geometrien, zur Fertigung mehrerer unterschiedlich geformter Teile in einem einzigen Zyklus und zur Formung sehr großer Produkte, die für andere Presstechniken unpraktisch sind.

Die grundlegende Entscheidung, Nassbeutel-KIP zu verwenden, ist ein strategischer Kompromiss. Sie entscheiden sich für eine beispiellose Flexibilität bei Form und Größe, auf Kosten langsamerer Produktionsgeschwindigkeiten und eines weniger automatisierten Prozesses im Vergleich zur Trockenbeutel-Alternative.

Das Kernprinzip des Nassbeutel-KIP

Wie der Prozess funktioniert

Beim Nassbeutel-KIP wird ein Pulvermaterial in eine flexible Form, oft als „Beutel“ bezeichnet, eingeschlossen. Diese gesamte versiegelte Form wird dann in einer Flüssigkeit in einem Hochdruckbehälter untergetaucht.

Der Behälter wird unter Druck gesetzt, typischerweise bei Raumtemperatur, wodurch die Flüssigkeit einen gleichmäßigen, isostatischen Druck aus allen Richtungen auf die Form ausübt. Dadurch wird das Pulver zu einem festen „Grünling“ (einem ungebrannten, vorgesinterten Zustand) verdichtet.

Wichtigstes Ergebnis: Gleichmäßige Dichte

Da der Druck aus allen Winkeln gleichmäßig angewendet wird, weist die resultierende Komponente eine sehr gleichmäßige Gründichte auf. Diese Konsistenz ist entscheidend, um Defekte, Schrumpfung und Verzug während des anschließenden Sinterprozesses (Brennen) zu vermeiden.

Primäre Anwendungen der Nassbeuteltechnologie

Herstellung komplexer und gemischter Formen

Die größte Stärke des Nassbeutel-KIP ist seine Vielseitigkeit. Sie können mehrere, unterschiedlich geformte Formen in einem einzigen Durchlauf in den Druckbehälter geben. Dies macht es ideal für die Produktion von Chargen mit gemischten Formen ohne Umrüstung. Es ist besonders effektiv für Teile mit komplizierten, nicht-symmetrischen oder „wachslosen“ Designs.

Prototyping und Klein- bis Mittelserien

Die Zykluszeit für einen Nassbeutelprozess ist mit 5 bis 30 Minuten relativ lang. Dieses langsamere Tempo, kombiniert mit der manuellen Handhabung der Formen, macht es gut geeignet für Forschung und Entwicklung, Prototyping und Klein- bis Mittelserienfertigung, bei denen die Geschwindigkeit nicht der primäre Treiber ist.

Formgebung von Großkomponenten

Nassbeutel-KIP-Systeme können mit sehr großen Druckbehältern gebaut werden, deren Durchmesser bis zu 2000 mm (2 Meter) betragen. Diese Fähigkeit macht es zur bevorzugten Methode für die Herstellung großer Rohlinge, Rohre und anderer massiver Komponenten, die in Branchen wie der Luft- und Raumfahrt sowie der Verteidigung eingesetzt werden.

Die Kompromisse verstehen: Nassbeutel vs. Trockenbeutel

Um die Rolle des Nassbeutel-KIP vollständig zu erfassen, ist es wichtig, ihn mit seiner Hauptalternative, dem Trockenbeutel-KIP, zu vergleichen.

Das Dilemma von Geschwindigkeit und Volumen

Nassbeutel: Mit Zykluszeiten von 5-30 Minuten ist er von Natur aus langsamer und arbeitsintensiver, was seine Eignung für die Massenproduktion mit hohem Volumen einschränkt.

Trockenbeutel: Dieser Prozess ist deutlich schneller, mit typischen Zykluszeiten von etwa 1 Minute. Er ist auf Effizienz ausgelegt und die klare Wahl für die automatisierte Massenproduktion einer einzigen, konsistenten Teileform.

Der Flexibilitätsfaktor

Nassbeutel: Sein bestimmendes Merkmal ist die Flexibilität. Sie können praktisch jede Form pressen, die in eine Form gebracht werden kann, und Sie können Formen innerhalb eines einzigen Zyklus mischen.

Trockenbeutel: Die flexible Membran ist in den Druckbehälter integriert, und die Form ist fixiert. Dieses Design beschränkt sie auf eine einzige Teileform pro Maschineneinrichtung, wodurch Vielseitigkeit zugunsten von Geschwindigkeit und Automatisierung geopfert wird.

Kontamination und Sauberkeit

Nassbeutel: Der Prozess beinhaltet das direkte Eintauchen der Form in die Druckflüssigkeit. Dies birgt das Risiko einer Flüssigkeitskontamination und erfordert die Reinigung der Formen und des Behälters zwischen den Läufen.

Trockenbeutel: Die Druckflüssigkeit ist durch die eingebaute Membran vollständig vom Pulver isoliert. Dies führt zu einem viel saubereren Prozess, reduziert das Kontaminationsrisiko und vereinfacht den Betrieb.

Anforderungen an die Nachbearbeitung

Teile, die mit der Nassbeutelmethode geformt werden, erfordern möglicherweise eine zusätzliche Bearbeitung nach dem Pressen, um ihre endgültigen Abmessungen und die Oberflächengüte zu erreichen. Die Gleichmäßigkeit des Prozesses bietet jedoch einen qualitativ hochwertigen Ausgangspunkt.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl zwischen Nass- und Trockenbeutel-KIP hängt vollständig von Ihren spezifischen Fertigungszielen ab.

- Wenn Ihr Hauptaugenmerk auf Prototyping oder der Herstellung verschiedener, komplexer Teile liegt: Die Nassbeuteltechnologie ist die überlegene Wahl für ihre unübertroffene Flexibilität in Form und Größe.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen, automatisierten Massenproduktion eines einzelnen Teils liegt: Die Trockenbeuteltechnologie bietet die Geschwindigkeit, Sauberkeit und Effizienz, die für eine kostengünstige Fertigung in großem Maßstab erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Herstellung sehr großer Komponenten liegt: Nassbeutel-KIP ist aufgrund seiner Fähigkeit, große Behälter zu verwenden, oft die einzige praktikable isostatische Pressmethode.

Letztendlich erfordert die Auswahl des richtigen Prozesses die Abstimmung Ihrer Produktionsanforderungen mit den grundlegenden Stärken jeder Technologie.

Übersichtstabelle:

| Anwendung | Hauptmerkmale | Typische Anwendungsfälle |

|---|---|---|

| Komplexe und gemischte Formen | Flexible Formen, gleichmäßige Dichte | Prototyping, komplizierte Designs, gemischte Chargen |

| Prototyping und Kleinserien | Manuelle Handhabung, 5-30 Min. Zykluszeiten | F&E, Kleinserienproduktion |

| Großkomponenten | Behälter bis 2000mm Durchmesser | Luft- und Raumfahrt, Verteidigung, große Rohlinge und Rohre |

Benötigen Sie fachkundige Beratung bei der Auswahl der richtigen Laborpresse für Ihre spezifischen Anforderungen? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die auf die einzigartigen Anforderungen Ihres Labors zugeschnitten sind. Ob Sie komplexe Formen prototypen oder große Komponenten produzieren, unsere Lösungen liefern Präzision und Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Fertigungsprozess verbessern und überlegene Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

- Automatische beheizte hydraulische Hochtemperatur-Pressmaschine mit beheizten Platten für das Labor

Andere fragen auch

- Welche Rolle spielt die Kaltisostatische Pressung (CIP) bei Al-Zn-Mg-Legierungen? Erreichung gleichmäßiger Dichte und struktureller Integrität

- Wie wird Kaltisostatisches Pressen bei der Herstellung von hochschmelzenden Metallen eingesetzt? Beherrschung der Verdichtung von Hochdichtem Material

- Warum ist eine Kaltisostatische Presse (CIP) für keramische Grünlinge unerlässlich? Erzielung hoher optischer Transparenz

- Warum sind flexible Formen für die Verdichtung von TiMgSr-Pulvern unerlässlich? Erreichen einer gleichmäßigen Dichte bei der Kaltisostatischen Verpressung

- Was sind die Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Hydroxylapatit? Erzielung einer überlegenen Sinterqualität