Im Vergleich zu traditionellen Methoden wie dem uniaxialen Trockenpressen bietet das Kaltisostatische Pressen (KIP) erhebliche Vorteile für die Formgebung von Aluminiumoxidkeramiken, die sich hauptsächlich auf überlegene Gleichmäßigkeit und größere Designfreiheit konzentrieren. KIP übt Druck aus allen Richtungen gleichmäßig auf ein pulverförmiges Material in einer flexiblen Form aus. Dieser isostatische Druck minimiert Dichtegradienten, die während des Sinterns Risse und Verformungen verursachen, und ermöglicht die Herstellung komplexer Komponenten, die mit anderen Methoden einfach nicht möglich wären.

Die Wahl der richtigen Formgebungsmethode für Aluminiumoxidkeramiken ist eine kritische Entscheidung, die sowohl die Komponentenleistung als auch die Projektkosten beeinflusst. Das Kaltisostatische Pressen (KIP) zeichnet sich durch die Herstellung hochgleichmäßiger, vorgesinterter Teile aus, was es zur idealen Wahl für komplexe Geometrien oder Anwendungen macht, bei denen interne Defekte inakzeptabel sind.

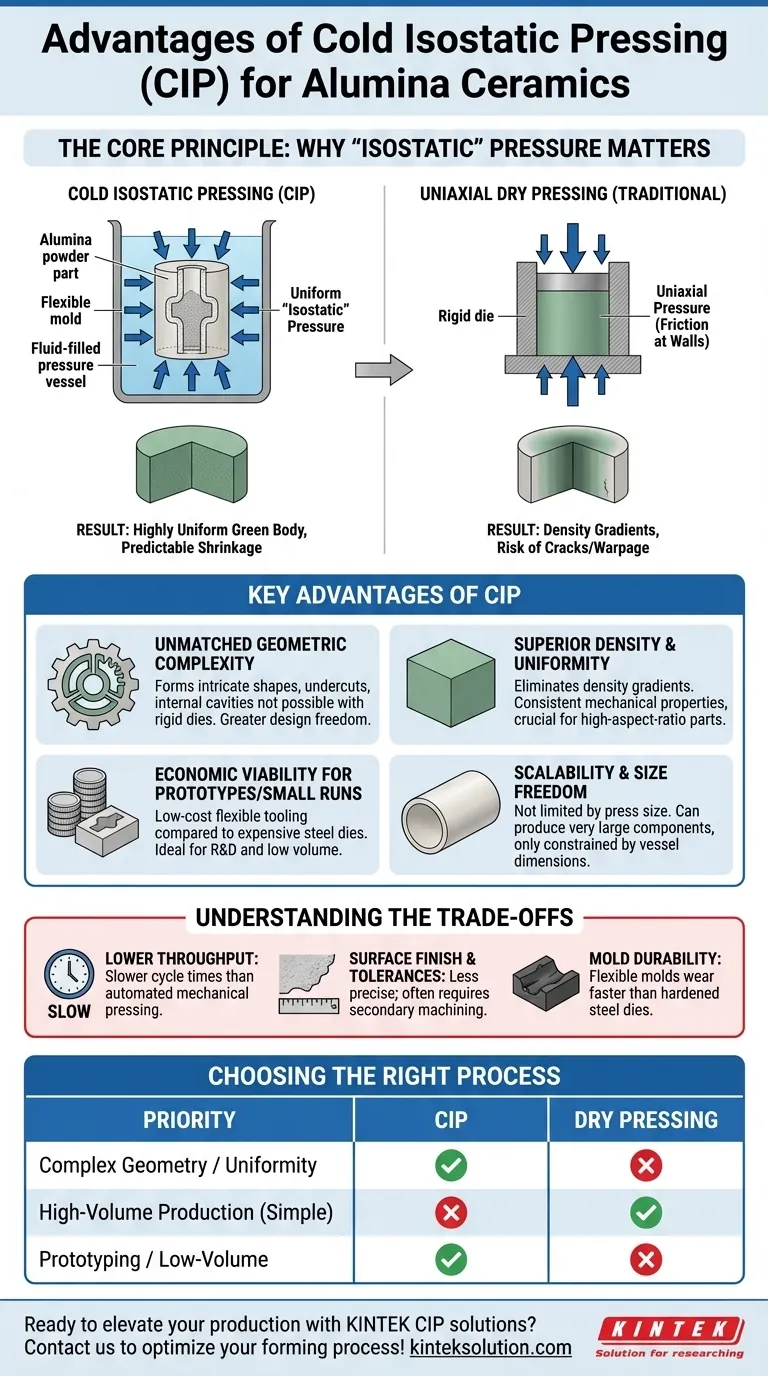

Das Kernprinzip: Warum "isostatischer" Druck wichtig ist

Die einzigartigen Vorteile von KIP resultieren alle aus seinem grundlegenden Mechanismus: der Anwendung von gleichmäßigem oder "isostatischem" Druck. Das Verständnis dieses Prinzips ist entscheidend, um zu wissen, wann es anzuwenden ist.

Definition des Kaltisostatischen Pressens (KIP)

KIP beinhaltet das Platzieren von Aluminiumoxidpulver in einer flexiblen, versiegelten Form (oft aus Gummi oder Urethan). Diese Form wird dann in einer Flüssigkeit in einem Hochdruckbehälter eingetaucht. Wenn die Flüssigkeit unter Druck gesetzt wird, übt sie gleichzeitig auf jede Oberfläche der Form die gleiche Kraft aus.

Das Problem beim uniaxialen Pressen

Im Gegensatz dazu sind traditionelle Methoden wie das Trockenpressen uniaxial oder biaxial, was bedeutet, dass der Druck nur aus einer oder zwei Richtungen ausgeübt wird. Dies erzeugt Reibung an den Werkzeugwänden, was zu erheblichen Dichteunterschieden im gesamten Bauteil führt.

Das Ergebnis: Ein gleichmäßiger "Grünkörper"

Das Hauptergebnis von KIP ist ein hochgleichmäßiger "Grünkörper" – der technische Begriff für ein verdichtetes, vorgesintertes Teil. Diese gleichmäßige Dichte stellt sicher, dass sich die Komponente während des abschließenden Sintervorgangs (Brennens) vorhersehbar und gleichmäßig zusammenzieht, wodurch das Risiko von Verzug, Rissen oder internen Fehlern drastisch reduziert wird.

Hauptvorteile von KIP für Aluminiumoxidkeramiken

Der gleichmäßige Druck von KIP führt direkt zu spürbaren Vorteilen bei der Herstellung fortschrittlicher Keramikkomponenten.

Unübertroffene geometrische Komplexität

Da der Druck durch eine Flüssigkeit ausgeübt wird, können komplexe Formen, Hinterschneidungen und innere Hohlräume geformt werden. Designs, die in einem starren Metallwerkzeug eingeschlossen wären, lassen sich mit den flexiblen Formen von KIP leicht herstellen, was Ingenieuren eine wesentlich größere Designfreiheit ermöglicht.

Überlegene Dichte und Gleichmäßigkeit

KIP eliminiert nahezu die Dichtegradienten, die beim uniaxialen Pressen auftreten. Dies führt zu Komponenten mit konsistenteren mechanischen Eigenschaften und ist besonders wichtig für Teile mit einem hohen Seitenverhältnis, wie z. B. lange Rohre oder Stäbe, die sonst anfällig für Defekte sind.

Wirtschaftliche Machbarkeit für Prototypen und Kleinserien

Die flexiblen Werkzeuge für KIP sind deutlich kostengünstiger herzustellen als die gehärteten Stahlwerkzeuge, die für das Trockenpressen erforderlich sind. Diese geringen Formkosten machen KIP zu einer äußerst wirtschaftlichen Wahl für Prototypenherstellung, Forschung und Entwicklung sowie Kleinserienfertigung.

Skalierbarkeit und Größenfreiheit

KIP ist nicht durch die Beschränkungen einer mechanischen Presse begrenzt. Die einzige physikalische Begrenzung der Teilegröße ist die Innenabmessung des Druckbehälters, was die Produktion sehr großer Keramikkomponenten ermöglicht, die mit anderen Methoden unmöglich zu formen wären.

Verständnis der Kompromisse

Obwohl leistungsstark, ist KIP keine Universallösung. Seine Vorteile gehen mit praktischen Kompromissen einher, die es für bestimmte Anwendungen ungeeignet machen.

Durchsatz für die Großserienproduktion

Der Prozess des Beladens der Form, des Versiegelns, des Platzierens in den Behälter, des Druckaufbaus und des Druckabbaus ist pro Teil von Natur aus langsamer als eine vollautomatische mechanische Presse. Für die Produktion von Millionen einfacher Teile ist das traditionelle Trockenpressen weitaus kostengünstiger.

Oberflächengüte und Toleranzen

Durch KIP hergestellte Teile weisen im Allgemeinen eine weniger präzise Oberflächengüte und größere Maßtoleranzen auf als solche, die in einem polierten Stahlwerkzeug hergestellt werden. Für hochpräzise Anwendungen ist oft ein sekundärer Bearbeitungsschritt am Grünkörper oder am gesinterten Körper erforderlich.

Formbeständigkeit

Die flexiblen Elastomerformen sind weniger haltbar als die gehärteten Stahlwerkzeuge, die beim Trockenpressen verwendet werden. Sie verschleißen schneller, was die Position von KIP als Prozess bestärkt, der am besten für die Kleinserienfertigung geeignet ist.

Wahl des richtigen Formgebungsprozesses für Ihre Komponente

Ihre Entscheidung sollte sich an den spezifischen Prioritäten Ihres Projekts orientieren: Geometrie, Produktionsvolumen und Leistungsanforderungen.

- Wenn Ihr Hauptaugenmerk auf komplexer Geometrie oder maximaler Gleichmäßigkeit liegt: KIP ist die überlegene Wahl, da es innere Spannungen minimiert und Designs ermöglicht, die mit anderen Methoden nicht realisierbar wären.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion einfacher Formen liegt: Das traditionelle Trockenpressen wird aufgrund seiner schnelleren automatisierten Zykluszeiten wahrscheinlich kostengünstiger sein.

- Wenn Ihr Hauptaugenmerk auf Prototypen oder Kleinserien liegt: KIP bietet einen erheblichen Kostenvorteil aufgrund seiner kostengünstigen Werkzeuge und der schnellen Einrichtung für neue Designs.

Durch das Verständnis des grundlegenden Prinzips des isostatischen Drucks können Sie die Formgebungsmethode, die Ihren technischen und kommerziellen Zielen entspricht, sicher auswählen.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Geometrische Komplexität | Ermöglicht komplizierte Formen, Hinterschneidungen und innere Hohlräume mit flexiblen Formen. |

| Dichtegleichmäßigkeit | Minimiert Gradienten für konsistente mechanische Eigenschaften und reduzierte Defekte. |

| Wirtschaftliche Machbarkeit | Geringere Formkosten ideal für Prototypen, F&E und Kleinserienproduktion. |

| Skalierbarkeit | Ermöglicht die Herstellung großer Komponenten, die nur durch die Behältergröße begrenzt sind. |

Bereit, Ihre Aluminiumoxidkeramikproduktion mit Kaltisostatischem Pressen zu verbessern? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die auf die präzisen Bedürfnisse von Laboren zugeschnitten sind. Unsere KIP-Lösungen bieten unübertroffene Gleichmäßigkeit, komplexe Designmöglichkeiten und Kosteneinsparungen für Prototypen und Kleinserien. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihren Formgebungsprozess optimieren und den Erfolg Ihres Projekts steigern kann!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Sonderform Laborpressform für Laboranwendungen

Andere fragen auch

- Welche Vorteile bietet das elektrische Kaltisostatische Pressen (CIP) gegenüber dem manuellen CIP? Steigerung von Effizienz und Konsistenz

- Was sind die Vorteile der Verwendung einer Labor-Kaltisostatischen Presse (CIP) für die Formgebung von Wolframboridpulver?

- Welche technischen Vorteile bietet eine Kaltisostatische Presse für Mg-SiC-Nanokomposite? Erzielen Sie überlegene Gleichmäßigkeit

- Warum wird eine Kaltisostatische Presse (CIP) für die Bildung von Nb-Ti-Legierungs-Grünlingen benötigt? Dichtegleichmäßigkeit sicherstellen

- Welche Rolle spielt eine Kaltisostatische Presse (CIP) bei der Verdichtung von HAp/Col? Überlegene knochenähnliche Festigkeit erzielen