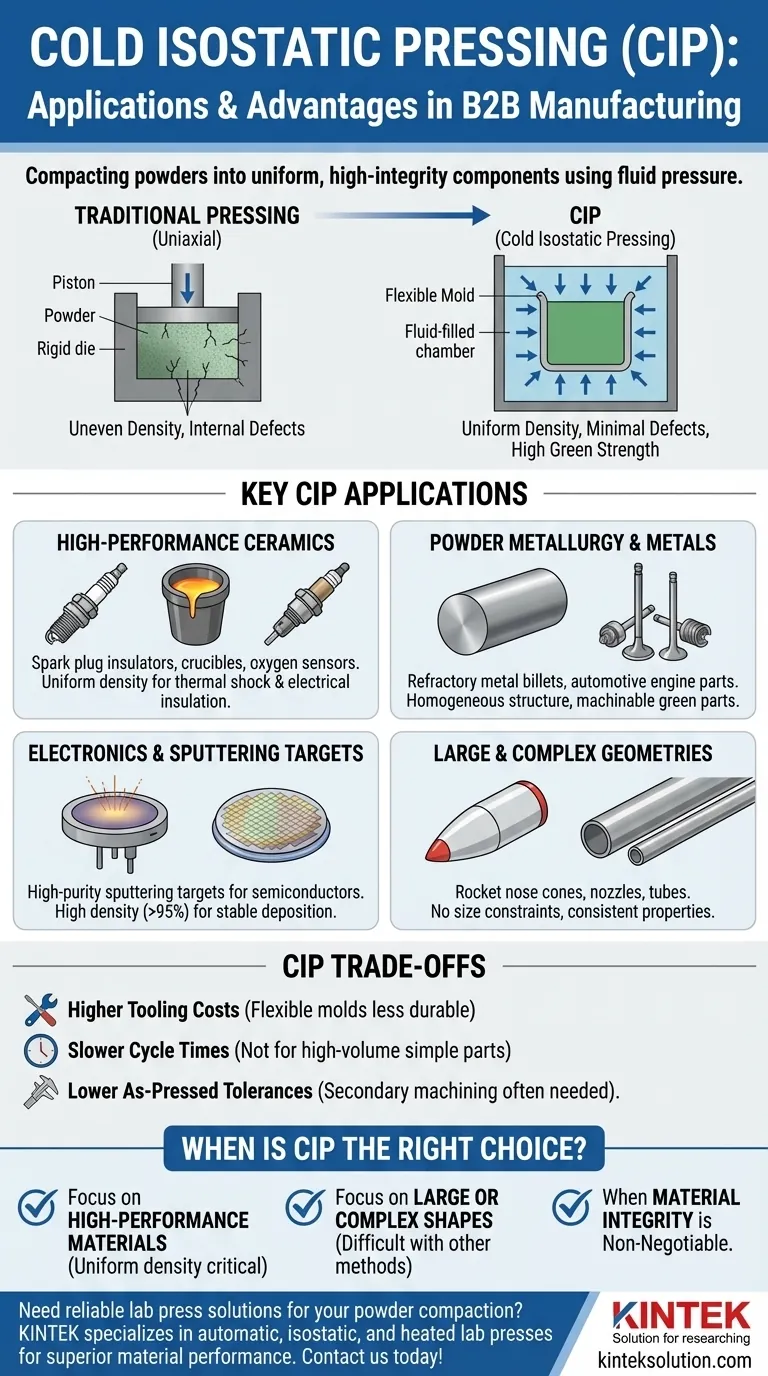

Im Kern ist die isostatische Kaltverdichtung (CIP) ein Fertigungsverfahren, das zum Verdichten von Pulvern zu einer festen, gleichmäßigen Masse verwendet wird. Ihre häufigsten Anwendungen umfassen die Herstellung von Komponenten mit hoher Integrität aus Materialien wie fortschrittlichen Keramiken, Graphit und hochschmelzenden Metallen für Industrien von der Luft- und Raumfahrt über die Elektronik bis hin zur Medizin und Automobilindustrie. Wichtige Beispiele sind die Herstellung von Zündkerzenisolatoren, hochreinen Sputtertargets für Halbleiter und langlebigen Tiegeln zum Schmelzen von Metallen.

Der wahre Wert von CIP liegt nicht nur in seiner Fähigkeit, Formen zu erzeugen, sondern in seiner einzigartigen Methode zur Druckanwendung. Durch die Verwendung einer Flüssigkeit, um aus allen Richtungen gleichen Druck auszuüben, werden Teile mit außergewöhnlich gleichmäßiger Dichte und minimaler innerer Spannung erzeugt, was für Komponenten, die extremen Bedingungen standhalten müssen, von entscheidender Bedeutung ist.

Warum ist gleichmäßiger Druck so entscheidend?

Um die Anwendungen von CIP zu verstehen, müssen Sie zunächst dessen grundlegenden Vorteil gegenüber anderen Verdichtungsverfahren verstehen. Das Verfahren überwindet die Einschränkungen des traditionellen Pressens.

Das Prinzip des isostatischen Drucks

Beim traditionellen uniaxialen Pressen komprimiert ein Stempel Pulver in einer starren Form, ähnlich wie Sand in einem Eimer nur von oben gedrückt wird. Dies führt zu Dichteunterschieden und inneren Spannungslinien.

Bei CIP wird das pulverförmige Material jedoch in eine flexible, versiegelte Form eingebracht. Diese Form wird dann in eine flüssigkeitsgefüllte Kammer getaucht, die unter Druck gesetzt wird. Die Flüssigkeit überträgt den Druck gleichmäßig auf die gesamte Oberfläche der Form und eliminiert so Dichtegradienten.

Eliminierung innerer Defekte

Der gleichmäßige Druck von CIP verhindert die Bildung von inneren Hohlräumen und Spannungslinien, die zu Ausfallstellen werden können. Dies führt zu einem hochgleichmäßigen „Grünling“ (dem Zustand vor dem abschließenden Erhitzen).

Diese Gleichmäßigkeit bedeutet, dass das Teil viel weniger anfällig für Risse, Verziehen oder Verformung während des anschließenden Hochtemperatur-Sinterprozesses (Brennen) ist, ein häufiges Problem bei uniaxial gepressten Teilen.

Erzielen einer hohen „Grünfestigkeit“

Ein mit CIP hergestelltes Teil weist selbst vor dem Brennen eine bemerkenswerte Integrität und Festigkeit auf. Diese hohe Grünfestigkeit ist ein wesentlicher Vorteil.

Sie ermöglicht es, die Komponente zu handhaben, zu transportieren und sogar aufwendig zu bearbeiten, bevor sie durch Sintern gehärtet wird. Die Bearbeitung eines weicheren „Grünlings“ ist oft schneller, einfacher und kostengünstiger als die Bearbeitung einer vollständig gehärteten Keramik oder eines Metalls.

Ein Überblick über die wichtigsten CIP-Anwendungen

Die einzigartigen Vorteile von CIP machen es zum bevorzugten Verfahren für eine Reihe anspruchsvoller Anwendungen, bei denen die Materialintegrität nicht verhandelbar ist.

Hochleistungskeramiken und feuerfeste Materialien

Dies ist ein primärer Anwendungsbereich für CIP. Gleichmäßige Dichte ist sowohl für die Beständigkeit gegen thermische Schocks als auch für konsistente elektrische Isoliereigenschaften unerlässlich.

Zu den gängigen Teilen gehören Zündkerzenisolatoren, Tiegel für geschmolzenes Metall, Sauerstoffsensoren und große keramische Isolatoren, die in der Energieerzeugung verwendet werden.

Pulvermetallurgie und Hochleistungsm রক্ষণ

CIP wird zur Herstellung von Barren aus hochschmelzenden Metallen mit extrem hohen Schmelzpunkten verwendet. Das Verfahren erzeugt einen dichten, homogenen Ausgangsblock, der dann geschmiedet oder bearbeitet werden kann.

Es wird auch zur Herstellung von nahezu endkonturnahen Bauteilen für Automobilanwendungen verwendet, wie z. B. speziellen Ventiltriebteilen für Motoren.

Elektronik und Sputtertargets

In der Halbleiter- und Elektronikindustrie wird CIP zur Herstellung von Sputtertargets verwendet. Dies sind hochreine Materialquellen, die zur Abscheidung dünner Schichten auf Wafern dienen.

Eine hohe und gleichmäßige Targetdichte, die oft über 95 % der theoretischen Dichte erreicht, ist entscheidend, um einen stabilen und effizienten Abscheidungsprozess zu gewährleisten.

Große und komplexe Geometrien

Da der Druck durch eine Flüssigkeit ausgeübt wird, unterliegt CIP nicht den Größen- oder Komplexitätsbeschränkungen einer starren Form.

Dies macht es ideal für die Herstellung großer, komplizierter Teile wie Raketenspitzen, nahtloser Rohre, Stäbe und spezieller Düsen, bei denen konsistente Materialeigenschaften in der gesamten Struktur für Sicherheit und Leistung von entscheidender Bedeutung sind.

Die Kompromisse von CIP verstehen

Obwohl CIP leistungsstark ist, ist es nicht die universelle Lösung für alle Pulververdichtungsanforderungen. Die Kenntnis seiner Grenzen ist der Schlüssel zur fundierten Entscheidungsfindung.

Werkzeuge und Zykluszeit

Die bei CIP verwendeten flexiblen Formen sind im Allgemeinen weniger langlebig als die gehärteten Stahlsformen des uniaxialen Pressens, was im Laufe der Zeit zu höheren Werkzeugaustauschkosten führt.

Darüber hinaus ist der Vorgang des Befüllens der Kammer, des Druckaufbaus, des Druckabbaus und des Entleerens von Natur aus langsamer als das Hochgeschwindigkeits-Mechanikpressen, wodurch es für die Massenproduktion einfacher Teile weniger geeignet ist.

Maßtoleranzen

Aufgrund der Natur der flexiblen Form ist die maßliche Genauigkeit des CIP-Teils im „gepressten“ Zustand typischerweise geringer als bei einem Teil, das in einer starren Form hergestellt wurde.

Für Anwendungen, die sehr enge Toleranzen erfordern, ist fast immer ein sekundärer Bearbeitungsschritt am Grünling oder am gesinterten Teil erforderlich.

Die Notwendigkeit des Sinterns

Es ist wichtig zu bedenken, dass CIP ein Verdichtungsschritt und kein abschließender Produktionsprozess ist. Der resultierende Grünling ist dicht, besitzt aber nicht die endgültigen molekularen Bindungen, die ihm Festigkeit und Haltbarkeit verleihen. Er muss einem anschließenden Hochtemperatursinterzyklus unterzogen werden, um ein voll funktionsfähiges Bauteil zu werden.

Ist CIP das richtige Verfahren für Ihre Anwendung?

Die Wahl eines Herstellungsverfahrens erfordert die Abstimmung seiner Fähigkeiten mit Ihrem Hauptziel.

- Wenn Ihr Hauptaugenmerk auf Hochleistungsmaterialien liegt: CIP ist ideal für Anwendungen, bei denen gleichmäßige Dichte und das Fehlen innerer Defekte für die thermische, elektrische oder strukturelle Leistung von entscheidender Bedeutung sind.

- Wenn Ihr Hauptaugenmerk auf großen oder komplexen Formen liegt: CIP eignet sich hervorragend zur Herstellung großer Vorformen mit konsistenten Eigenschaften, die mit anderen Pressverfahren schwer oder unmöglich herzustellen sind.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion einfacher Teile liegt: Ziehen Sie Alternativen wie das uniaxialen Matrizenpressen in Betracht, da die längeren Zykluszeiten von CIP für hochvolumige Komponenten mit geringer Komplexität möglicherweise nicht kosteneffizient sind.

Letztendlich ist CIP die definitive Wahl, wenn Materialintegrität und Gleichmäßigkeit nicht beeinträchtigt werden dürfen.

Zusammenfassungstabelle:

| Anwendungsgebiet | Wichtige Beispiele | Hauptvorteile |

|---|---|---|

| Hochleistungskeramiken | Zündkerzenisolatoren, Tiegel, Sauerstoffsensoren | Gleichmäßige Dichte, Beständigkeit gegen thermische Schocks, konsistente elektrische Isolierung |

| Pulvermetallurgie & Metalle | Barren aus hochschmelzenden Metallen, Teile für Ventiltriebe von Motoren | Homogene Struktur, hohe Grünfestigkeit für die Bearbeitung |

| Elektronik | Sputtertargets für Halbleiter | Hohe Reinheit, stabile Abscheidung, über 95 % Dichte |

| Große & komplexe Geometrien | Raketenspitzen, Rohre, Düsen | Keine Größenbeschränkungen, konsistente Eigenschaften für die Sicherheit |

Benötigen Sie zuverlässige Laborpressenlösungen für Ihre Pulververdichtung? KINTEK ist spezialisiert auf automatische Laborpressen, isostatische Pressen und beheizte Laborpressen, die für die anspruchsvollen Bedürfnisse von Laboren in Branchen wie Luft- und Raumfahrt, Elektronik und Automobilindustrie entwickelt wurden. Unsere Anlagen gewährleisten eine gleichmäßige Dichte, minimale Defekte und eine hohe Grünfestigkeit für überlegene Materialleistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Laborpressen Ihre Forschungs- und Produktionsprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Labor-Polygon-Pressform

Andere fragen auch

- Warum wird Kaltisostatisches Pressen (CIP) gegenüber einfachem uniaxialem Pressen für Zirkonoxid bevorzugt? Erreichen einer gleichmäßigen Dichte.

- Was sind die technischen Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Elektrolytpulver?

- Warum wird eine Kaltisostatische Presse (CIP) für die Bildung von Nb-Ti-Legierungs-Grünlingen benötigt? Dichtegleichmäßigkeit sicherstellen

- Welche Rolle spielt eine Kaltisostatische Presse (CIP) bei der Verdichtung von HAp/Col? Überlegene knochenähnliche Festigkeit erzielen

- Was sind die Vorteile der Verwendung einer Labor-Kaltisostatischen Presse (CIP) für die Formgebung von Wolframboridpulver?