In der Luft- und Raumfahrtindustrie ist das kaltisostatische Pressen (CIP) ein kritischer Fertigungsprozess, der zur Formung hochzuverlässiger, komplex geformter Komponenten aus fortschrittlichen Materialien eingesetzt wird. Diese Teile sind dafür konzipiert, unter extremen Temperaturen und Drücken einwandfrei zu funktionieren, was direkt zu geringeren Ausfallraten der Komponenten und einer erheblichen Steigerung der allgemeinen Flugsicherheit beiträgt.

Der Kernwert von CIP in der Luft- und Raumfahrt liegt nicht nur in seiner Fähigkeit, schwierige Materialien zu formen, sondern in seiner einzigartigen Kapazität, Bauteile mit außergewöhnlich gleichmäßiger Dichte herzustellen. Diese Einheitlichkeit eliminiert innere Hohlräume und Spannungspunkte, die die Hauptursachen für Ausfälle in Hochleistungsanwendungen sind.

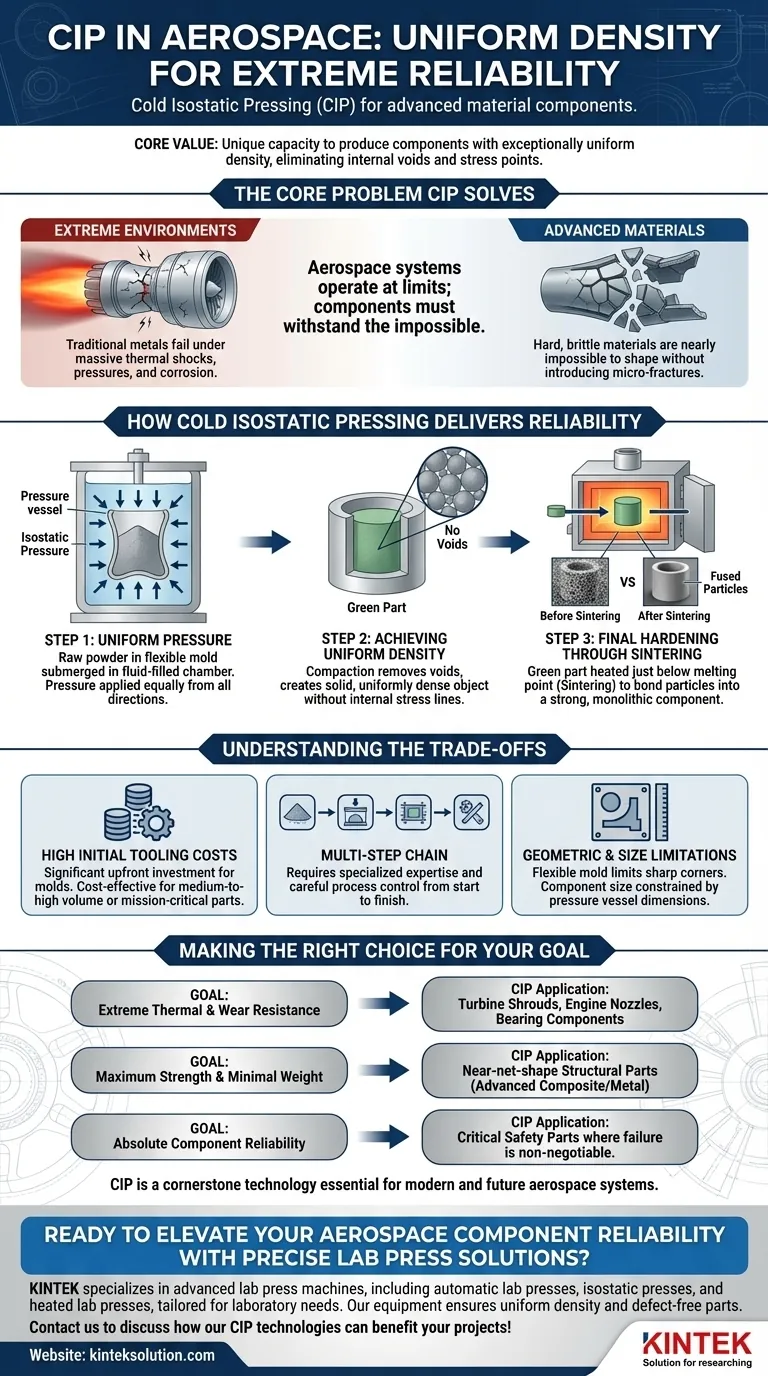

Das Kernproblem, das CIP löst

Systeme in der Luft- und Raumfahrt arbeiten an den Grenzen der Materialwissenschaft. Komponenten in Düsentriebwerken, Raketen und Hochgeschwindigkeitsflugzeugen sind Kräften und Temperaturen ausgesetzt, die herkömmliche Materialien sofort versagen lassen würden.

Die Herausforderung extremer Umgebungen

Kritische Komponenten müssen massiven thermischen Schocks, intensivem Druck sowie extrem korrosiven oder abrasiven Bedingungen standhalten. Herkömmliche Metalle weisen oft nicht die erforderliche thermische Beständigkeit oder das erforderliche Verhältnis von Festigkeit zu Gewicht für diese Anwendungen der nächsten Generation auf.

Die Schwierigkeit fortschrittlicher Materialien

Ingenieure greifen wegen ihrer überlegenen Eigenschaften auf fortschrittliche Keramiken und metallische Verbundwerkstoffe zurück. Diese Materialien sind jedoch oft extrem hart und spröde, was ihre Formgebung mittels herkömmlicher Verfahren wie Schmieden oder Zerspanen nahezu unmöglich macht, ohne Mikrorisse einzubringen, welche die Integrität beeinträchtigen.

Wie kaltistatisches Pressen Zuverlässigkeit liefert

CIP überwindet diese Herausforderungen, indem es das Pulvermaterial zu einer festen Form presst, bevor es vollständig ausgehärtet ist. Dieser Vorverdichtungsschritt ist der Schlüssel zur Herstellung eines fehlerfreien Endteils.

Das Prinzip des gleichmäßigen Drucks

Der Prozess beginnt mit dem Einbringen des Rohmaterialpulvers (z. B. Keramik- oder Metallpulver) in eine flexible, luftdichte Form. Diese Form wird dann in eine flüssigkeitsgefüllte Hochdruckkammer getaucht. Die Flüssigkeit wird unter Druck gesetzt und übt gleichzeitig von allen Seiten gleichmäßigen Druck (isostatischen Druck) auf die Form aus.

Erreichen einer gleichmäßigen Dichte

Dieser gleichmäßige Druck verdichtet die Pulverpartikel und beseitigt systematisch Hohlräume, wodurch ein fester, gleichmäßig dichter Körper entsteht, der als „Grünteil“ bezeichnet wird. Da der Druck von allen Seiten gleichmäßig aufgebracht wird, entstehen während der Verdichtung keine inneren Scherkräfte oder Spannungsspuren.

Endaushärtung durch Sintern

Das Grünteil ist zwar fest, aber immer noch zerbrechlich. Es wird vorsichtig aus der Form entnommen und in einen Hochtemperaturofen gegeben. Dieser zweite Prozess, das Sintern, erhitzt das Teil knapp unter seinen Schmelzpunkt, wodurch sich die einzelnen Partikel zu einer starken, monolithischen Komponente mit den endgültig gewünschten Eigenschaften verbinden und verschmelzen.

Die Abwägungen verstehen

Obwohl CIP ein leistungsfähiges Verfahren ist, handelt es sich um einen spezialisierten Prozess mit spezifischen Überlegungen. Es ist keine universelle Lösung für alle Fertigungsanforderungen.

Hohe anfängliche Werkzeugkosten

Die Entwicklung und Herstellung der für CIP erforderlichen flexiblen Formen kann erhebliche Vorabinvestitionen erfordern. Dies macht das Verfahren für mittlere bis hohe Produktionsvolumina oder für missionskritische Teile, bei denen die Kosten eines Ausfalls inakzeptabel hoch sind, am kosteneffizientesten.

Eine mehrstufige Fertigungskette

CIP ist ein Schritt in einem längeren Prozess, der Pulvervorbereitung, Pressen, Sintern und möglicherweise eine abschließende Bearbeitung oder Zerspanung umfasst. Diese Komplexität erfordert spezielle Fachkenntnisse und eine sorgfältige Prozesskontrolle von Anfang bis Ende.

Geometrische und Größenbeschränkungen

Die endgültige Form wird durch die flexible Form bestimmt, was extrem scharfe Ecken oder sehr dünne Merkmale einschränken kann. Darüber hinaus wird die Größe der Komponente durch die Abmessungen des Druckbehälters, der für den CIP-Prozess verwendet wird, begrenzt.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob CIP der richtige Ansatz ist, berücksichtigen Sie das primäre technische Ziel Ihrer Komponente.

- Wenn Ihr Hauptaugenmerk auf extremer thermischer und Verschleißfestigkeit liegt: CIP ist die führende Methode zur Herstellung komplexer Keramikteile wie Turbinenschaufelhauben, Triebwerksdüsen oder Lagerkomponenten, die intensiver Hitze und Reibung standhalten müssen.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit bei minimalem Gewicht liegt: Das Verfahren ist ideal für die Konsolidierung fortschrittlicher Verbund- oder Metallpulver zu Bauteilen „nahe der Endform“, bei denen die Erreichung einer gleichmäßigen Dichte für die Leistung entscheidend ist.

- Wenn Ihr Hauptaugenmerk auf absoluter Bauteilzuverlässigkeit liegt: Die bewährte Fähigkeit von CIP, innere Defekte zu eliminieren, die zu katastrophalem Versagen führen, macht es zur unverzichtbaren Wahl für jedes Teil, bei dem Sicherheit und Zuverlässigkeit nicht verhandelbar sind.

Letztendlich ist das kaltisostatische Pressen eine Eckpfeilertechnologie, die den Einsatz fortschrittlicher Materialien ermöglicht, die für moderne und zukünftige Luft- und Raumfahrtsysteme unerlässlich sind.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Verfahren | Kaltistatisches Pressen (CIP) wendet gleichmäßigen Druck auf Pulvermaterialien in einer flexiblen Form an, gefolgt von Sintern zur Aushärtung. |

| Hauptvorteil | Herstellung von Bauteilen mit gleichmäßiger Dichte, wodurch Hohlräume und Spannungspunkte zur Erhöhung der Zuverlässigkeit eliminiert werden. |

| Anwendungen | Wird für Turbinenschaufelhauben, Triebwerksdüsen und Strukturbauteile in der Luft- und Raumfahrt verwendet, die extreme thermische Beständigkeit und Festigkeit erfordern. |

| Abwägungen | Hohe anfängliche Werkzeugkosten, mehrstufiger Prozess und geometrische Einschränkungen basierend auf Form- und Behältergröße. |

Sind Sie bereit, die Zuverlässigkeit Ihrer Luft- und Raumfahrtkomponenten mit präzisen Laborpressenlösungen zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die auf Laboranforderungen zugeschnitten sind. Unsere Ausrüstung gewährleistet eine gleichmäßige Dichte und fehlerfreie Teile, was Sicherheit und Leistung in extremen Umgebungen verbessert. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere CIP-Technologien Ihre Projekte unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Labor-Polygon-Pressform

Andere fragen auch

- Warum wird Kaltisostatisches Pressen (CIP) gegenüber einfachem uniaxialem Pressen für Zirkonoxid bevorzugt? Erreichen einer gleichmäßigen Dichte.

- Wie funktioniert das Trockenbeutelverfahren bei der Kaltisostatischen Verpressung? Beschleunigen Sie Ihre Pulververdichtung für hohe Stückzahlen

- Was ist die spezifische Funktion einer Kaltisostatischen Presse (CIP)? Verbesserung der Kohlenstoffimpfung in Mg-Al-Legierungen

- Welche Vorteile bietet das elektrische Kaltisostatische Pressen (CIP) gegenüber dem manuellen CIP? Steigerung von Effizienz und Konsistenz

- Welche Rolle spielt eine Kaltisostatische Presse (CIP) bei der Verdichtung von HAp/Col? Überlegene knochenähnliche Festigkeit erzielen