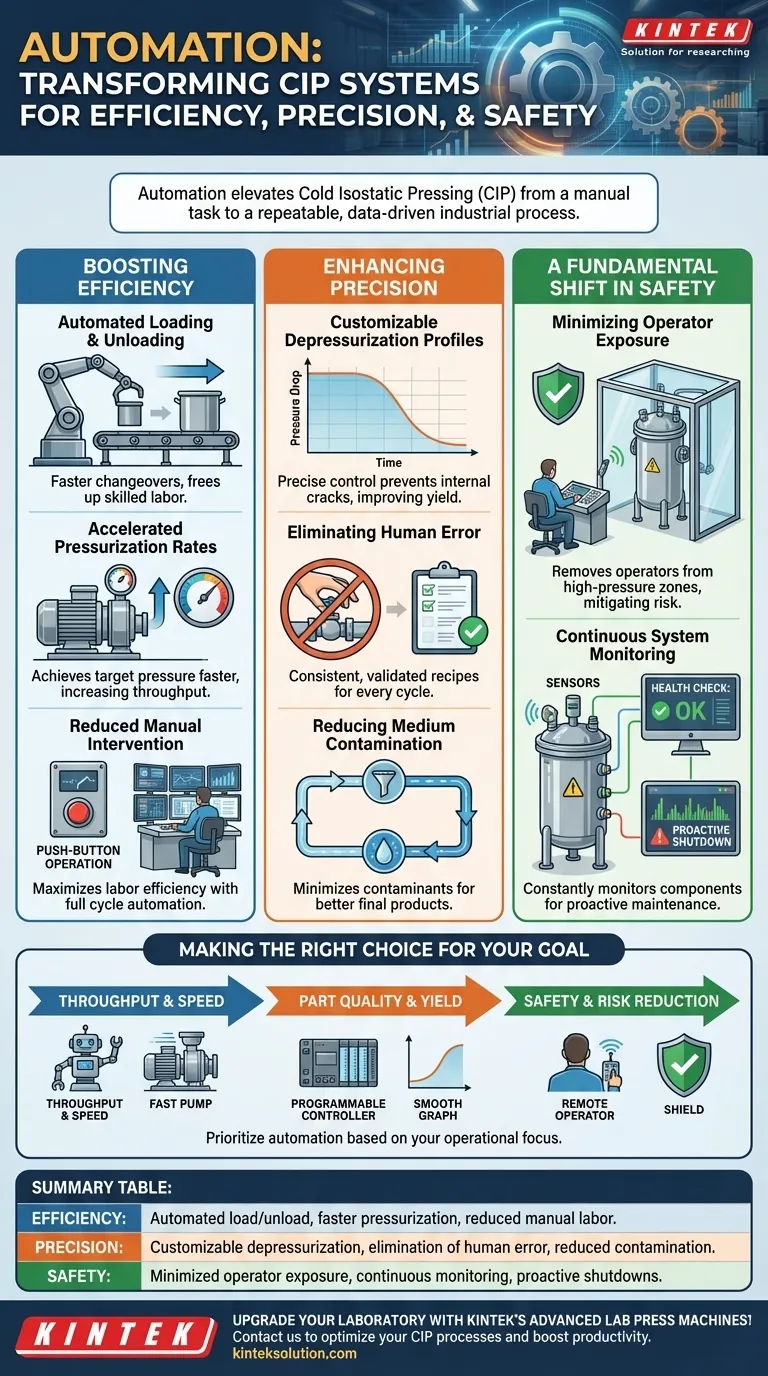

Kurz gesagt hat die Automatisierung die Systeme für das Kaltisostatische Pressen (CIP) grundlegend verbessert, indem sie diese effizienter, präziser und wesentlich sicherer gemacht hat. Zu den wichtigsten Fortschritten gehören das automatisierte Laden und Entladen, beschleunigte Druckbeaufschlagungsraten und hochgradig anpassbare Druckentlastungsprofile, die zusammen den manuellen Arbeitsaufwand reduzieren, menschliche Fehler minimieren und konsistente, qualitativ hochwertige Ergebnisse gewährleisten.

Die zentrale Erkenntnis ist, dass die Automatisierung die CIP von einer manuell intensiven, betreiberabhängigen Aufgabe zu einem hochgradig wiederholbaren, datengesteuerten industriellen Prozess erhebt. Dieser Wandel steigert nicht nur die Produktivität, sondern erhöht auch kritisch die Bedienersicherheit, indem die Mitarbeiter von potenziell gefährlichen Hochdruckvorgängen ferngehalten werden.

Steigerung der Betriebseffizienz

Die Automatisierung bekämpft direkt die zeitaufwändigsten und arbeitsintensivsten Aspekte des traditionellen CIP-Verfahrens. Das Ergebnis ist ein höherer Durchsatz und vorhersagbarere Produktionszyklen.

Automatisiertes Laden und Entladen

Das manuelle Bewegen schwerer Formen in und aus einem Druckgefäß ist langsam, körperlich anstrengend und ein Engpass in der Produktion.

Automatisierte Systeme nutzen Förderbänder, Robotik oder andere Mechanismen, um diese gesamte Sequenz zu handhaben. Dies verkürzt die Umrüstzeiten zwischen den Zyklen drastisch und entlastet qualifizierte Bediener für wertvollere Aufgaben.

Beschleunigte Druckbeaufschlagungsraten

Moderne automatisierte Systeme verfügen oft über leistungsstärkere Pumpen und optimierte Steuerungslogik. Dadurch können sie den angestrebten isostatischen Druck viel schneller erreichen als ältere, manuell gesteuerte Anlagen.

Selbst wenige Minuten, die pro Zyklus eingespart werden, summieren sich zu einem signifikanten Anstieg des täglichen oder wöchentlichen Durchsatzes.

Reduzierter manueller Eingriff

Über das Laden hinaus übernimmt die Automatisierung die gesamte Zyklussequenz, vom Abdichten des Gefäßes über die Durchführung des Druckprofils bis hin zur Druckentlastung.

Dieser „Knopfdruck“-Betrieb bedeutet, dass ein einzelner Bediener potenziell mehrere Maschinen überwachen kann, was die Arbeitseffizienz maximiert.

Verbesserung der Präzision und Teilekonsistenz

Die vielleicht bedeutendste Verbesserung liegt in der Wiederholbarkeit des Prozesses. Die Automatisierung beseitigt die Variabilität, die bei manuellen Vorgängen inhärent ist, was zu besseren Teilen und weniger Ausschuss führt.

Anpassbare Druckentlastungsprofile

Die Druckentlastungsphase ist entscheidend, um innere Risse oder Beschädigungen des verdichteten Teils zu verhindern.

Die Automatisierung ermöglicht hochpräzise und anpassbare Druckentlastungskurven. Diese Steuerung stellt sicher, dass die Druckfreigabe allmählich und für das spezifische Material und die Geometrie optimiert erfolgt, was die Teileausbeute und Qualität dramatisch verbessert.

Eliminierung menschlicher Fehler

Die manuelle Steuerung kann von einem Zyklus zum nächsten zu geringfügigen Abweichungen führen – ein Bediener hält den Druck möglicherweise etwas länger oder lässt ihn etwas schneller ab.

Automatisierte Steuerungen führen jedes Mal exakt dasselbe validierte Rezept aus. Diese Konsistenz ist die Grundlage moderner Qualitätskontrolle und Prozesszertifizierung.

Reduzierung der Medienkontamination

Automatisierte, geschlossene Systeme minimieren das Risiko, dass Verunreinigungen in das Druckbeaufschlagungsmedium (typischerweise Wasser oder Öl) gelangen.

Sauberere Flüssigkeit verlängert nicht nur die Lebensdauer von Pumpen und Dichtungen, sondern verhindert auch, dass Verunreinigungen auf die Oberfläche des Teils übertragen werden, was ein besseres Endprodukt gewährleistet.

Ein grundlegender Wandel der Systemsicherheit

Die Arbeit mit Hochdruckbehältern birgt von Natur aus Risiken. Die Automatisierung ist das wirksamste Mittel zur Minderung dieses Risikos.

Minimierung der Bedienerbelastung

Das Kernprinzip der automatisierten Sicherheit ist die Entfernung des Menschen aus dem Prozess. Bediener müssen sich während der Hochdruckbeaufschlagungs- und Druckentlastungsphasen nicht in der Nähe des Gefäßes aufhalten.

Dies reduziert das Risiko im Zusammenhang mit einem möglichen Komponentenversagen drastisch und macht den gesamten Betrieb grundlegend sicherer.

Kontinuierliche Systemüberwachung

Automatisierte Systeme sind mit Sensoren ausgestattet, die die Integrität von Hochdruckkomponenten wie Dichtungen, Pumpen und Ventilen kontinuierlich überwachen.

Das Steuerungssystem kann Lecks oder anormale Leistungen erkennen und Bediener alarmieren oder automatisch einen sicheren Abschaltvorgang einleiten. Dies verlagert die Wartung von einem reaktiven hin zu einem proaktiven Modell.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für eine Investition in die Automatisierung hängt von Ihren spezifischen betrieblichen Prioritäten ab.

- Wenn Ihr Hauptaugenmerk auf Durchsatz und Geschwindigkeit liegt: Priorisieren Sie Systeme mit vollständig automatisiertem Laden/Entladen und Hochleistungspumpen für eine schnelle Druckbeaufschlagung.

- Wenn Ihr Hauptaugenmerk auf Teilequalität und Ausbeute liegt: Das wichtigste Merkmal ist eine hochgradig programmierbare Steuerung mit anpassbaren Druckentlastungsprofilen.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und Risikoreduzierung liegt: Jede Automatisierungsstufe, die die direkte Interaktion des Bedieners mit dem Druckgefäß während des Zyklus minimiert, ist eine nicht verhandelbare Verbesserung.

Letztendlich verwandelt die Automatisierung die CIP von einem manuellen Handwerk in eine präzise, vorhersagbare und sichere Fertigungswissenschaft.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Verbesserungen |

|---|---|

| Effizienz | Automatisiertes Laden/Entladen, schnellere Druckbeaufschlagung, reduzierter manueller Arbeitsaufwand |

| Präzision | Anpassbare Druckentlastung, Eliminierung menschlicher Fehler, reduzierte Kontamination |

| Sicherheit | Minimierte Bedienerbelastung, kontinuierliche Überwachung, proaktive Abschaltungen |

Rüsten Sie Ihr Labor mit den fortschrittlichen Laborpressen von KINTEK auf! Ob Sie eine automatische Laborpresse, eine isostatische Presse oder eine beheizte Laborpresse benötigen, unsere Lösungen bieten unübertroffene Effizienz, Präzision und Sicherheit, zugeschnitten auf Ihre Bedürfnisse. Kontaktieren Sie uns noch heute, um zu erfahren, wie wir Ihre CIP-Prozesse optimieren und Ihre Produktivität steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Isostatische Laborpressformen für das isostatische Pressen

- Automatische beheizte hydraulische Hochtemperatur-Pressmaschine mit beheizten Platten für das Labor

Andere fragen auch

- Warum ist das Kaltisostatische Pressen (CIP) für Li/Li3PS4-LiI/Li-Batterien unerlässlich? Nahtlose Schnittstellen erzielen

- Was sind die Vorteile der CIP-Methode? Erzielen Sie eine gleichmäßige Dichte und komplexe Formen

- Wie unterscheidet sich Heiß-Isostatisches Pressen (HIP) vom Kalt-Isostatischen Pressen (CIP)? Die wichtigsten Unterschiede in Prozess und Anwendungen

- Welche Faktoren beeinflussen die Effizienz des kalten isostatischen Pressens? Optimieren Sie Pulver und Werkzeuge für bessere Ergebnisse

- Welche Branchen profitieren vom kalten isostatischen Pressen (KIP)? Erzielen Sie überragende Bauteilintegrität