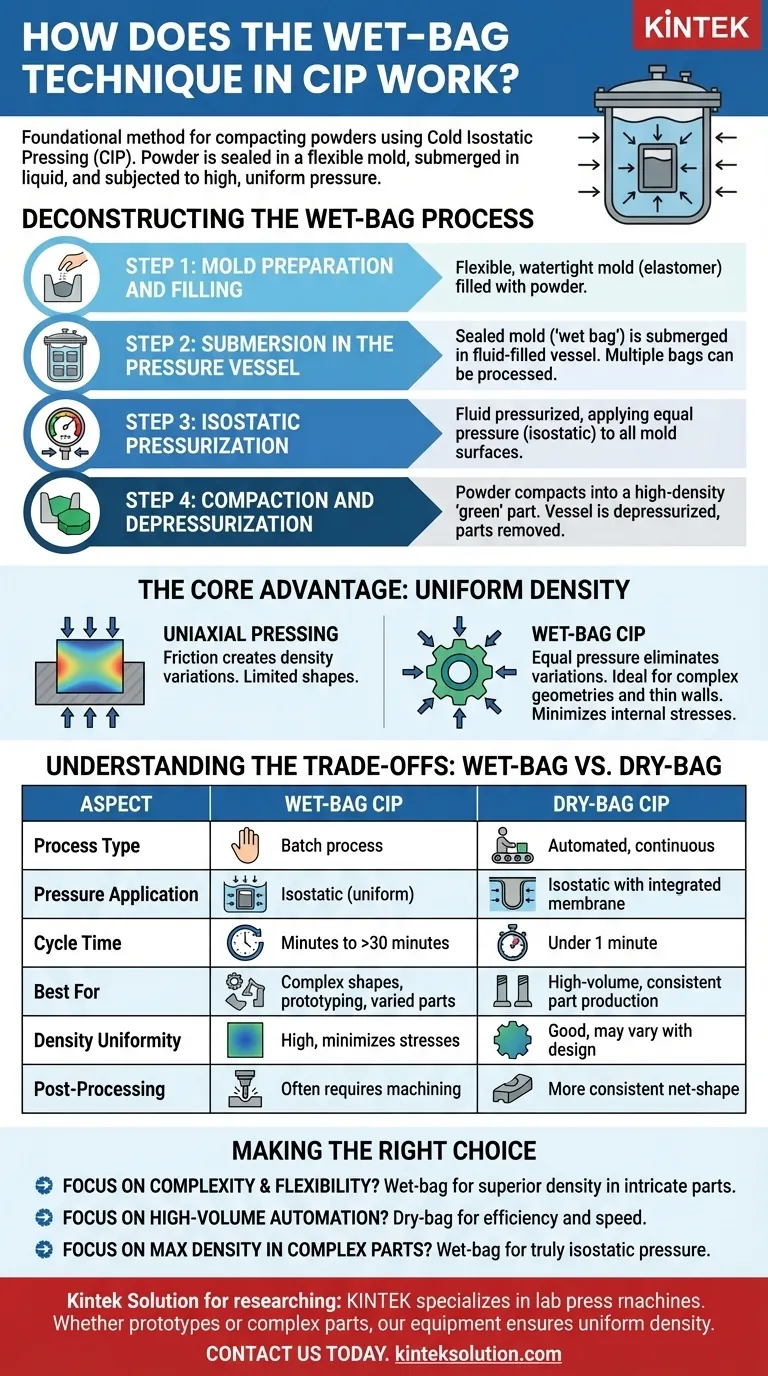

Die Wet-Bag-Technik ist eine grundlegende Methode zur Verdichtung von Pulvern mittels Kaltisostatischem Pressen (CIP). Bei diesem Verfahren wird ein Pulver in eine flexible, wasserdichte Form eingeschlossen, die anschließend in eine flüssigkeitsgefüllte Kammer getaucht wird. Auf die Flüssigkeit wird hoher Druck ausgeübt, der wiederum die Form von allen Seiten gleichzeitig komprimiert und das Pulver zu einem festen Objekt mit gleichmäßiger Dichte verdichtet.

Das Kernprinzip der Wet-Bag-Technik ist ihre Fähigkeit, Teile mit einer hochgradig gleichmäßigen Dichte herzustellen, insbesondere solche mit komplexen Formen. Dieser Vorteil geht jedoch mit einem Kompromiss einher: Es ist ein langsameres, chargenbasiertes Verfahren im Vergleich zu stärker automatisierten Methoden.

Den Wet-Bag-Prozess entschlüsseln

Die Wet-Bag-Methode lässt sich in einige unterschiedliche, aufeinanderfolgende Schritte unterteilen. Dieser Batch-Prozess ermöglicht die Verdichtung mehrerer Teile, auch unterschiedlicher Formen, in einem einzigen Zyklus.

Schritt 1: Formvorbereitung und -füllung

Der Prozess beginnt mit einer flexiblen, wasserdichten Form, die typischerweise aus einem Elastomer wie Polyurethan oder Gummi besteht. Diese Form wird mit dem gewünschten Pulver gefüllt.

Schritt 2: Eintauchen in den Druckbehälter

Die verschlossene Form (der "Wet Bag") wird vollständig in einen flüssigkeitsgefüllten Druckbehälter getaucht. Die Flüssigkeit ist normalerweise Wasser oder ein lösliches Öl, das als druckübertragendes Medium fungiert.

Je nach Größe des Behälters können mehrere Beutel gleichzeitig beladen werden, was den Prozess für kleine bis mittlere Produktionsläufe effizient macht.

Schritt 3: Isostatische Druckbeaufschlagung

Eine externe Pumpe oder ein Druckübersetzer setzt die Flüssigkeit im Behälter unter Druck. Dieser Druck, der typischerweise zwischen 400 und 1.000 MPa liegt, wird gleichmäßig auf die gesamte Oberfläche des untergetauchten Beutels ausgeübt.

Diese "isostatische" Anwendung – gleicher Druck aus allen Richtungen – ist der Schlüssel zur Wirksamkeit der Technik.

Schritt 4: Verdichtung und Druckentlastung

Unter immensem, gleichmäßigem Druck werden die Pulverpartikel zusammengepresst und verdichten sich zu einer festen, hochdichten Masse, die als "Grünling" bezeichnet wird. Die Verdichtungszykluszeit kann je nach Material und Teilegröße von wenigen Minuten bis über 30 Minuten reichen.

Nach der Verdichtung wird der Behälter druckentlastet und die fertigen Grünlinge werden aus ihren Formen entnommen.

Der Kernvorteil: Gleichmäßige Dichte

Der Hauptgrund für die Anwendung der Wet-Bag-Technik liegt in der Qualität des Endteils. Die Methode überwindet die größte Einschränkung des traditionellen uniaxialen (einachsigen) Pressens.

Warum isostatischer Druck wichtig ist

Beim uniaxialen Pressen erzeugt die Reibung zwischen dem Pulver und den Matrizenwänden Dichtevariationen innerhalb des Teils. Isostatischer Druck eliminiert dieses Problem, indem er das Pulver von allen Seiten gleichmäßig komprimiert, was zu einem Teil mit extrem gleichmäßiger Dichte führt.

Auswirkungen auf komplexe Formen

Diese gleichmäßige Verdichtung macht Wet-Bag-CIP ideal für die Herstellung von Teilen mit komplexen Geometrien, Hinterschneidungen oder dünnen Wänden. Der Prozess minimiert innere Spannungen und Schwachstellen, die beim Pressen komplizierter Formen mit anderen Methoden häufig auftreten.

Die Kompromisse verstehen: Wet-Bag vs. Dry-Bag

Um die Rolle des Wet-Bag-CIP vollständig zu erfassen, ist es wichtig, ihn mit seiner Hauptalternative zu vergleichen: der Dry-Bag-Technik.

Flexibilität und Produktion (Wet-Bag)

Der Wet-Bag-Prozess ist hochflexibel. Er eignet sich für alles von Prototyping bis zur Klein- und Mittelserienproduktion und kann eine Vielzahl von Teilformen und -größen in einem einzigen Lauf verarbeiten. Es handelt sich jedoch um einen manuellen, chargenbasierten Prozess mit längeren Zykluszeiten.

Geschwindigkeit und Automatisierung (Dry-Bag)

Beim Dry-Bag-CIP ist die flexible Membran direkt in die Wand des Druckbehälters integriert, wodurch das Teil von der Druckflüssigkeit isoliert wird. Pulver wird in die Form gegossen, gepresst und in einem viel schnelleren Zyklus, oft unter einer Minute, ausgeworfen.

Dies macht die Dry-Bag-Technik sauberer und viel besser geeignet für die automatisierte, hochvolumige Massenproduktion eines einzelnen, konsistenten Teiledesigns.

Prozessüberlegungen

Teile, die mit der Wet-Bag-Methode hergestellt werden, haben oft eine weniger präzise Endform und erfordern möglicherweise eine Nachbearbeitung, um enge Maßtoleranzen einzuhalten. Der Dry-Bag-Prozess, der stärker integriert ist, liefert oft konsistentere endkonturnahe Teile.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen isostatischen Pressmethode hängt ausschließlich von Ihrem Produktionsvolumen, der Teilekomplexität und den Kostenzielen ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer, prototypischer oder unterschiedlicher Teile liegt: Die Wet-Bag-Technik ist aufgrund ihrer Werkzeugflexibilität und ihrer unübertroffenen Fähigkeit, eine gleichmäßige Dichte in komplexen Geometrien zu gewährleisten, die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen, automatisierten Massenproduktion eines konsistenten Teils liegt: Die Dry-Bag-Technologie ist aufgrund ihrer schnellen Zykluszeiten, ihres saubereren Betriebs und ihrer Eignung für die Automatisierung weitaus effizienter.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Materialdichte in einem komplexen Teil liegt: Die Anwendung von wirklich isostatischem Druck durch Wet-Bag ist entscheidend für die Schaffung dichter, gleichmäßiger Strukturen ohne die inneren Spannungen, die bei anderen Methoden auftreten.

Das Verständnis dieser grundlegenden Unterschiede versetzt Sie in die Lage, den präzisen Fertigungsprozess auszuwählen, der Ihren Material- und Produktionszielen entspricht.

Zusammenfassungstabelle:

| Aspekt | Wet-Bag CIP | Dry-Bag CIP |

|---|---|---|

| Prozesstyp | Chargenprozess | Automatisiert, kontinuierlich |

| Druckanwendung | Isostatisch (gleichmäßig aus allen Richtungen) | Isostatisch mit integrierter Membran |

| Zykluszeit | Minuten bis über 30 Minuten | Unter 1 Minute |

| Am besten geeignet für | Komplexe Formen, Prototyping, verschiedene Teile | Hochvolumige, konsistente Teileproduktion |

| Dichtegleichmäßigkeit | Hoch, minimiert innere Spannungen | Gut, kann aber je nach Teiledesign variieren |

| Nachbearbeitung | Oft Nachbearbeitung für enge Toleranzen erforderlich | Konsistentere endkonturnahe Teile |

Bereit, die Effizienz Ihres Labors mit präziser Pulververdichtung zu steigern? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die auf die Bedürfnisse von Laboren zugeschnitten sind. Egal, ob Sie an Prototypen oder komplexen Teilen arbeiten, unsere Ausrüstung gewährleistet eine gleichmäßige Dichte und hochwertige Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren spezifischen Anwendungen zugute kommen und Ihre Produktivität steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Isostatische Laborpressformen für das isostatische Pressen

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

Andere fragen auch

- Warum ist eine Kaltisostatische Presse (CIP) für Perowskit-Keramikmembranen notwendig? Erreichen Sie eine maximale CO2-Reduktionseffizienz

- Warum wird eine Kaltisostatische Presse (CIP) für die Bildung von Nb-Ti-Legierungs-Grünlingen benötigt? Dichtegleichmäßigkeit sicherstellen

- Warum sind flexible Formen für die Verdichtung von TiMgSr-Pulvern unerlässlich? Erreichen einer gleichmäßigen Dichte bei der Kaltisostatischen Verpressung

- Welche Vorteile bietet das Kaltisostatische Pressen (CIP) gegenüber dem herkömmlichen Trockenpressen? Erzielung einer homogenen Vorformdichte

- Wie wird Kaltisostatisches Pressen bei der Herstellung von hochschmelzenden Metallen eingesetzt? Beherrschung der Verdichtung von Hochdichtem Material