Im Kern verdichtet der Wet-Bag-Kaltisostatpress- (CIP) Prozess Pulver mithilfe einer gleichmäßigen, hochdruckfähigen Flüssigkeit zu einem festen Objekt. Das Rohpulver wird außerhalb der Hauptausrüstung in eine flexible Form eingeschlossen, die dann in einen flüssigkeitsgefüllten Druckbehälter getaucht wird, wo der Druck aus allen Richtungen ausgeübt wird.

Obwohl der Wet-Bag-CIP-Prozess langsamer ist als alternative Methoden, ist sein entscheidender Vorteil eine unübertroffene Flexibilität. Er eignet sich hervorragend zur Herstellung komplexer, großer oder vielfältiger Teilechargen mit außergewöhnlicher Dichtegleichmäßigkeit, was ihn ideal für Anwendungen macht, bei denen Präzision und Geometrie wichtiger sind als reine Geschwindigkeit.

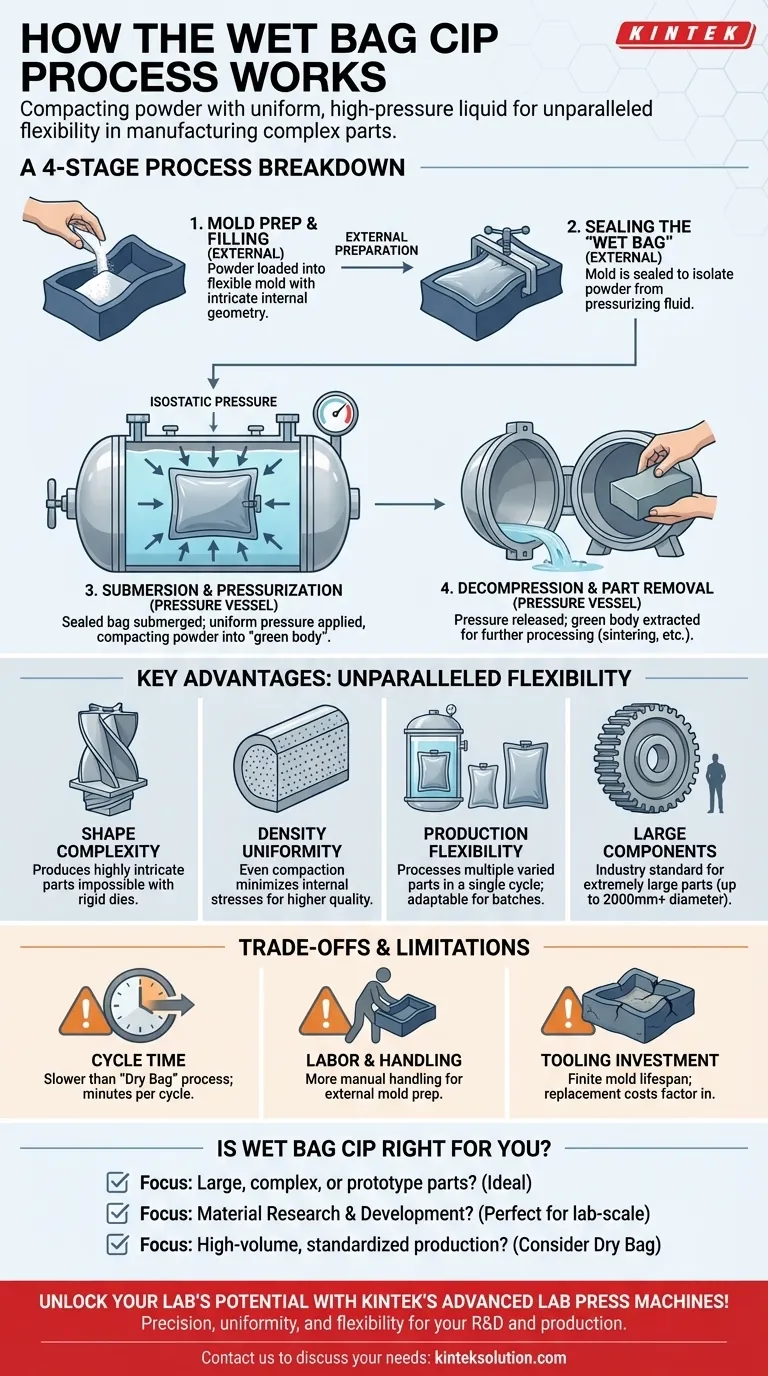

Eine Schritt-für-Schritt-Analyse des Prozesses

Der Wet-Bag-Prozess ist methodisch und besteht aus vier verschiedenen Phasen, wobei der entscheidende Unterschied darin liegt, dass die Form extern vorbereitet und versiegelt wird.

Schritt 1: Formvorbereitung und -füllung

Zunächst wird das pulverförmige Material (wie Keramik-, Metall- oder Verbundpulver) sorgfältig in eine flexible, wiederverwendbare Form geladen. Diese Formen bestehen typischerweise aus Gummi oder Elastomeren und können mit komplizierten inneren Geometrien gestaltet werden.

Schritt 2: Versiegeln des "Wet Bags"

Nach dem Befüllen wird die Form hermetisch versiegelt. Dadurch entsteht ein eigenständiger, wasserdichter „Beutel“, der das Pulver von der unter Druck stehenden Flüssigkeit isoliert. Dieser gesamte Schritt wird außerhalb der Druckkammer durchgeführt.

Schritt 3: Eintauchen und Druckbeaufschlagung

Die versiegelte Form wird dann in einer Hochdruckkammer in ein Hydraulikfluid (oft Wasser oder Öl) getaucht. Die Kammer wird versiegelt, und Hochleistungspumpen erhöhen den Flüssigkeitsdruck, wodurch die Form einem isostatischen Druck ausgesetzt wird – gleiche Kraft aus allen Richtungen.

Dieser gleichmäßige Druck verdichtet das Pulver in der Form zu einem festen, hochdichten Bauteil, das als „Grünkörper“ bezeichnet wird.

Schritt 4: Druckentlastung und Teileentnahme

Nach einer festgelegten Zeit (typischerweise 5 bis 30 Minuten) wird der Druck abgelassen, der Behälter geöffnet und die Form entnommen. Der verdichtete Grünkörper wird dann vorsichtig aus der flexiblen Form entnommen und ist bereit für nachfolgende Bearbeitungsschritte wie Sintern oder Bearbeiten.

Hauptmerkmale und Vorteile

Die externe Formvorbereitung, die den Wet-Bag-Prozess kennzeichnet, ermöglicht direkt seine primären Vorteile in der Fertigung.

Unübertroffene Formenkomplexität

Da die Formen flexibel und extern handhabbar sind, können sie zur Herstellung hochkomplexer und komplizierter Teile gefertigt werden, die mit starren Gesenken unmöglich wären.

Überlegene Dichtegleichmäßigkeit

Die Anwendung von isostatischem Druck gewährleistet, dass sich das Pulver im gesamten Bauteil gleichmäßig verdichtet. Dies minimiert innere Spannungen und führt zu einer vorhersagbaren, gleichmäßigen Schrumpfung während der anschließenden Erhitzung (Sintern), was zu einem qualitativ hochwertigeren Endprodukt führt.

Flexibilität im Produktionsvolumen

Ein einziger Zyklus kann mehrere Beutel gleichzeitig verarbeiten, auch wenn sie unterschiedliche Größen und Formen haben. Dies macht die Methode hochgradig anpassungsfähig für alles, von Kleinserienprototypen bis hin zu größeren Produktionsläufen.

Fähigkeit für sehr große Komponenten

Der Wet-Bag-Prozess ist der Industriestandard für die Herstellung extrem großer Teile. Mit Druckbehältern, die Durchmesser von 2000 mm (über 6,5 Fuß) oder mehr erreichen, können massive Bauteile hergestellt werden, die mit keiner anderen Pressmethode möglich wären.

Verständnis der Kompromisse und Einschränkungen

Kein einzelner Herstellungsprozess ist für jedes Szenario perfekt. Die Flexibilität des Wet-Bag-CIP-Verfahrens geht mit klaren Kompromissen einher, die hauptsächlich Geschwindigkeit und Arbeitsaufwand betreffen.

Die Zykluszeit ist die primäre Einschränkung

Der Prozess ist von Natur aus langsamer als sein „Dry-Bag“-Gegenstück. Die Notwendigkeit, Formen manuell oder halbautomatisch zu füllen, zu versiegeln, zu laden und zu entladen, führt zu Zykluszeiten, die in Minuten und nicht in Sekunden gemessen werden.

Erhöhter Arbeitsaufwand und Handhabung

Die manuelle Handhabung der Formen außerhalb des Behälters macht den Wet-Bag-Prozess arbeitsintensiver. Obwohl Automatisierung helfen kann, erreicht sie nicht die vollautomatisierte, Inline-Natur anderer Hochvolumen-Presstechniken.

Werkzeuginvestitionen und Verschleiß

Die flexiblen Elastomerformen haben eine begrenzte Lebensdauer und verschleißen schließlich, was einen Austausch erforderlich macht. Diese Werkzeugkosten müssen in die Gesamtkosten pro Teil einkalkuliert werden, insbesondere bei der Großserienfertigung.

Ist Wet-Bag-CIP für Ihre Anwendung geeignet?

Die Wahl dieser Methode hängt vollständig von den Prioritäten Ihres Projekts ab. Es ist eine Frage des Abwägens von Geschwindigkeit gegen geometrische Freiheit und Teilequalität.

- Wenn Ihr Hauptaugenmerk auf einer hochvolumigen, standardisierten Produktion liegt: Die langsamere Zykluszeit des Wet-Bag-CIP kann ein erheblicher Engpass sein; ein Dry-Bag-CIP-System ist wahrscheinlich besser geeignet.

- Wenn Ihr Hauptaugenmerk auf der Herstellung großer, komplexer oder Prototypenteile liegt: Wet-Bag-CIP ist die ideale Methode, die eine unübertroffene Designfreiheit und die Möglichkeit bietet, massive Komponenten herzustellen.

- Wenn Ihr Hauptaugenmerk auf Materialforschung und -entwicklung liegt: Die Möglichkeit, in derselben Ausrüstung einfach verschiedene Formen und Größen von Formen zu verwenden, macht diesen Prozess perfekt für Experimente im Labormaßstab und die Materialvalidierung.

Letztendlich ist das Verständnis dieses grundlegenden Kompromisses zwischen Produktionsgeschwindigkeit und Teileflexibilität der Schlüssel zur effektiven Nutzung des Wet-Bag-CIP.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Prozess | Verwendet flexible Formen, die extern versiegelt, in Flüssigkeit getaucht und isostatisch unter Druck gesetzt werden, um Pulver gleichmäßig zu verdichten. |

| Hauptvorteile | Unübertroffene Formenkomplexität, überlegene Dichtegleichmäßigkeit, Flexibilität im Produktionsvolumen, Fähigkeit für große Komponenten. |

| Einschränkungen | Längere Zykluszeiten, erhöhter Arbeits- und Handhabungsaufwand, Werkzeugverschleiß und Austauschkosten. |

| Ideale Anwendungen | Komplexe Teile, große Komponenten, Prototypen, Materialforschung und -entwicklung sowie die Produktion unterschiedlicher Chargen. |

Entfalten Sie das Potenzial Ihres Labors mit den fortschrittlichen Laborpressen von KINTEK! Egal, ob Sie neue Materialien entwickeln oder komplexe Teile herstellen, unsere automatischen Laborpressen, isostatischen Pressen und beheizten Laborpressen liefern präzise, gleichmäßige Ergebnisse für überlegene Dichte und Flexibilität. Lassen Sie uns Ihnen helfen, Ihre Forschung und Entwicklung sowie Ihre Produktionseffizienz zu steigern – kontaktieren Sie uns noch heute, um Ihre spezifischen Bedürfnisse zu besprechen und zu erfahren, wie KINTEK Ihre Laborziele unterstützen kann!

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Isostatische Laborpressformen für das isostatische Pressen

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Labor-Rundform für bidirektionale Presse

Andere fragen auch

- Warum ist eine Kaltisostatische Presse (CIP) für Perowskit-Keramikmembranen notwendig? Erreichen Sie eine maximale CO2-Reduktionseffizienz

- Was sind die Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Hydroxylapatit? Erzielung einer überlegenen Sinterqualität

- Warum sind flexible Formen für die Verdichtung von TiMgSr-Pulvern unerlässlich? Erreichen einer gleichmäßigen Dichte bei der Kaltisostatischen Verpressung

- Warum wird eine Kaltisostatische Presse (CIP) für die Bildung von Nb-Ti-Legierungs-Grünlingen benötigt? Dichtegleichmäßigkeit sicherstellen

- Welche Vorteile bietet eine Labor-Kaltisostatische Presse gegenüber der uniaxialen Pressung für NASICON? Gleichmäßige Dichte erreichen