Im Kern verdichtet die Schockkompressionstechnologie Nanopulver, indem sie diese einer extrem kurzen und intensiven Hochdruck-Stoßwelle aussetzt. Diese Welle kollabiert gewaltsam die Zwischenräume zwischen den Nanopartikeln, was zu einer starken plastischen Verformung und lokalisierter Schmelze an den Partikeloberflächen führt. Dieser Prozess zwingt das Pulver innerhalb von Mikrosekunden in einen vollständig dichten, festen Zustand und „friert“ die Nanostruktur effektiv ein.

Der grundlegende Vorteil der Schockkompression liegt in ihrer Geschwindigkeit. Durch die Konsolidierung des Materials schneller, als die nanoskaligen Körner Zeit zum Wachsen haben, ermöglicht sie die Herstellung dichter, massiver Materialien, die die einzigartigen und wertvollen Eigenschaften ihres nanoskaligen Ursprungs beibehalten.

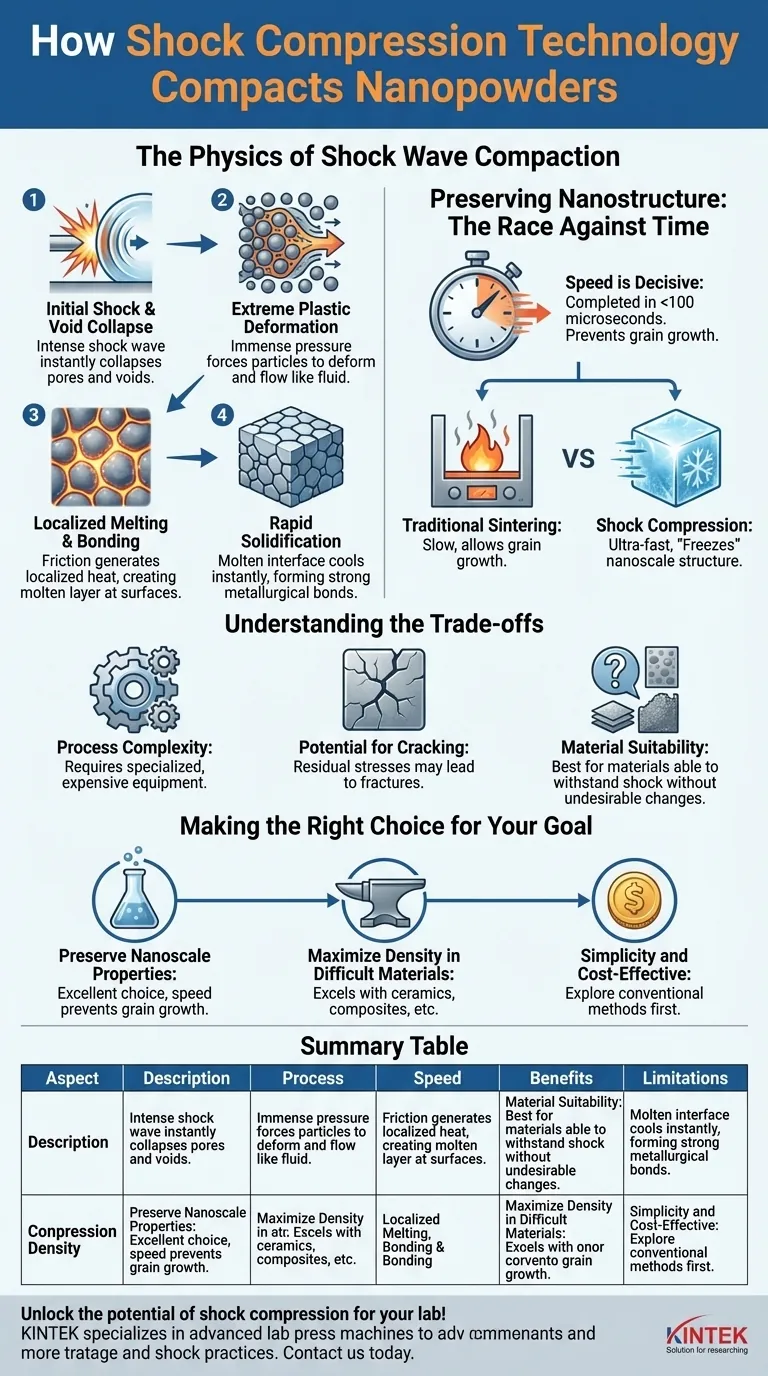

Die Physik der Stoßwellenkompaktierung

Um zu verstehen, warum diese Technik so effektiv ist, müssen wir die Abfolge der Ereignisse aufschlüsseln, die in den Mikrosekunden nach der Initiierung der Stoßwelle stattfinden.

Der anfängliche Schock und der Porenkollaps

Der Prozess beginnt mit der Erzeugung einer starken Stoßwelle, oft durch einen Hochgeschwindigkeitsaufprall oder eine kontrollierte Sprengladung. Während sich diese Welle durch das lose Nanopulver ausbreitet, kollabieren die Poren und Hohlräume zwischen den Partikeln sofort.

Extreme plastische Verformung

Der immense Druck der Stoßwelle, der millionenfach höher sein kann als der atmosphärische Druck, übersteigt die Streckgrenze des Materials. Dies zwingt die festen Nanopartikel dazu, sich wie eine Flüssigkeit zu verformen und zu fließen, wodurch alle verbleibenden Lücken zwischen ihnen gefüllt werden.

Lokalisierte Schmelze und Bindung

Diese starke Verformung und die Reibung zwischen den Partikeln erzeugen eine enorme Wärmemenge, die jedoch stark auf die Oberflächen der Partikel beschränkt ist. Dies erzeugt eine momentane, geschmolzene Schicht an den Partikelgrenzen, während der Kern jedes Nanopartikels fest bleibt.

Schnelle Erstarrung

Da der Großteil des Materials noch relativ kühl ist, erstarrt diese geschmolzene Grenzfläche fast augenblicklich. Diese schnelle Abkühlung erzeugt starke metallurgische Bindungen – wie eine Reihe mikroskopischer Schweißnähte –, die die Partikel zu einem zusammenhängenden, hochdichten Festkörper zusammenhalten.

Warum diese Methode die Nanostruktur bewahrt

Die größte Herausforderung bei der Verdichtung von Nanopulvern ist die Verhinderung des Kornwachstums. Hohe Temperaturen führen dazu, dass sich kleine Nanokristalle zu größeren zusammenlagern, wodurch genau die nanoskaligen Eigenschaften zerstört werden, die man erhalten möchte.

Das Rennen gegen die Zeit

Herkömmliche Methoden wie das Sintern erfordern das Halten des Materials über längere Zeiträume (Minuten bis Stunden) bei hohen Temperaturen. Dies bietet reichlich Zeit und Energie für das Kornwachstum, was die Leistung des Endmaterials beeinträchtigt.

Geschwindigkeit ist der entscheidende Faktor

Die Schockkompression ist ein ultraschneller Prozess, der typischerweise in weniger als 100 Mikrosekunden abgeschlossen ist. Die Erwärmung ist auf die Partikeloberflächen beschränkt und dauert nur einen Augenblick, bevor sie abgeschreckt wird.

Eine „eingefrorene“ Struktur

Diese extreme Geschwindigkeit stellt sicher, dass einfach nicht genügend Zeit für die Massendiffusion bleibt, die das Kornwachstum antreibt. Die endgültige komprimierte Probe ist daher ein dichtes, festes Teil, dessen ursprüngliche nanoskalige Korngrößenstruktur effektiv „eingefroren“ ist.

Die Kompromisse verstehen

Obwohl die Schockkompression leistungsstark ist, handelt es sich um eine spezialisierte Technik mit eigenen Überlegungen.

Prozesskomplexität

Die Erzeugung kontrollierter Hochdruck-Stoßwellen erfordert spezielle und oft teure Ausrüstungen, wie Gasgeschütze oder Sprengstoff-Eindämmungskammern. Dies macht sie weniger zugänglich als herkömmliche ofenbasierte Methoden.

Potenzial für Rissbildung

Die enormen Kräfte und die schnelle Abkühlung können Restspannungen in das komprimierte Material einbringen. Ohne sorgfältige Kontrolle der Parameter der Stoßwelle können diese Spannungen manchmal zu Rissen im Endteil führen.

Materialeignung

Die Technik eignet sich am besten für Materialien, die der Schockbelastung standhalten können, ohne unerwünschte Phasenänderungen zu durchlaufen. Das Ansprechverhalten eines spezifischen Nanopulvers auf extremen Druck und Verformungsgeschwindigkeiten muss sorgfältig geprüft werden.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für eine Kompaktierungsmethode hängt vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf der Bewahrung einzigartiger nanoskaliger Eigenschaften liegt: Die Schockkompression ist eine ausgezeichnete Wahl, da ihre Geschwindigkeit speziell darauf ausgelegt ist, das Kornwachstum zu verhindern, das langsamere Hochtemperaturverfahren plagt.

- Wenn Ihr Hauptaugenmerk darauf liegt, maximale Dichte in schwer zu sinternden Materialien zu erreichen: Diese Technik eignet sich hervorragend zur Konsolidierung von Materialien wie Keramiken, Intermetallverbindungen und Verbundwerkstoffen, die nicht gut auf herkömmliches Sintern reagieren.

- Wenn Ihr Hauptaugenmerk auf Einfachheit und kostengünstiger Produktion liegt: Sie sollten zunächst eher konventionelle Methoden wie das Warmpressen in Betracht ziehen, da die Schockkompression ein komplexerer und spezialisierterer Prozess ist.

Durch die Nutzung der Physik der Mikrosekunden bietet die Schockkompression einen einzigartigen Weg zur Herstellung von Massenmaterialien, die die außergewöhnlichen Eigenschaften der Nanoskala verkörpern.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Prozess | Verwendet intensive Stoßwellen, um Hohlräume zu kollabieren, Partikel zu verformen und eine lokalisierte Schmelze zur Bindung zu erzeugen. |

| Geschwindigkeit | Abgeschlossen in <100 Mikrosekunden; verhindert Kornwachstum durch schnelle Erstarrung. |

| Vorteile | Bewahrt nanoskalige Eigenschaften, erreicht hohe Dichte und verbindet Partikel ohne Sintern. |

| Einschränkungen | Erfordert Spezialausrüstung, Potenzial für Rissbildung und materialspezifische Eignung. |

Entfesseln Sie das Potenzial der Schockkompression für Ihr Labor! KINTEK ist spezialisiert auf fortschrittliche Laborpressen, einschließlich automatischer, isostatischer und beheizter Pressen, die auf die präzise Verdichtung von Nanopulvern zugeschnitten sind. Unsere Lösungen helfen Ihnen, Nanostrukturen effizient zu erhalten und überlegene Materialdichten zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Forschungs- und Produktionsprozesse mit unserer Spitzentechnologie verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Labor-Polygon-Pressform

- Labor-Rundform für bidirektionale Presse

- Isostatische Laborpressformen für das isostatische Pressen

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

Andere fragen auch

- Welche Rolle spielt die Kaltisostatische Pressung (CIP) bei Al-Zn-Mg-Legierungen? Erreichung gleichmäßiger Dichte und struktureller Integrität

- Warum ist eine Kaltisostatische Presse (CIP) für Perowskit-Keramikmembranen notwendig? Erreichen Sie eine maximale CO2-Reduktionseffizienz

- Warum wird eine Kaltisostatische Presse (CIP) für die Bildung von Nb-Ti-Legierungs-Grünlingen benötigt? Dichtegleichmäßigkeit sicherstellen

- Was sind die Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Hydroxylapatit? Erzielung einer überlegenen Sinterqualität

- Warum sind flexible Formen für die Verdichtung von TiMgSr-Pulvern unerlässlich? Erreichen einer gleichmäßigen Dichte bei der Kaltisostatischen Verpressung