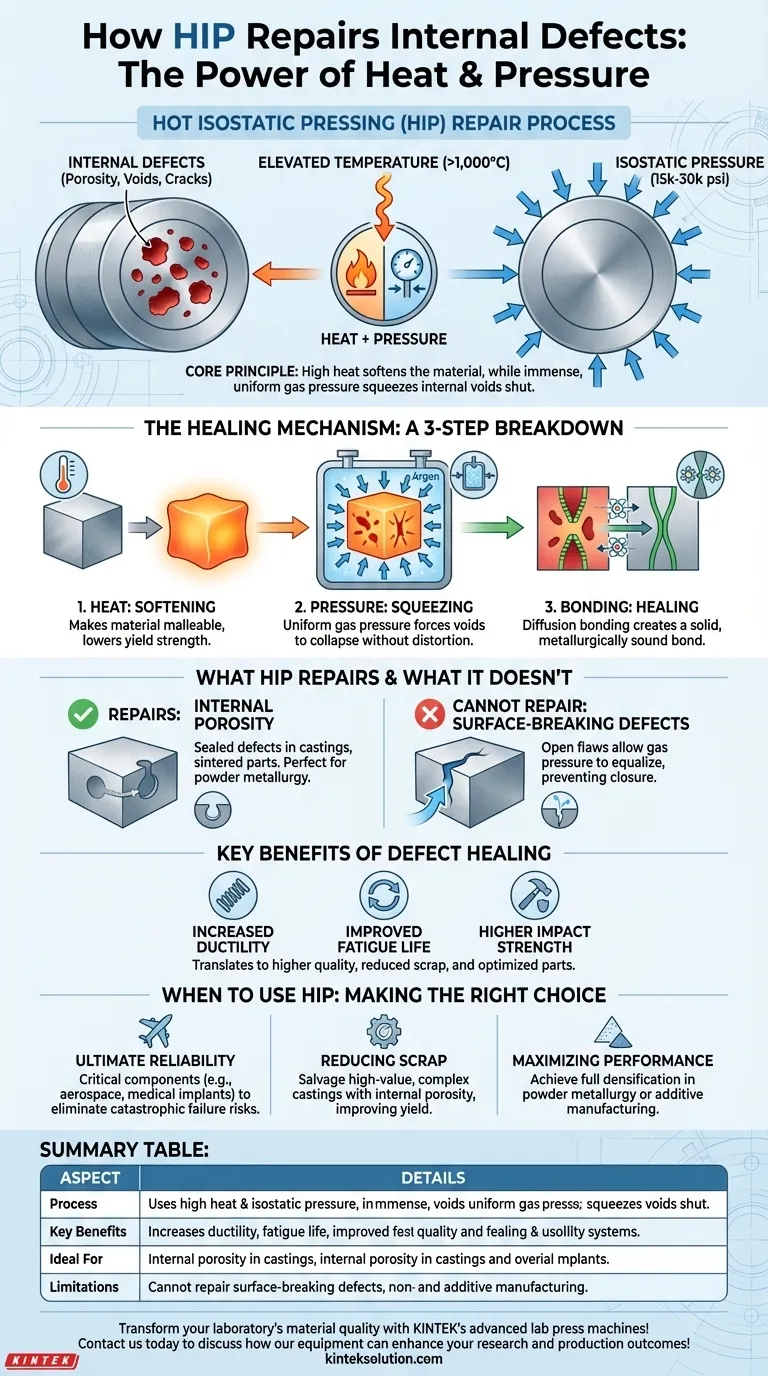

Im Kern repariert das Heißisostatische Pressen (HIP) interne Defekte, indem ein Material extrem hohem, gleichmäßigem Druck bei erhöhter Temperatur ausgesetzt wird. Diese Kombination zwingt das Material zu plastischer Verformung und bewirkt, dass interne Hohlräume, Poren oder Risse auf atomarer Ebene kollabieren und verschweißen, wodurch sie effektiv eliminiert werden.

Das wesentliche Prinzip ist, dass hohe Temperaturen die Festigkeit des Materials reduzieren, während immenser, gasbasierter Druck die Kraft liefert, innere Porosität physisch aus der Existenz zu quetschen und so eine vollständig dichte, homogene Struktur zu schaffen.

Der HIP-Heilungsmechanismus: Eine Aufschlüsselung

Um wirklich zu verstehen, wie HIP als Reparaturprozess funktioniert, ist es notwendig, die unterschiedlichen Rollen zu betrachten, die Temperatur und Druck bei der Transformation der internen Struktur des Materials spielen.

Die Rolle der erhöhten Temperatur

Das „Heiß“ in HIP ist der Wegbereiter. Das Erhitzen einer Komponente auf einen erheblichen Bruchteil ihres Schmelzpunkts (oft über 1.000 °C für Metalllegierungen) senkt ihre Streckgrenze dramatisch.

Dadurch wird das Material formbar, fast wie Modelliermasse. Ohne diese thermische Erweichung wären die Drücke, die zum Schließen von Defekten erforderlich wären, unmöglich hoch.

Die Rolle des isostatischen Drucks

Ein HIP-Gefäß wird mit einem Inertgas, typischerweise Argon, gefüllt, das dann auf immense Drücke – oft zwischen 15.000 und 30.000 psi – gebracht wird.

Der Begriff „isostatisch“ ist entscheidend; er bedeutet, dass der Druck gleichmäßig und gleichzeitig aus allen Richtungen ausgeübt wird. Diese gleichmäßige Kraft sorgt dafür, dass die Komponente nach innen gepresst wird, ohne verzerrt oder zerdrückt zu werden, und nur die Hohlräume geringerer Dichte im Inneren angreift.

Der letzte Schritt: Verformung und Bindung

Da der externe Gasdruck die nun reduzierte innere Festigkeit des Materials bei weitem übersteigt, kollabieren die Wände jeder internen Pore oder jedes Hohlraums nach innen.

Die intensive Hitze und der Druck an den Kontaktflächen des nun geschlossenen Hohlraums bewirken, dass Atome über die Grenze wandern. Dieser Prozess, bekannt als Diffusionsbonden, erzeugt eine solide, metallurgisch einwandfreie Verbindung und heilt den Defekt dauerhaft.

Verständnis der Einschränkungen und Anwendungen

Obwohl leistungsstark, ist HIP keine Universallösung für alle Materialfehler. Das Verständnis seiner spezifischen Fähigkeiten und Einschränkungen ist für seinen effektiven Einsatz unerlässlich.

Was es repariert: Innere Porosität

HIP ist außerordentlich effektiv bei der Beseitigung interner Hohlräume, die vollständig von der Oberfläche abgedichtet sind.

Deshalb ist es ein Standardverfahren zur Verbesserung von Bauteilen, die durch Gießen und Sintern (Pulvermetallurgie) hergestellt werden und anfällig für mikroskopische Gasblasen oder unvollständige Bindungen zwischen Partikeln sind.

Was es nicht reparieren kann: Oberflächennahe Defekte

Dies ist die wichtigste Einschränkung des HIP-Verfahrens. Wenn ein Riss oder eine Pore zur Oberfläche des Bauteils hin offen ist, dringt das unter Druck stehende Gas einfach in den Fehler ein.

Wenn das Gas den Defekt füllt, gleicht sich der Druck im Hohlraum dem Außendruck an, und es steht keine Druckkraft zur Verfügung, um ihn zu schließen. Der Defekt bleibt unverändert.

Hauptvorteile der Defektheilung

Durch die Beseitigung innerer Porosität verbessert HIP die mechanischen Eigenschaften eines Materials dramatisch. Dazu gehören erhöhte Duktilität, Ermüdungslebensdauer und Schlagzähigkeit.

Für Hersteller bedeutet dies direkt ein qualitativ hochwertigeres Endprodukt, eine deutliche Reduzierung der Ausschussraten für hochwertige Gussteile und die Möglichkeit, Teile zu entwerfen, die näher an ihren theoretischen Grenzen arbeiten.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, ob ein HIP-Zyklus integriert werden soll, ist eine strategische Entscheidung, die auf dem Wert, der Anwendung und dem Ausfallrisiko Ihrer Komponente basiert.

- Wenn Ihr Hauptaugenmerk auf ultimativer Zuverlässigkeit liegt: Für kritische Komponenten in der Luft- und Raumfahrt, medizinischen Implantaten oder der Energieerzeugung ist HIP ein unverzichtbarer Schritt, um interne Defekte zu beseitigen, die einen katastrophalen Ausfall auslösen könnten.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung von Ausschuss liegt: Bei komplexen, hochwertigen Gussteilen, die ohne interne Porosität schwer herzustellen sind, kann HIP eingesetzt werden, um Teile zu retten, die sonst abgelehnt würden, wodurch die Ausbeute drastisch verbessert wird.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Materialleistung liegt: Für Komponenten, die durch Pulvermetallurgie oder additive Fertigung hergestellt werden, wird HIP verwendet, um eine vollständige Verdichtung zu erreichen und so das maximale Potenzial an Festigkeit und Haltbarkeit des Materials freizusetzen.

Letztendlich ermöglicht Ihnen das Heißisostatische Pressen, eine gute Komponente in eine perfekte zu verwandeln, indem sie von innen heraus geheilt wird.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Prozess | Verwendet hohe Temperatur und isostatischen Druck, um interne Defekte durch plastische Verformung und Diffusionsbonden zu schließen. |

| Hauptvorteile | Erhöht Duktilität, Ermüdungslebensdauer und Schlagzähigkeit; reduziert Ausschussraten; verbessert die Materialhomogenität. |

| Ideal für | Interne Porosität in Gussteilen, Sinterteilen und Komponenten aus additiver Fertigung. |

| Einschränkungen | Kann oberflächennahe Defekte aufgrund des Gasausgleichsdrucks nicht reparieren. |

Transformieren Sie die Materialqualität Ihres Labors mit den fortschrittlichen Laborpressen von KINTEK! Ob Sie mit Gussteilen, Sintermetallen oder additiv gefertigten Teilen arbeiten, unsere HIP-Lösungen – einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen – liefern präzise Defektheilung für überragende Leistung und Zuverlässigkeit. Lassen Sie nicht zu, dass interne Fehler Ihr Potenzial einschränken – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Geräte Ihre Forschungs- und Produktionsergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Warm-Isostatische Presse für Festkörperbatterieforschung Warm-Isostatische Presse

- Automatische beheizte hydraulische Hochtemperatur-Pressmaschine mit beheizten Platten für das Labor

- Manuelle beheizte hydraulische Laborpresse mit heißen Platten

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für das Labor

- Geteilte automatische beheizte hydraulische Pressmaschine mit beheizten Platten

Andere fragen auch

- Welche Branchen nutzen üblicherweise die Warm-Isostatische-Pressung? Steigern Sie die Komponentenqualität in der Luft- und Raumfahrt, Medizin und mehr

- Was ist der Mechanismus einer Warm-Isostatischen Presse (WIP) bei Käse? Meistere die Kaltpasteurisierung für überlegene Sicherheit

- Wie optimieren Hochpräzisions-Heiz- und Druckregelsysteme WIP? Verbesserung der Materialdichte und -integrität

- Wie verdichtet das interne Heizsystem einer Warm-Isostatischen Presse (WIP) Pentacen? Optimierung der Materialstabilität

- Warum ist das Erhitzen des flüssigen Mediums beim Warm-Isostatischen Pressen wichtig? Für eine gleichmäßige Verdichtung und Qualität