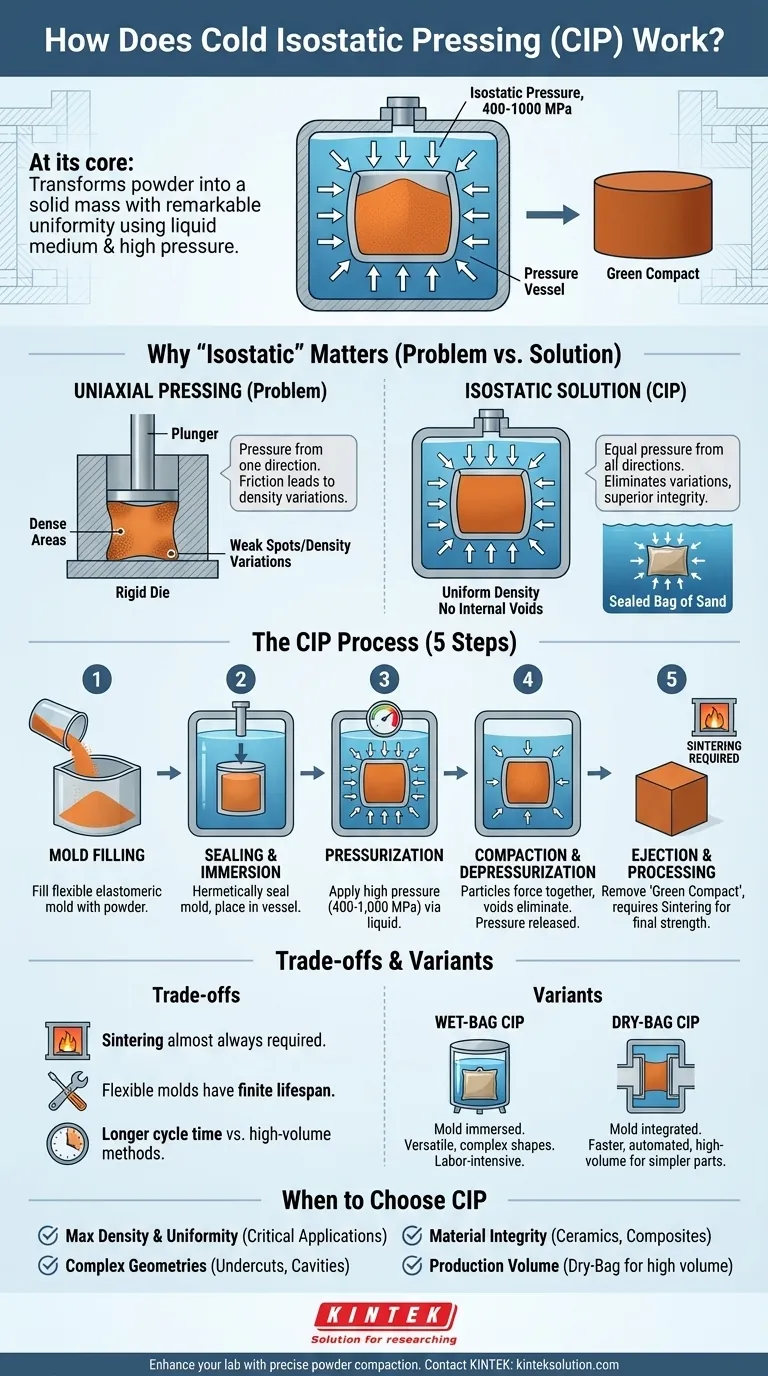

Im Wesentlichen ist das Kalt-Isostatische Pressen (KIP) ein Fertigungsverfahren, das Pulver mit bemerkenswerter Gleichmäßigkeit in eine feste Masse umwandelt. Dabei wird das Pulver in eine versiegelte, flexible Form gegeben, in einer Flüssigkeit in einem Druckbehälter untergetaucht und von allen Seiten extrem hohem Druck ausgesetzt. Dieser gleichmäßige, oder „isostatische“, Druck verdichtet das Pulver zu einem kohärenten Objekt mit konsistenter Dichte und Festigkeit.

Das grundlegende Problem beim traditionellen Pressen ist, dass Druck aus einer Richtung Schwachstellen und Dichteunterschiede erzeugt. Das Kalt-Isostatische Pressen löst dieses Problem, indem es ein flüssiges Medium verwendet, um auf jede Oberfläche des Bauteils gleichen Druck auszuüben, was zu einem festen Teil mit außergewöhnlicher struktureller Integrität führt.

Das Grundprinzip: Warum „Isostatisch“ wichtig ist

Der Schlüssel zum Verständnis von KIP ist das Konzept des isostatischen Drucks, der die Grundlage für seine überragenden Ergebnisse im Vergleich zu konventionelleren Methoden bildet.

Das Problem beim uniaxialen Pressen

Beim traditionellen uniaxialen Pressen wird ein Pulver in einer starren Matrize durch einen sich in eine einzelne Richtung bewegenden Stempel verdichtet. Dies erzeugt Reibung an den Matrizenwänden, was eine gleichmäßige Druckverteilung verhindert.

Das Ergebnis ist ein Teil mit erheblichen Dichteunterschieden – dichter nahe dem Stempel und weniger dicht in den Ecken und Bereichen, die weit von der Druckquelle entfernt sind. Diese Bereiche geringer Dichte werden zu Schwachstellen und können zu Fehlern führen.

Die isostatische Lösung

KIP überwindet diese Einschränkung durch die Anwendung von isostatischem Druck – Druck, der in alle Richtungen gleich ist. Indem eine versiegelte, flexible Form in eine Flüssigkeit (wie Wasser oder Öl) getaucht und die Flüssigkeit unter Druck gesetzt wird, wirkt der Druck gleichmäßig auf jede Oberfläche der Form.

Stellen Sie sich vor, Sie drücken einen versiegelten Sandsack tief unter Wasser zusammen. Der Wasserdruck würde den Beutel von allen Seiten gleichmäßig komprimieren und den Sand viel gleichmäßiger verdichten, als wenn Sie nur von oben darauf drücken würden. Dies ist das Prinzip, das es KIP ermöglicht, interne Hohlräume zu eliminieren und ein hoch gleichmäßiges „Grünteil“ zu erzeugen.

Der KIP-Prozess Schritt für Schritt

Der Prozess ist eine systematische Methode zur Erzielung dieser gleichmäßigen Verdichtung. Obwohl spezifische Parameter variieren, bleiben die Kernschritte konsistent.

Schritt 1: Formfüllung

Der Prozess beginnt mit dem Befüllen einer flexiblen, elastomeren Form mit dem Pulvermaterial. Diese Form, typischerweise aus Gummi oder Polyurethan, ist in der Negativform des gewünschten Endteils gestaltet.

Schritt 2: Versiegelung und Eintauchen

Die gefüllte Form wird hermetisch versiegelt, um das Pulver vor dem umgebenden flüssigen Medium zu schützen. Anschließend wird sie in die Kammer eines Hochdruckbehälters gelegt.

Schritt 3: Druckbeaufschlagung

Der Behälter wird mit einer Flüssigkeit gefüllt und Druck wird ausgeübt, oft im Bereich von 400 bis 1.000 MPa (oder 60.000 bis 150.000 psi). Dieser immense Druck wird durch die Flüssigkeit übertragen und gleichmäßig auf die gesamte Oberfläche der flexiblen Form ausgeübt.

Schritt 4: Verdichtung und Druckentlastung

Unter diesem intensiven Druck werden die Pulverpartikel zusammengepresst, wodurch die Dichte des Materials drastisch erhöht und Hohlräume beseitigt werden. Nach einer vorher festgelegten Zeit wird der Druck langsam abgelassen und die Flüssigkeit aus dem Behälter abgelassen.

Schritt 5: Entnahme und Weiterverarbeitung

Das verdichtete Teil, jetzt als Grünling bezeichnet, wird aus der Form entnommen. Es besitzt genügend Festigkeit, um gehandhabt zu werden, erfordert jedoch typischerweise einen anschließenden Hochtemperaturprozess wie das Sintern, um die Partikel zu verbinden und seine endgültigen mechanischen Eigenschaften zu erreichen.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist KIP keine Universallösung. Das Verständnis seiner Einschränkungen ist entscheidend für eine korrekte Anwendung.

Sintern ist fast immer erforderlich

Ein durch KIP hergestelltes Teil ist nicht fertig. Der Prozess erzeugt einen hoch gleichmäßigen Grünling, aber die Materialpartikel sind nur mechanisch miteinander verriegelt. Ein sekundärer thermischer Prozess wie das Sintern ist notwendig, um starke metallurgische Bindungen zu schaffen und die endgültige Festigkeit und Haltbarkeit zu erreichen.

Werkzeuge und Zykluszeit

Die beim KIP verwendeten flexiblen Formen haben eine begrenzte Lebensdauer und sind weniger haltbar als die gehärteten Stahlwerkzeuge, die beim uniaxialen Pressen verwendet werden. Darüber hinaus kann der Prozess des Ladens, Druckbeaufschlagens und Druckentlastens des Behälters zu längeren Zykluszeiten im Vergleich zu anderen Hochvolumenmethoden führen.

Prozessvarianten: Nass-Beutel vs. Trocken-Beutel

Es gibt zwei Hauptmethoden zur Durchführung von KIP:

- Nass-Beutel-KIP: Die versiegelte Form wird direkt in die Druckflüssigkeit eingetaucht. Dies ist sehr vielseitig für komplexe Formen sowie Forschung und Entwicklung, aber arbeitsintensiver.

- Trocken-Beutel-KIP: Die flexible Form ist ein integrierter Bestandteil des Druckbehälters selbst. Pulver wird in die Form gefüllt, und die Druckflüssigkeit ist in einer separaten Kammer enthalten. Dies ist schneller, einfacher zu automatisieren und für die Großserienproduktion einfacherer Teile geeignet.

Wann man sich für Kalt-Isostatisches Pressen entscheidet

Ihre Entscheidung für KIP sollte sich nach den spezifischen Anforderungen Ihres Endbauteils richten.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Gleichmäßigkeit liegt: KIP ist die überlegene Wahl zur Eliminierung interner Fehler und zur Erzielung konsistenter Materialeigenschaften, was für Hochleistungsanwendungen entscheidend ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Geometrien liegt: Die flexible Form ermöglicht die Herstellung von Teilen mit Hinterschnitten, internen Hohlräumen oder hohen Seitenverhältnissen, die mit starren Werkzeugen unmöglich wären.

- Wenn Ihr Hauptaugenmerk auf der Materialintegrität für kritische Komponenten liegt: KIP ist unerlässlich für fortschrittliche Keramiken, Pulvermetalle und Verbundwerkstoffe, bei denen versteckte interne Hohlräume zu katastrophalen Ausfällen führen könnten.

- Wenn Ihr Hauptaugenmerk auf dem Produktionsvolumen liegt: Trocken-Beutel-KIP kann für eine effiziente Produktion automatisiert werden, während Nass-Beutel-KIP unübertroffene Designflexibilität für Prototypen und Kleinserienfertigung bietet.

Durch die Nutzung des gleichmäßigen Fluiddrucks ermöglicht KIP Ingenieuren die Herstellung hochintegrierter Bauteile, die mit herkömmlichen Pressverfahren einfach nicht möglich wären.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Prozessart | Kalt-Isostatisches Pressen (KIP) |

| Schlüsselprinzip | Gleichmäßiger Druck durch flüssiges Medium |

| Druckbereich | 400–1.000 MPa (60.000–150.000 psi) |

| Hauptschritte | Formfüllung, Versiegelung, Druckbeaufschlagung, Verdichtung, Entnahme |

| Ergebnis | Grünling, der gesintert werden muss |

| Am besten geeignet für | Komplexe Formen, hohe Dichte, kritische Bauteile |

| Varianten | Nass-Beutel (flexibel), Trocken-Beutel (automatisiert) |

Bereit, die Fähigkeiten Ihres Labors mit präziser Pulververdichtung zu verbessern? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die auf Ihre Laboranforderungen für gleichmäßige, hochdichte Teile zugeschnitten sind. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Materialintegrität und Effizienz verbessern können – jetzt Kontakt aufnehmen!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Labor-Polygon-Pressform

Andere fragen auch

- Welche Vorteile bietet das elektrische Kaltisostatische Pressen (CIP) gegenüber dem manuellen CIP? Steigerung von Effizienz und Konsistenz

- Warum wird eine Kaltisostatische Presse (CIP) für die Bildung von Nb-Ti-Legierungs-Grünlingen benötigt? Dichtegleichmäßigkeit sicherstellen

- Was ist die spezifische Funktion einer Kaltisostatischen Presse (CIP)? Verbesserung der Kohlenstoffimpfung in Mg-Al-Legierungen

- Welche Rolle spielt eine Kaltisostatische Presse (CIP) bei der Verdichtung von HAp/Col? Überlegene knochenähnliche Festigkeit erzielen

- Warum wird Kaltisostatisches Pressen (CIP) gegenüber einfachem uniaxialem Pressen für Zirkonoxid bevorzugt? Erreichen einer gleichmäßigen Dichte.