Die Gleichmäßigkeit, die durch Kaltisostatisches Pressen (CIP) erzielt wird, beruht auf einem grundlegenden Prinzip: der gleichzeitigen und gleichen Druckanwendung aus allen Richtungen. Dies ist möglich, da das Bauteil, typischerweise ein Pulver, das in einer flexiblen Form gehalten wird, in eine Flüssigkeit getaucht wird, die dann unter Druck gesetzt wird. Nach dem Pascalschen Gesetz wird dieser Druck gleichmäßig durch die Flüssigkeit übertragen, wodurch sichergestellt wird, dass jeder Teil des Bauteils im gleichen Maße verdichtet wird, was zu einer außergewöhnlich gleichmäßigen Dichte und Festigkeit führt.

Der entscheidende Vorteil von CIP ist nicht nur die Verdichtung, sondern die isotrope (in alle Richtungen gleichmäßige) Natur dieser Verdichtung. Im Gegensatz zu traditionellen Methoden, die gerichtete Schwächen erzeugen, schafft CIP eine Grundlage gleichmäßiger Dichte, die sich direkt in vorhersehbare, hochleistungsfähige Endteile übersetzt.

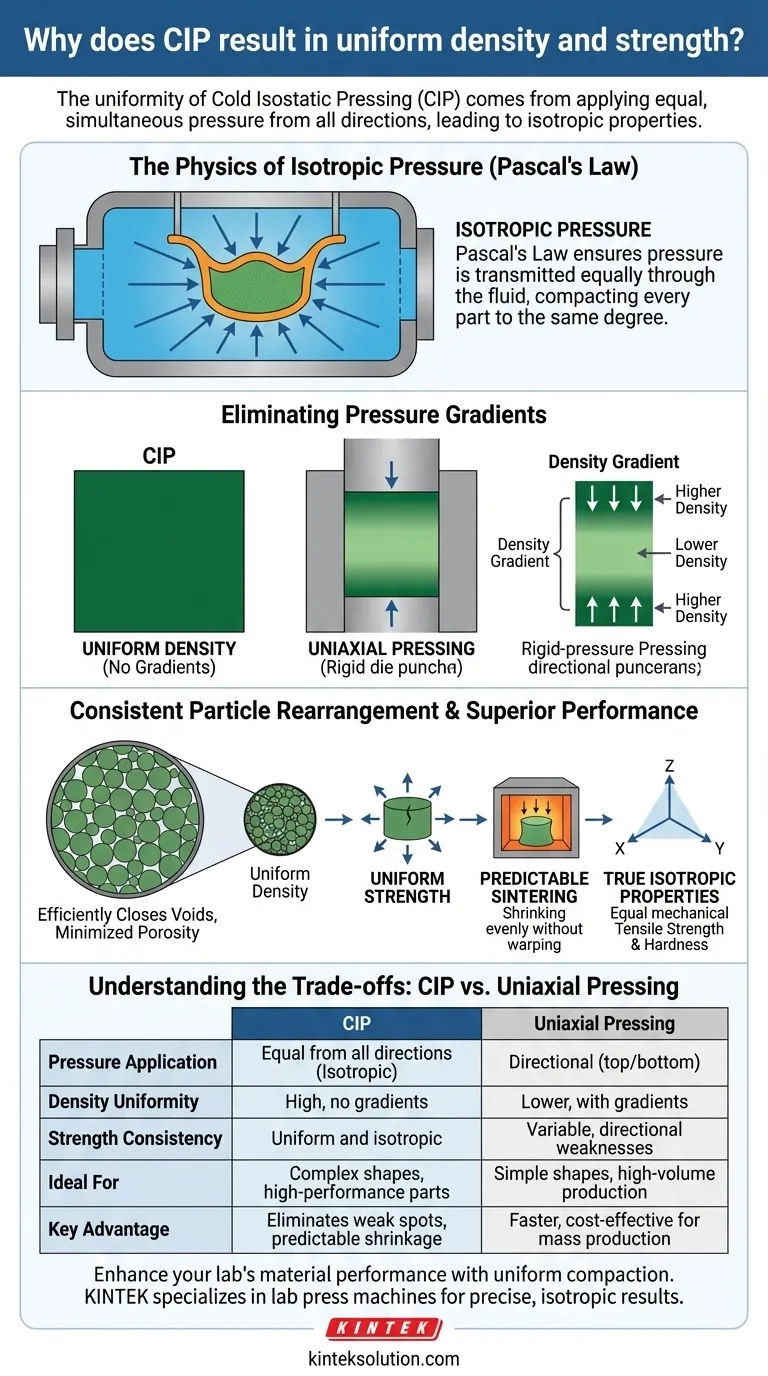

Die Physik des isotropen Drucks

Um zu verstehen, warum CIP so effektiv ist, müssen wir uns zunächst die Physik der Druckanwendung ansehen. Der Erfolg der Methode beruht auf ihrer Fähigkeit, die Einschränkungen des traditionellen Pressens zu überwinden.

Pascals Gesetz in Aktion

Im Mittelpunkt von CIP steht Pascals Gesetz. Dieses Prinzip besagt, dass eine Druckänderung an einem beliebigen Punkt in einer eingeschlossenen Flüssigkeit ungeschwächt an jeden anderen Punkt übertragen wird.

In einem CIP-System wird das pulverförmige Material in einer flexiblen Form versiegelt und in ein Hochdruckgefäß gelegt, das mit einer Flüssigkeit (wie Wasser oder Öl) gefüllt ist. Wenn das Gefäß unter Druck gesetzt wird, drückt dieser Druck gleichmäßig aus jedem erdenklichen Winkel auf die Form.

Beseitigung von Druckgradienten

Dies steht in starkem Kontrast zum einachsigen Pressen, bei dem der Druck aus ein oder zwei Richtungen (z. B. oben und unten) ausgeübt wird. Bei dieser Methode führt die Reibung zwischen dem Pulver und den starren Werkzeugwänden dazu, dass der Druck abfällt, während er sich durch das Pulver bewegt.

Das Ergebnis des einachsigen Pressens ist ein Dichtegradient, bei dem das Teil in der Nähe der Stempel am dichtesten und in der Mitte sowie in der Nähe der Werkzeugwände weniger dicht ist. CIP hat keine Werkzeugwände, die diese Reibung erzeugen könnten, wodurch diese häufige Fehlerquelle vollständig eliminiert wird.

Konsistente Partikelneuanordnung

Der gleichmäßige, allseitige Druck ermöglicht es den Pulverpartikeln, sich über das gesamte Volumen hinweg mit unglaublicher Konsistenz neu anzuordnen und zu verdichten. Dieser Prozess schließt Hohlräume zwischen den Partikeln effizient.

Durch die Minimierung der Porosität auf gleichmäßige Weise erzeugt CIP ein "Grünteil" (den vorgesinterten Zustand), das frei von den internen Schwachstellen ist, die andere Methoden plagen.

Von gleichmäßiger Dichte zu überlegener Leistung

Gleichmäßige Dichte ist nicht das Endziel; sie ist das Mittel, um ein Bauteil mit zuverlässigen und vorhersehbaren mechanischen Eigenschaften zu erhalten.

Gleichmäßige Dichte erzeugt gleichmäßige Festigkeit

Die Festigkeit eines pulvermetallurgischen oder keramischen Teils hängt direkt von seiner Dichte ab. Bereiche mit geringerer Dichte (höherer Porosität) sind von Natur aus schwächer.

Diese porösen Bereiche wirken als Spannungskonzentratoren, die Ausgangspunkte für Risse sind, die entstehen und sich ausbreiten, wenn das Teil unter Belastung steht. Da CIP diese Variationen minimiert, hat das resultierende Bauteil eine durchgängig konstante Festigkeit.

Vorhersehbares Schrumpfen während des Sinterns

Die meisten gepressten Teile müssen gesintert werden – ein Hochtemperaturprozess, der die Partikel miteinander verschmilzt, um die endgültige Festigkeit zu erreichen. Während des Sinterns schrumpft das Teil.

Wenn ein Teil eine ungleichmäßige Dichte aufweist, schrumpft es ungleichmäßig, was zu Verzug, Rissbildung oder Maßungenauigkeiten führen kann. Die gleichmäßige Dichte, die durch CIP bereitgestellt wird, stellt sicher, dass das Teil vorhersehbar und gleichmäßig schrumpft, was zu einem Endprodukt führt, das der Designabsicht entspricht.

Wirklich isotrope Eigenschaften

Der ultimative Vorteil ist ein Bauteil mit isotropen Eigenschaften. Das bedeutet, dass seine mechanischen Eigenschaften, wie Zugfestigkeit und Härte, unabhängig von der Richtung, in der sie gemessen werden, gleich sind. Dies ist entscheidend für Hochleistungsanwendungen, bei denen Spannungen aus komplexen, multidirektionalen Quellen stammen können.

Verständnis der Kompromisse: CIP vs. einachsiges Pressen

Keine einzelne Methode ist perfekt für jede Anwendung. Die Wahl zwischen CIP und traditionelleren Methoden beinhaltet klare Kompromisse.

CIP: Für ultimative Gleichmäßigkeit

CIP ist die ideale Wahl für Teile, bei denen strukturelle Integrität und vorhersehbare Leistung nicht verhandelbar sind. Es eignet sich hervorragend zur Herstellung komplexer Geometrien, die in einem starren Werkzeug unmöglich gleichmäßig zu pressen wären.

Einachsiges Pressen: Für Geschwindigkeit und Volumen

Einachsiges Pressen ist deutlich schneller, leichter zu automatisieren und pro Teil kostengünstiger. Es ist die dominante Methode zur Herstellung großer Stückzahlen einfacher Formen wie Industriebuchsen, Zahnräder oder pharmazeutische Tabletten.

Der Kernunterschied: Kontrolle vs. Geschwindigkeit

Der grundlegende Kompromiss besteht zwischen der präzisen, gleichmäßigen Kontrolle von CIP und der reinen Geschwindigkeit des einachsigen Pressens. Der gerichtete Druck einachsiger Methoden ist ihre größte Schwäche aus Qualitätssicht, aber ihre größte Stärke aus Produktionsgeschwindigkeitssicht.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Pulververdichtungsmethode hängt vollständig von der geometrischen Komplexität und den Leistungsanforderungen Ihres Endbauteils ab.

- Wenn Ihr Hauptaugenmerk auf maximaler struktureller Integrität und isotroper Festigkeit liegt: CIP ist die überlegene Wahl, da sein gleichmäßiger Druck eine konstante Dichte garantiert und interne Schwachstellen eliminiert.

- Wenn Ihr Hauptaugenmerk auf der Produktion großer Stückzahlen einfacher Formen liegt: Einachsiges Pressen ist kostengünstiger und schneller, vorausgesetzt, Sie können ein gewisses Maß an Dichteabweichungen in Ihr Design einbeziehen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Formen ohne Defekte liegt: CIP zeichnet sich aus, da die flexible Form und der gleichmäßige Druck die Spannungskonzentrationen und Rissbildung verhindern, die beim Pressen komplexer Geometrien in einem starren Werkzeug häufig auftreten.

Letztendlich ist die Herstellung von Hochleistungsmaterialien ein Spiel der Kontrolle, und CIP bietet die gleichmäßigste Kontrolle über die Partikelverdichtung, die verfügbar ist.

Zusammenfassungstabelle:

| Aspekt | CIP (Kaltisostatisches Pressen) | Einachsiges Pressen |

|---|---|---|

| Druckanwendung | Gleichmäßig aus allen Richtungen (isotrop) | Gerichtet (oben/unten) |

| Dichtegleichmäßigkeit | Hoch, keine Gradienten | Geringer, mit Gradienten |

| Festigkeitskonsistenz | Gleichmäßig und isotrop | Variabel, gerichtete Schwächen |

| Ideal für | Komplexe Formen, Hochleistungsteile | Einfache Formen, Großserienproduktion |

| Hauptvorteil | Eliminiert Schwachstellen, vorhersehbares Schrumpfen | Schneller, kostengünstiger für die Massenproduktion |

Bereit, die Materialleistung Ihres Labors mit gleichmäßiger Verdichtung zu verbessern? KINTEK ist auf Laborpressmaschinen spezialisiert, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die entwickelt wurden, um präzise, isotrope Ergebnisse für Ihre Hochleistungsanwendungen zu liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Prozesse optimieren und zuverlässige, fehlerfreie Teile gewährleisten können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Automatische hydraulische Laborpresse Labor-Pressmaschine für Pellets

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

Andere fragen auch

- Wie funktioniert das Trockenbeutelverfahren bei der Kaltisostatischen Verpressung? Beschleunigen Sie Ihre Pulververdichtung für hohe Stückzahlen

- Wie schneidpresst man kaltisostatisch im Vergleich zum Spritzgießen? Wählen Sie das beste Verfahren für Ihre Materialien und Ihr Volumen

- Welche Faktoren beeinflussen die Effizienz des kalten isostatischen Pressens? Optimieren Sie Pulver und Werkzeuge für bessere Ergebnisse

- Warum wird eine Laborpresse für die Kaltisostatische Pressung (CIP) von Kohlenstoff-13 verwendet? Erzielung hochreiner fester Ziele

- Wie unterscheidet sich Heiß-Isostatisches Pressen (HIP) vom Kalt-Isostatischen Pressen (CIP)? Die wichtigsten Unterschiede in Prozess und Anwendungen