Kurz gesagt, flexible Formen sind für die isostatische Verdichtung unerlässlich, da sie als Barriere dienen, die einen gleichmäßigen, allseitigen Druck von einer Flüssigkeit auf ein Pulver überträgt. Diese einzigartige Fähigkeit ermöglicht es dem Prozess, Teile mit hochkomplexen Geometrien zu formen und, was noch wichtiger ist, sicherzustellen, dass das Pulver mit einer außergewöhnlich gleichmäßigen Dichte verdichtet wird.

Die Kernfunktion einer flexiblen Form besteht nicht nur darin, eine Form zu definieren, sondern als Medium zu fungieren, durch das "isostatischer" (von allen Seiten gleicher) Druck ausgeübt wird. Dieser gleichmäßige Druck ist der Schlüssel zur Herstellung hochintegrierter Komponenten, die frei von den inneren Spannungen sind, die bei Teilen auftreten, die mit traditionellen Methoden hergestellt wurden.

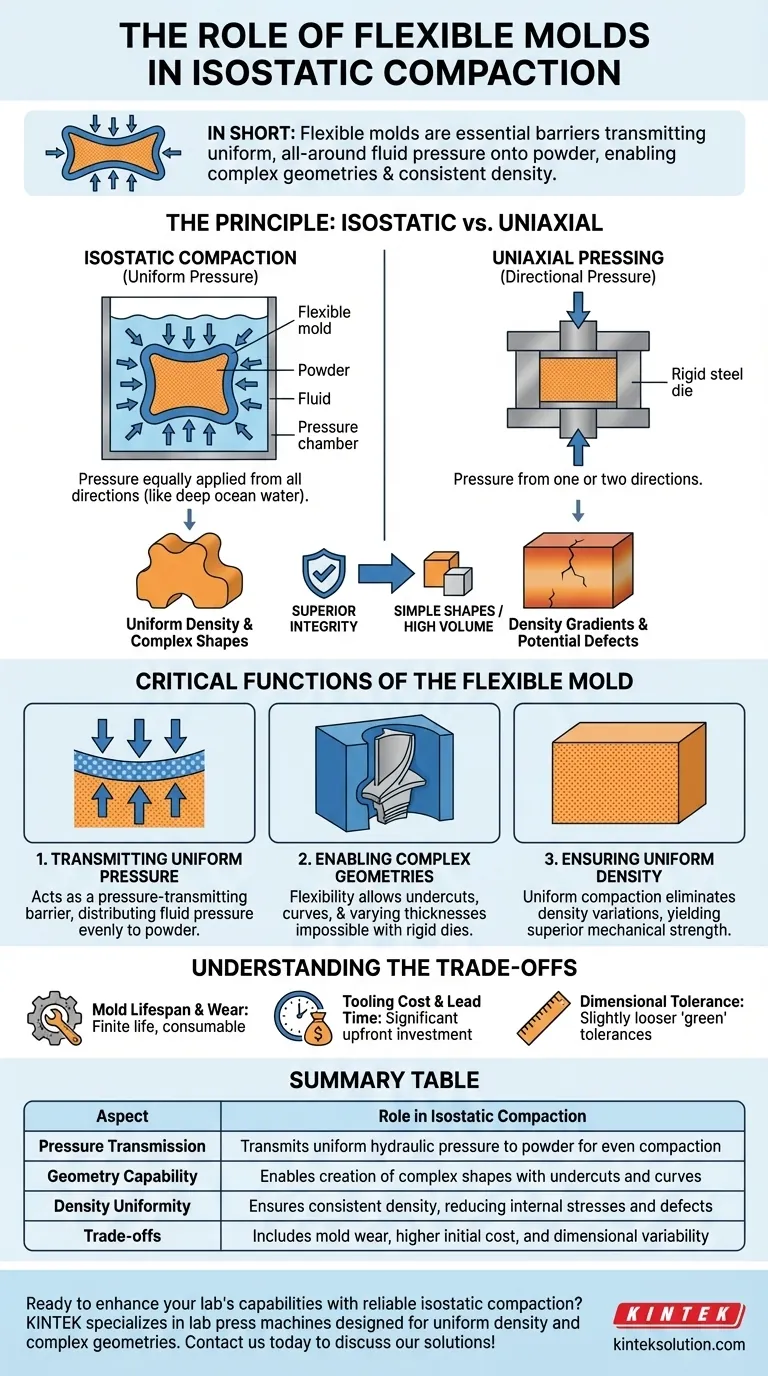

Das Prinzip der isostatischen Verdichtung

Um die Rolle der Form zu verstehen, müssen Sie zunächst den Prozess verstehen, den sie ermöglicht. Die isostatische Verdichtung unterscheidet sich grundlegend vom herkömmlichen Pulverpressen.

Die Bedeutung von "isostatisch"

Der Begriff isostatisch bedeutet "gleichmäßiger Druck". Bei diesem Herstellungsverfahren wird eine mit Pulver gefüllte flexible Form in einem Hochdruckbehälter in eine Flüssigkeit getaucht.

Anschließend wird Druck auf die Flüssigkeit ausgeübt, die ihrerseits diesen Druck gleichmäßig auf alle Oberflächen der flexiblen Form ausübt. Dies ist vergleichbar mit der Art und Weise, wie Wasserdruck auf ein U-Boot tief im Ozean wirkt – er ist aus jeder Richtung gleich.

Kontrast zur uniaxialen Verdichtung

Dies steht in starkem Kontrast zum traditionellen uniaxialen Pressen, das starre Stahlwerkzeuge verwendet. Bei dieser Methode wird der Druck nur aus einer oder zwei Richtungen (oben und unten) ausgeübt.

Dieser gerichtete Druck erzeugt Dichtegradienten und innere Spannungen im Teil, die während der nachfolgenden Sinterphase (Erhitzung) zu Verzug, Rissen oder Versagen führen können.

Die entscheidende Funktion der flexiblen Form

Die flexible Form ist kein optionales Zubehör; sie ist die Kerntechnologie, die den gesamten isostatischen Prozess erst möglich macht. Ihre Rolle ist zweifach: Formgebung und Druckübertragung.

1. Übertragung von gleichmäßigem Druck

Die Hauptaufgabe der Form besteht darin, eine druckübertragende Barriere zu sein. Sie hält das Pulver umschlossen und getrennt von der umgebenden Flüssigkeit (typischerweise Wasser oder Öl).

Da die Form aus einem flexiblen, elastomeren Material wie Gummi oder Polyurethan besteht, widersteht sie dem hydraulischen Druck nicht. Stattdessen überträgt sie ihn getreu und gleichmäßig direkt auf das Pulver im Inneren und verdichtet es von allen Seiten.

2. Ermöglichung komplexer Geometrien

Die Flexibilität der Form ermöglicht die Herstellung komplizierter Formen mit Hinterschnitten, komplexen Kurven und variierenden Wandstärken.

Dies sind Merkmale, die mit starren Stahlwerkzeugen oft unmöglich oder unerschwinglich teuer herzustellen sind, da diese einen geradlinigen Auswurf aus der Formhöhlung erfordern.

3. Sicherstellung einer gleichmäßigen Dichte

Das direkte Ergebnis eines gleichmäßigen Drucks ist eine gleichmäßige Dichte. Durch die gleichmäßige Verdichtung des Pulvers aus allen Richtungen eliminiert der Prozess die internen Dichtevariationen, die bei uniaxial gepressten Teilen üblich sind.

Diese Homogenität führt zu einer vorhersehbareren Schrumpfung während des Sinterns und erzeugt eine Endkomponente mit überragender mechanischer Festigkeit und Zuverlässigkeit.

Abwägung der Kompromisse

Obwohl leistungsstark, ist der Einsatz flexibler Formen bei der isostatischen Verdichtung nicht ohne Überlegungen. Eine objektive Analyse erfordert die Anerkennung der Einschränkungen.

Lebensdauer und Verschleiß der Form

Flexible Formen haben eine begrenzte Lebensdauer. Sie können durch scharfe Pulverpartikel durchstochen werden oder mit der Zeit durch wiederholtes Biegen unter extremem Druck verschleißen. Dies macht sie zu einem Verbrauchsgegenstand, im Gegensatz zu gehärteten Stahlwerkzeugen.

Werkzeugkosten und Vorlaufzeit

Das Entwerfen und Herstellen einer hochwertigen flexiblen Form erfordert Fachwissen und kann eine erhebliche Vorabinvestition an Zeit und Kosten darstellen, insbesondere für ein neues Teiledesign.

Maßtoleranz

Während das resultierende Teil sehr konsistent ist, kann der "grüne" (vor dem Sintern) Pressling etwas größere Maßtoleranzen aufweisen als ein Teil, das in einem präzisionsgefertigten starren Werkzeug hergestellt wurde. Die inhärente Flexibilität, die die Stärke der Form ist, kann auch eine Quelle geringfügiger Maßschwankungen sein.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl der Verdichtungsmethode hängt vollständig von den Anforderungen der Endkomponente ab.

- Wenn Ihr Hauptaugenmerk auf komplexen Geometrien oder überlegener Materialintegrität liegt: Isostatische Verdichtung mit einer flexiblen Form ist die definitive Methode, um eine gleichmäßige Dichte zu erzielen und interne Spannungen zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion einfacher Formen liegt: Traditionelles uniaxiales Pressen mit starren Werkzeugen ist oft schneller und kostengünstiger.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von endkonturnahen Teilen zur Minimierung der Nachbearbeitung liegt: Die isostatische Verdichtung zeichnet sich aus, da ihre gleichmäßige Schrumpfung sehr vorhersehbar ist.

Letztendlich beginnt die Beherrschung des isostatischen Prozesses mit dem Verständnis, dass die flexible Form der Schlüssel ist, der ihre einzigartigen Vorteile freischaltet.

Zusammenfassungstabelle:

| Aspekt | Rolle bei der isostatischen Verdichtung |

|---|---|

| Druckübertragung | Überträgt gleichmäßigen hydraulischen Druck auf Pulver für eine gleichmäßige Verdichtung |

| Geometriefähigkeit | Ermöglicht die Erstellung komplexer Formen mit Hinterschnitten und Kurven |

| Dichtegleichmäßigkeit | Gewährleistet eine gleichmäßige Dichte, reduziert innere Spannungen und Defekte |

| Kompromisse | Beinhaltet Formverschleiß, höhere Anfangskosten und Dimensionsvariabilität |

Sind Sie bereit, die Fähigkeiten Ihres Labors mit zuverlässiger isostatischer Verdichtung zu verbessern? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die darauf ausgelegt sind, eine gleichmäßige Dichte zu liefern und komplexe Geometrien für eine überragende Materialintegrität zu verarbeiten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre spezifischen Laboranforderungen erfüllen und Ihre Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Sonderform Laborpressform für Laboranwendungen

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Zylindrische Laborpressform mit Skala

Andere fragen auch

- Wie funktioniert das Trockenbeutelverfahren bei der Kaltisostatischen Verpressung? Beschleunigen Sie Ihre Pulververdichtung für hohe Stückzahlen

- Welche Branchen profitieren vom kalten isostatischen Pressen (KIP)? Erzielen Sie überragende Bauteilintegrität

- Wie unterscheidet sich Heiß-Isostatisches Pressen (HIP) vom Kalt-Isostatischen Pressen (CIP)? Die wichtigsten Unterschiede in Prozess und Anwendungen

- Warum ist das Kaltisostatische Pressen (CIP) für Li/Li3PS4-LiI/Li-Batterien unerlässlich? Nahtlose Schnittstellen erzielen

- Was sind die technischen Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Elektrolytpulver?