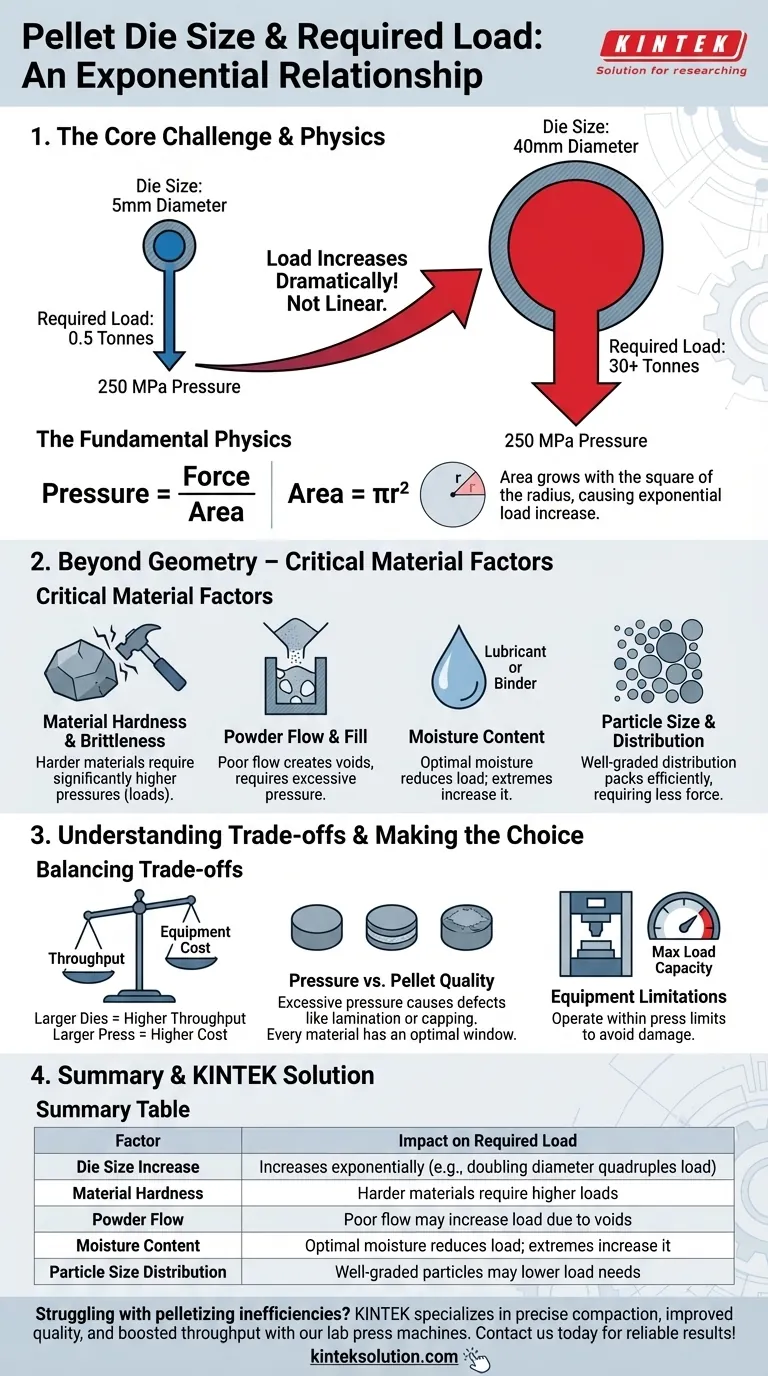

Um einen bestimmten Verdichtungsdruck zu erreichen, steigt die erforderliche Kraft dramatisch an, wenn die Größe des Pelletpresseinsatzes zunimmt. Diese Beziehung ist nicht linear, da der Druck als Kraft, verteilt auf eine Fläche, definiert ist und die Fläche mit dem Quadrat des Radius des Einsatzes wächst; eine kleine Zunahme des Durchmessers erfordert eine viel größere Zunahme der aufgebrachten Kraft. Zum Beispiel kann das Erreichen eines Drucks von 250 MPa nur 0,5 Tonnen Kraft bei einem 5-mm-Einsatz erfordern, aber über 30 Tonnen bei einem 40-mm-Einsatz.

Die Kernherausforderung bei der Pelletierung besteht darin, den Durchsatz mit der Anlagenkapazität in Einklang zu bringen. Während ein größerer Einsatz mehr Material produziert, erfordert er eine exponentiell höhere Last, die leicht die Grenzen Ihrer Presse überschreiten kann.

Die grundlegende Physik: Druck, Kraft und Fläche

Der Zusammenhang zwischen der Größe des Einsatzes und der Last wird durch ein einfaches, aber kritisches physikalisches Prinzip bestimmt. Das Verständnis dieses Prinzips ist der erste Schritt zur Kontrolle Ihres Prozesses.

Definition der Kernformel

Das gesamte Konzept hängt von der Definition des Drucks ab: Druck = Kraft / Fläche. In diesem Zusammenhang ist die „Kraft“ die von Ihrer Presse aufgebrachte Last, und die „Fläche“ ist die Querschnittsfläche Ihres Pelletpresseinsatzes.

Warum die Last exponentiell ansteigt

Die Fläche eines kreisförmigen Einsatzes wird mit der Formel A = πr² berechnet. Das bedeutet, dass die Fläche nicht linear mit dem Durchmesser skaliert, sondern mit dem Quadrat des Radius.

Wenn Sie den Durchmesser Ihres Einsatzes verdoppeln, vervierfachen Sie dessen Oberfläche. Um den gleichen Innendruck zu erreichen, müssen Sie daher die vierfache Kraft aufwenden.

Ein praktisches Beispiel

Die Referenzwerte verdeutlichen diesen Skalierungseffekt deutlich. Ein 40-mm-Einsatz hat einen 8-mal größeren Durchmesser als ein 5-mm-Einsatz.

Seine Fläche ist jedoch 64-mal größer. Aus diesem Grund springt die erforderliche Last von überschaubaren 0,5 Tonnen auf massive 30+ Tonnen, um exakt den gleichen inneren Verdichtungsdruck von 250 MPa zu erzielen.

Jenseits der Geometrie: Kritische Materialfaktoren

Die Größe des Einsatzes ist die wichtigste Variable, aber das Material selbst spielt eine entscheidende Rolle. Das Ignorieren dieser Faktoren kann selbst bei korrekter Lastberechnung zu inkonsistenten Ergebnissen und Prozessausfällen führen.

Materialhärte und Sprödigkeit

Härtere, sprödere Materialien widerstehen der Verformung. Sie erfordern deutlich höhere Drücke – und damit höhere Lasten –, um zu einem stabilen Pellet komprimiert und geformt zu werden, als weichere, duktilere Materialien.

Pulverfluss und Füllung

Die Fähigkeit Ihres Pulvers, gleichmäßig zu fließen und sich vor der Kompression dicht im Einsatz anzulagern, ist entscheidend. Pulver mit schlechtem Fluss können Hohlräume bilden, was zu Pellets geringerer Dichte führt oder erfordert, dass übermäßiger Druck zur Kompensation aufgewendet wird.

Feuchtigkeitsgehalt

Feuchtigkeit kann entweder als Schmiermittel oder als Bindemittel wirken. Eine kleine, kontrollierte Menge Feuchtigkeit kann den Partikeln helfen, aneinander vorbeizugleiten und zu binden, wodurch die erforderliche Last reduziert wird. Zu viel oder zu wenig kann die notwendige Kraft drastisch erhöhen oder zu einem schwachen Pellet führen.

Partikelgröße und -verteilung

Ein Pulver mit einer gut abgestuften Verteilung der Partikelgrößen wird sich oft effizienter verdichten als ein Pulver mit gleichmäßigen Partikeln. Die kleineren Partikel füllen die Lücken zwischen den größeren und schaffen so einen dichteren Ausgangspunkt, für dessen vollständige Kompression weniger Kraft erforderlich ist.

Die Abwägungen verstehen

Die Wahl der Einsatzgröße ist nicht nur eine mathematische Übung, sondern eine strategische Entscheidung, die auf dem Ausgleich konkurrierender Prioritäten beruht.

Durchsatz vs. Anlagenkosten

Der primäre Kompromiss besteht zwischen Produktionsgeschwindigkeit und Kapitalinvestition. Größere Einsätze bieten einen höheren Durchsatz, aber die Presse, die erforderlich ist, um die notwendige Last von mehreren Tonnen zu erzeugen, ist wesentlich größer, komplexer und teurer.

Druck vs. Pelletqualität

Einfach mehr Kraft anzuwenden, ist nicht immer die Lösung. Übermäßiger Druck kann Spannungen im Material erzeugen und Defekte wie Lamination (horizontale innere Risse) oder Capping (das Abbrechen der Oberseite des Pellets) verursachen. Jedes Material hat ein optimales Druckfenster.

Anlagenbeschränkungen

Ihre Presse hat eine maximale Tragfähigkeit. Sie müssen sich innerhalb dieser Grenze bewegen. Der Versuch, einen Einsatz zu verwenden, der zu groß für Ihre Presse ist, führt entweder dazu, dass der Zieldruck nicht erreicht wird, oder schlimmer noch, zu Schäden an Ihrer Anlage.

Die richtige Wahl für Ihr Ziel treffen

Ihre optimale Einrichtung hängt vollständig von Ihrem Ziel ab. Nutzen Sie diese Richtlinien zur Entscheidungsfindung.

- Wenn Ihr Hauptaugenmerk auf der Laborforschung liegt: Verwenden Sie einen kleineren Einsatz (z. B. 5–13 mm), um sehr hohe Drücke mit einer Laborpresse mit geringer Tonnage und erschwinglichen Kosten zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion liegt: Investieren Sie in eine industrielle Hochtonnage-Presse, die die massiven Lasten, die für größere Einsätze für hohen Durchsatz erforderlich sind, sicher bewältigen kann.

- Wenn Sie mit inkonsistenten Pellets zu kämpfen haben: Untersuchen und kontrollieren Sie zuerst Ihre Materialeigenschaften, insbesondere den Feuchtigkeitsgehalt und die Partikelverteilung, bevor Sie die Last erhöhen oder die Einsatzgröße ändern.

Letztendlich kommt die Beherrschung Ihres Pelletierungsprozesses aus dem Verständnis dieses Gleichgewichts zwischen Einsatzgeometrie, aufgebrachter Kraft und Materialwissenschaft.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die erforderliche Last |

|---|---|

| Größenzunahme des Einsatzes | Die Last steigt exponentiell an (z. B. Verdopplung des Durchmessers vervierfacht die Last) |

| Materialhärte | Härtere Materialien erfordern höhere Lasten |

| Pulverfluss | Schlechter Fluss kann die Last aufgrund von Hohlräumen erhöhen |

| Feuchtigkeitsgehalt | Optimale Feuchtigkeit kann die Last reduzieren; Extreme erhöhen sie |

| Partikelgrößenverteilung | Gut abgestufte Partikel können den Lastbedarf senken |

Sie haben Probleme mit ineffizienter Pelletierung? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die für Ihre Laboranforderungen entwickelt wurden. Unsere Ausrüstung hilft Ihnen, präzise Verdichtungsdrücke zu erzielen, die Pelletqualität zu verbessern und den Durchsatz zu steigern – kontaktieren Sie uns noch heute über unser Kontaktformular, um zu besprechen, wie wir Ihren Prozess optimieren und zuverlässige Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Kugelpresse Form

- XRF KBR Stahlring Labor Pulver Pellet Pressform für FTIR

- Labor XRF Borsäure Pulver Pellet Pressen Form für den Einsatz im Labor

- XRF KBR Kunststoff-Ring Labor Pulver Pellet Pressform für FTIR

- Labor-Ringpressform für die Probenvorbereitung

Andere fragen auch

- Welche Vorsichtsmaßnahmen sind beim Anlegen eines Vakuums an einen Matrizensatz zur Pelletherstellung zu treffen? Gewährleistung von Reinheit und Dichtungsintegrität

- Wie stellen Präzisionsstahlformen die Leistung von DAC-Proben sicher? Erzielung einer gleichmäßigen Dichte und strukturellen Integrität

- Welche Design- und Materialanforderungen gelten für Präzisionsmatrizen? Schlüsselfaktoren für die Integrität von Energiematerialproben

- Wie verwendet man eine Laborpresse für eine ideale Neutronenübertragung? Perfektionieren Sie Ihre Eisenoxid-Nanopartikel-Proben

- Was sind die Funktionen des PEEK-Schlauchs und der Edelstahlkolben in einer kundenspezifischen Form? Gewährleistung perfekter Festkörperbatterie-Pellets