In der Materialwissenschaft ist die Schockwellenkompaktierung eine dynamische Konsolidierungstechnik, die verwendet wird, um Pulver in eine feste, dichte Masse umzuwandeln. Sie funktioniert, indem eine extrem kurze und hochdruckintensive Stoßwelle erzeugt wird, die die Pulverpartikel zusammendrängt und dazu führt, dass sie sich an ihren Grenzflächen verformen und verbinden. Der Hauptvorteil besteht darin, eine nahezu volle Dichte ohne das erhebliche Kornwachstum zu erreichen, das herkömmliche Hochtemperaturverfahren plagt.

Im Kern löst die Schockwellenkompaktierung ein fundamentales Problem: Wie man ein dichtes, festes Teil aus einem fortschrittlichen Pulver (wie einem Nanomaterial) herstellt, ohne seine einzigartige, feinkörnige Struktur durch Hitze zu zerstören. Es ist eine Hochenergie-, Niedrigtemperaturlösung zur Konsolidierung von Materialien, die herkömmlichen Verarbeitungsmethoden nicht standhalten.

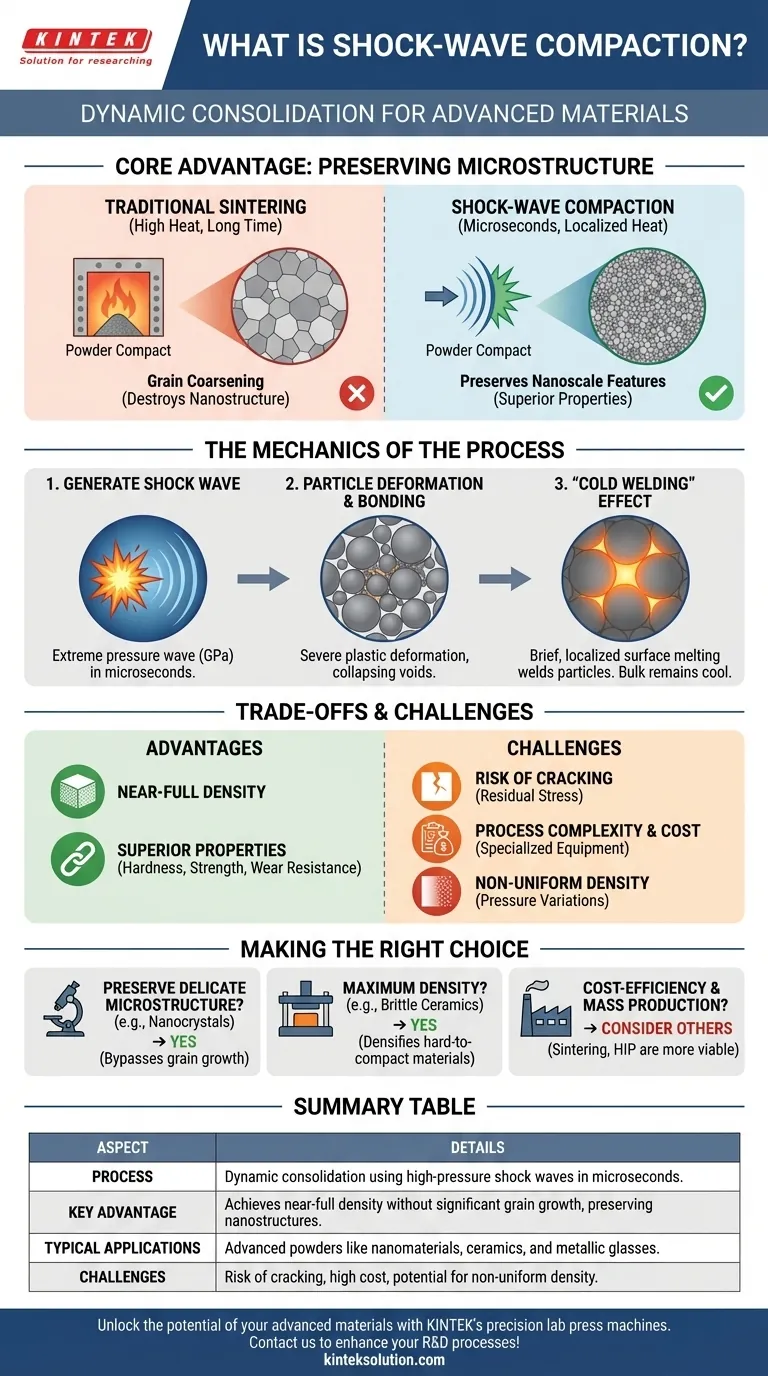

Die Mechanik der Schockwellenkompaktierung

Um zu verstehen, warum diese Technik angewendet wird, müssen wir uns zunächst ansehen, wie sie auf mikroskopischer Ebene arbeitet. Der Prozess ist definiert durch extreme Geschwindigkeit und Druck.

Erzeugung der Schockwelle

Die notwendige Druckwelle wird typischerweise durch eine explosive Detonation oder den Aufprall eines Hochgeschwindigkeitsprojektils erzeugt. Dies erzeugt eine starke Stoßfront, die in Mikrosekunden durch das Pulver wandert.

Partikelverformung und Bindung

Wenn die Welle vorbeizieht, wird das Pulver auf immense Drücke ausgesetzt, oft im Bereich von mehreren Gigapascal (GPa). Diese Kraft verursacht eine starke plastische Verformung, wodurch die Hohlräume zwischen den Partikeln kollabieren.

Der „Kaltverschweißungs“-Effekt

Die Reibung und Verformung an den Partikeloberflächen erzeugt einen kurzen, lokalisierten Temperaturanstieg. Dieser lässt die äußerste Schicht jedes Partikels kurzzeitig aufschmelzen, die dann schnell wieder erstarrt und die Partikel an ihren Grenzen miteinander verschweißt. Der Großteil des Partikelmaterials bleibt jedoch relativ kühl.

Der entscheidende Vorteil: Erhaltung der Mikrostruktur

Der wichtigste Grund für die Verwendung der Schockwellenkompaktierung ist ihre Fähigkeit, die empfindliche innere Struktur fortschrittlicher Materialien zu erhalten.

Das Problem beim herkömmlichen Sintern

Herkömmliche Methoden wie das Sintern beinhalten das Erhitzen eines Pulverpresslings über einen längeren Zeitraum in einem Ofen. Diese anhaltende Hitze liefert die Energie, damit Körner verschmelzen und wachsen können, ein Prozess, der als Kornvergröberung bezeichnet wird. Bei einem nanokristallinen Pulver zerstört dieser Prozess genau die nanoskaligen Merkmale, die ihm seine überlegenen Eigenschaften verleihen.

Wie Schockwellen das Kornwachstum verhindern

Das gesamte Ereignis der Schockwellenkompaktierung ist in Mikrosekunden vorbei. Es gibt einfach nicht genug Zeit oder anhaltende thermische Energie für die inneren Körner des Materials, sich neu anzuordnen und zu wachsen. Die Hitze ist intensiv, aber stark lokalisiert und transient, nur auf die Partikelgrenzen beschränkt.

Die resultierenden Materialeigenschaften

Durch die Erhaltung der ursprünglichen feinkörnigen oder nanokristallinen Struktur weist das endgültig kompaktiert Material oft außergewöhnliche Eigenschaften auf. Dazu gehören eine überlegene Härte, Festigkeit und Verschleißfestigkeit im Vergleich zu demselben Material, das durch herkömmliche Hitzeverfahren verarbeitet wurde.

Verständnis der Kompromisse und Herausforderungen

Obwohl die Schockwellenkompaktierung leistungsstark ist, ist sie keine universelle Lösung. Sie bringt eine Reihe technischer Herausforderungen mit sich, die ihre Anwendung einschränken.

Rissgefahr

Die schnelle Freisetzung immenser Energie kann erhebliche Eigenspannungen in das Endprodukt einbringen. Wenn diese Spannungen nicht sorgfältig kontrolliert werden, können sie zu Mikrorissen oder sogar zum katastrophalen Versagen des Presslings führen.

Prozesskomplexität und Kosten

Die Erzeugung kontrollierter Schockwellen erfordert spezielle Ausrüstung wie Gasgeschütze oder umschlossene Sprengstoffanordnungen. Dies erfordert eine erhebliche Sicherheitsinfrastruktur und Fachwissen, was den Prozess weitaus komplexer und teurer macht als das Standard-Ofensintern.

Nicht gleichmäßige Dichte

Es ist schwierig, eine perfekt gleichmäßige Druckwelle durch die gesamte Pulverprobe zu erreichen. Dies kann zu Dichtevariationen innerhalb des Teils führen, wobei einige Bereiche stärker verdichtet sind als andere, was potenzielle Schwachstellen schafft.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Konsolidierungsmethode hängt vollständig von den Materialeigenschaften und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung einer empfindlichen Mikrostruktur (wie Nanokristallen) liegt: Die Schockwellenkompaktierung ist eine der besten verfügbaren Methoden, da sie das durch Hochtemperaturverarbeitung verursachte Kornwachstum umgeht.

- Wenn Ihr Hauptaugenmerk darauf liegt, maximale Dichte in einem schwer zu komprimierenden Material zu erreichen: Die extremen Drücke können spröde Keramiken oder metallische Gläser verdichten, die sich herkömmlichem Pressen und Sintern widersetzen.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz und Massenproduktion liegt: Sie sollten zuerst herkömmliche Methoden wie Sintern oder heißisostatisches Pressen in Betracht ziehen, da die Schockwellenkompaktierung ein spezialisierter und teurer Prozess bleibt.

Das Verständnis dieses Hochenergieprozesses ermöglicht es Ihnen, die richtige Konsolidierungstechnik auszuwählen, um das Potenzial fortschrittlicher Materialien wirklich auszuschöpfen.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Prozess | Dynamische Konsolidierung mittels hochfrequenter Stoßwellen zur Bindung von Pulverpartikeln in Mikrosekunden. |

| Hauptvorteil | Erreicht nahezu volle Dichte ohne signifikantes Kornwachstum und bewahrt nanokristalline Strukturen. |

| Typische Anwendungen | Wird für fortschrittliche Pulver wie Nanomaterialien, Keramiken und metallische Gläser verwendet. |

| Herausforderungen | Rissgefahr, hohe Kosten und Potenzial für ungleichmäßige Dichte aufgrund der Prozesskomplexität. |

Entfesseln Sie das Potenzial Ihrer fortschrittlichen Materialien mit den Präzisionslaborpressen von KINTEK, einschließlich automatischer und isostatischer Pressen, die für Laboranforderungen entwickelt wurden. Unsere Ausrüstung gewährleistet eine effiziente Konsolidierung bei gleichzeitiger Erhaltung empfindlicher Mikrostrukturen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Forschungs- und Entwicklungsprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Manuell beheizte hydraulische Laborpresse mit integrierten Heizplatten Hydraulische Pressmaschine

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

- Labor-Rundform für bidirektionale Presse

- Hydraulische Split-Elektro-Labor-Pelletpresse

Andere fragen auch

- Warum wird eine Kaltisostatische Presse (CIP) für die Bildung von Nb-Ti-Legierungs-Grünlingen benötigt? Dichtegleichmäßigkeit sicherstellen

- Welche Rolle spielt die Kaltisostatische Pressung (CIP) bei Al-Zn-Mg-Legierungen? Erreichung gleichmäßiger Dichte und struktureller Integrität

- Warum ist eine Kaltisostatische Presse (CIP) für keramische Grünlinge unerlässlich? Erzielung hoher optischer Transparenz

- Was sind die Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Hydroxylapatit? Erzielung einer überlegenen Sinterqualität

- Welche Vorteile bietet das Kaltisostatische Pressen (CIP) gegenüber dem herkömmlichen Trockenpressen? Erzielung einer homogenen Vorformdichte