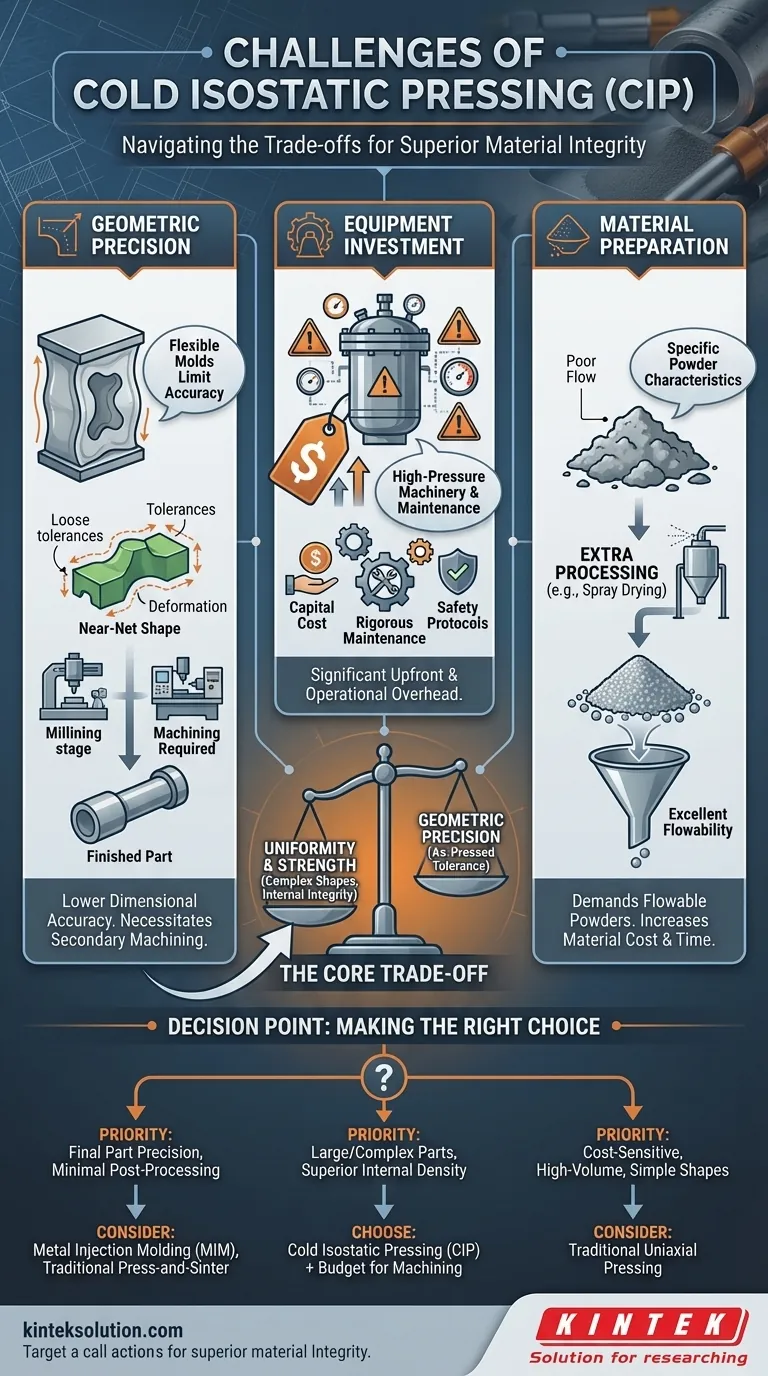

Obwohl das kalte isostatische Pressen (KIP) dafür bekannt ist, Teile mit außergewöhnlich gleichmäßiger Dichte herzustellen, birgt es deutliche Herausforderungen in Bezug auf geometrische Präzision, Investitionskosten für Geräte und Materialvorbereitung. Der Prozess erfordert spezialisierte Hochdruckmaschinen und flexible Formen, die die Maßgenauigkeit beeinträchtigen können, sowie den Bedarf an Pulvern mit spezifischen Fließeigenschaften, die oft zusätzliche Verarbeitungsschritte erfordern.

KIP ist ein grundlegender Kompromiss: Man gewinnt unübertroffene Gleichmäßigkeit und Festigkeit bei komplexen Formen, verliert aber an geometrischer Präzision und muss erhebliche Vorabinvestitionen in Ausrüstung und Materialverarbeitung tätigen.

Die zentrale Herausforderung: Präzision vs. Gleichmäßigkeit

Der zentrale Vorteil von KIP – die Anwendung von gleichem Druck aus allen Richtungen – ist gleichzeitig die Ursache für seinen Hauptnachteil. Die für diese Gleichmäßigkeit erforderliche Werkzeugausstattung begrenzt naturgemäß die endgültige Maßgenauigkeit des Teils.

Das Dilemma der flexiblen Form

KIP basiert auf einer flexiblen, elastischen Form (oft aus Gummi oder Urethan), die das Pulver umschließt. Diese Form ermöglicht es der Druckflüssigkeit, die Kraft gleichmäßig auf die Materialoberfläche auszuüben.

Da die Form jedoch nicht starr ist, kann sich ihre Gestalt unter immensem Druck leicht und unvorhersehbar verformen. Dies führt zu einem "Grünling" mit geringerer geometrischer Genauigkeit und größeren Toleranzen im Vergleich zu Teilen, die in starren Stahlformen hergestellt werden.

Die Notwendigkeit der Nachbearbeitung

Aufgrund der flexiblen Form sind mittels KIP hergestellte Teile fast immer endkonturnahe Formen, keine fertigen Bauteile.

Sie besitzen eine ausgezeichnete innere Dichte, erfordern aber sekundäre Bearbeitungsvorgänge, wie Fräsen oder Drehen, um ihre endgültigen, präzisen Abmessungen zu erreichen. Dies erhöht die Schritte, die Zeit und die Kosten des gesamten Fertigungsablaufs.

Betriebliche und Materialhürden

Neben der Maßgenauigkeit bringt KIP betriebliche Komplexitäten in Bezug auf die verwendeten Materialien und die erforderlichen Maschinen mit sich. Diese Faktoren müssen in die Gesamtkosten und die Machbarkeit des Prozesses einbezogen werden.

Die Nachfrage nach gut fließenden Pulvern

Damit KIP wirksam ist, muss das Pulver die flexible Form vollständig und gleichmäßig füllen. Jegliche Hohlräume oder Schwankungen in der Packungsdichte würden Defekte im fertigen Teil verursachen und die Vorteile des Prozesses zunichtemachen.

Dies erfordert die Verwendung von Pulvern mit ausgezeichneter Fließfähigkeit. Viele Rohmaterialpulver haben diese Eigenschaft von Natur aus nicht, was zusätzliche, kostspielige Vorbereitungsschritte wie Sprühtrocknung oder Granulierung erfordert, um gleichmäßige, kugelförmige Partikel zu erzeugen, die frei fließen.

Die Belastung durch Hochdruckgeräte

KIP arbeitet unter extrem hohen Drücken. Die Ausrüstung, im Wesentlichen ein Hochdruckbehälter, muss für extreme Haltbarkeit und Bedienersicherheit ausgelegt sein.

Diese spezialisierten Maschinen stellen eine erhebliche Kapitalinvestition dar. Darüber hinaus erfordern sie strenge Wartungspläne und strikte Sicherheitsprotokolle, was den langfristigen Betriebsaufwand erhöht.

Die Kompromisse verstehen

Die Herausforderungen von KIP existieren nicht im luftleeren Raum. Sie werden im Austausch für Vorteile akzeptiert, die andere Konsolidierungsmethoden nicht bieten können. Das Verständnis dieses Gleichgewichts ist entscheidend für eine fundierte Entscheidung.

Wann eine geringere Präzision akzeptiert werden sollte

Der Kompromiss lohnt sich, wenn die innere Materialintegrität kritischer ist als die Pressmaßtoleranz.

KIP eignet sich hervorragend zur Herstellung großer Rohlinge oder Teile mit komplexen internen Geometrien, die frei von Dichtegradienten und inneren Spannungen sind, die beim uniaxialen Pressen üblich sind. Die hohe Grünfestigkeit dieser Teile macht sie robust genug, um nachfolgende Handhabung und Bearbeitung problemlos zu überstehen.

Die Kosten-Nutzen-Gleichung

Obwohl KIP hohe Kosten für Ausrüstung und Materialvorbereitung verursacht, kann es für die Herstellung sehr großer Teile oder komplizierter Einzelkomponenten kostengünstiger sein.

Die Herstellung starrer Werkzeuge für große oder komplexe Formen kann unerschwinglich teuer sein. Die Verwendung billigerer, wiederverwendbarer flexibler Formen bei KIP macht es in diesen spezifischen Szenarien zu einer wirtschaftlichen Wahl, selbst mit den zusätzlichen Kosten für die Bearbeitung.

Die richtige Wahl für Ihre Anwendung treffen

Um festzustellen, ob KIP der richtige Prozess ist, müssen Sie seine spezifischen Stärken und Schwächen mit den wichtigsten Zielen Ihres Projekts abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Endteilpräzision mit minimaler Nachbearbeitung liegt: Sie sollten Alternativen wie Metallspritzguss (MIM) oder traditionelles Press-und-Sintern in Betracht ziehen, da KIP fast immer eine sekundäre Bearbeitung erfordert.

- Wenn Ihr Hauptaugenmerk auf der Herstellung großer oder komplexer Teile mit überragender Innendichte liegt: KIP ist eine ausgezeichnete Wahl, vorausgesetzt, Sie haben die notwendige Bearbeitung zur Erzielung der endgültigen Abmessungen und Toleranzen eingeplant.

- Wenn Ihr Hauptaugenmerk auf der kostensensiblen Großserienfertigung einfacher Formen liegt: Die hohen Investitionskosten und Materialvorbereitungsanforderungen von KIP können das traditionelle uniaxiale Pressen zu einer wirtschaftlicheren Lösung machen.

Letztendlich bedeutet die Wahl von KIP, die gleichmäßige Materialintegrität und interne Qualität über die anfängliche geometrische Genauigkeit zu stellen.

Zusammenfassungstabelle:

| Herausforderung | Beschreibung | Auswirkung |

|---|---|---|

| Geometrische Präzision | Flexible Formen führen zu geringerer Maßgenauigkeit | Erfordert Nachbearbeitung wie Zerspanung |

| Ausrüstungsinvestition | Hochdruckmaschinen sind teuer und wartungsintensiv | Erhebliches Vorabkapital und Betriebsaufwand |

| Materialvorbereitung | Pulver benötigen ausgezeichnete Fließfähigkeit, oft mit zusätzlichen Schritten verbunden | Erhöht Zeit und Kosten für die Materialverarbeitung |

Kämpfen Sie mit Materialintegrität oder komplexer Teilefertigung? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die auf Ihre Laboranforderungen zugeschnitten sind. Unsere Lösungen helfen Ihnen, eine gleichmäßige Dichte und überragende Festigkeit in Teilen zu erreichen, selbst bei komplexen Formen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Ausrüstung Ihren Prozess optimieren und Kosten senken kann!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Automatische beheizte hydraulische Hochtemperatur-Pressmaschine mit beheizten Platten für das Labor

Andere fragen auch

- Welche Vorteile bietet das elektrische Kaltisostatische Pressen (CIP) gegenüber dem manuellen CIP? Steigerung von Effizienz und Konsistenz

- Warum wird Kaltisostatisches Pressen (CIP) gegenüber einfachem uniaxialem Pressen für Zirkonoxid bevorzugt? Erreichen einer gleichmäßigen Dichte.

- Was sind die Vorteile der Verwendung einer Labor-Kaltisostatischen Presse (CIP) für die Formgebung von Wolframboridpulver?

- Was sind die technischen Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Elektrolytpulver?

- Was ist das Standardverfahren für die Kaltisostatische Pressung (CIP)? Gleichmäßige Materialdichte meistern