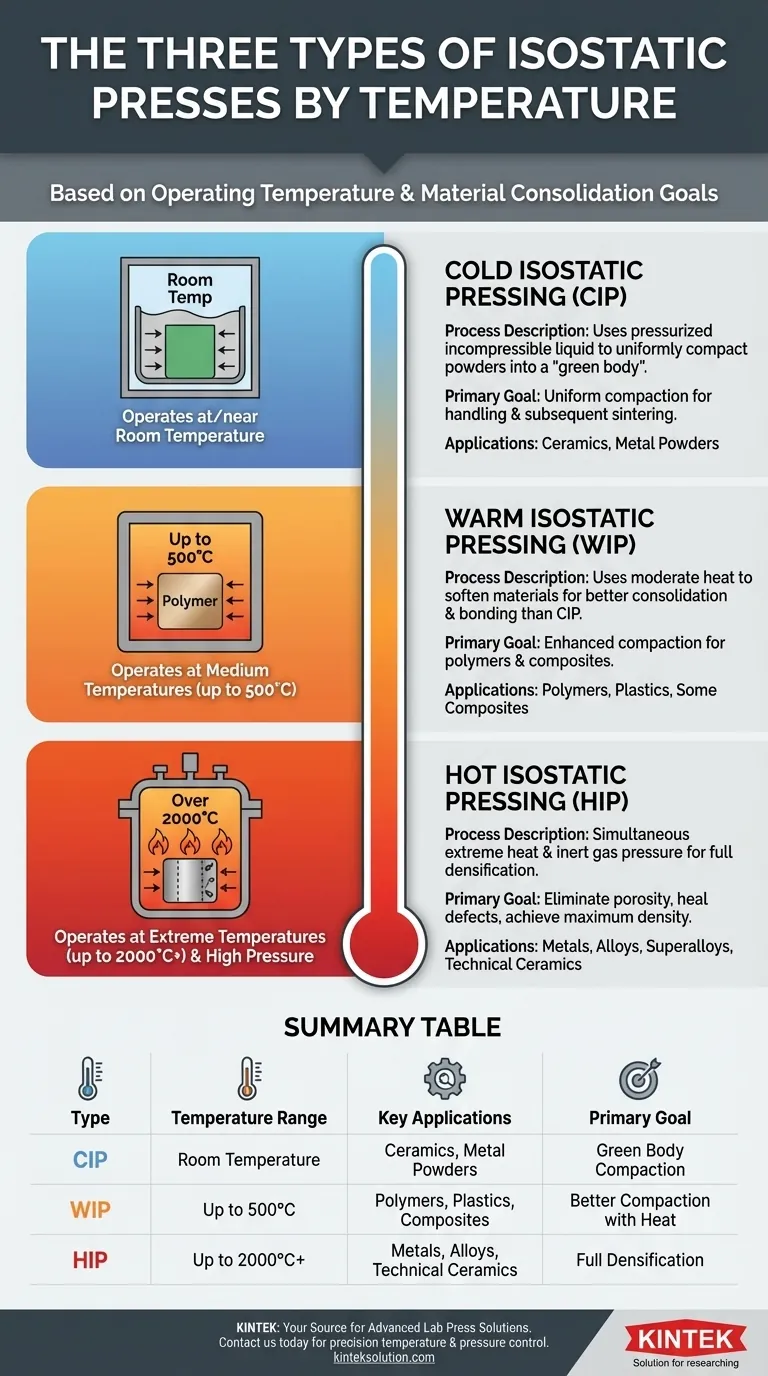

Die drei Arten von isostatischen Pressen, kategorisiert nach ihrer Betriebstemperatur, sind Kaltisostatisches Pressen (KIP), Warmisostatisches Pressen (WIP) und Heißisostatisches Pressen (HIP). Jede Methode verwendet gleichmäßigen Druck, um Materialien zu verdichten, aber die zusätzliche Temperatur verändert den Prozess, die geeigneten Materialien und das Endergebnis grundlegend.

Die Wahl zwischen Kalt-, Warm- oder Heißisostatischem Pressen ist nicht willkürlich; sie wird durch die Materialeigenschaften und das Endziel bestimmt, sei es die Herstellung einer vorläufigen Form oder eines vollständig dichten, hochleistungsfähigen Bauteils.

Die Rolle der Temperatur beim isostatischen Pressen

Das isostatische Pressen übt von allen Seiten gleichmäßigen Druck mittels einer Flüssigkeit oder eines Gases aus. Dies gewährleistet eine gleichmäßige Dichte und minimale innere Spannungen im verdichteten Teil. Die Einführung von Temperatur in diese Gleichung erfüllt einen entscheidenden Zweck.

Die Temperatur beeinflusst die Plastizität eines Materials – seine Fähigkeit, sich zu verformen und zu binden. Durch die Wahl der richtigen Temperatur können Ergebnisse erzielt werden, die von der einfachen Pulververdichtung bis zur vollständigen Eliminierung innerer Hohlräume in einem festen Bauteil reichen.

Die drei isostatischen Pressverfahren im Detail

Jede Methode nimmt eine spezifische Nische in der Materialverarbeitung ein, definiert durch ihre einzigartige Kombination aus Druck und Temperatur.

Kaltisostatisches Pressen (KIP)

KIP arbeitet bei oder nahe Raumtemperatur. Es verwendet eine inkompressible Flüssigkeit (typischerweise Wasser oder Öl), um hohen Druck auf eine pulvergefüllte, flexible Form zu übertragen.

Das Hauptziel von KIP ist es, Pulver gleichmäßig zu einer festen Masse mit ausreichender Festigkeit für die Handhabung zu verdichten. Dieses anfängliche, ungesinterte Teil wird als „Grünling“ bezeichnet. Es weist eine gute Dichtegleichmäßigkeit auf, enthält aber immer noch eine erhebliche Porosität und erfordert einen nachfolgenden Hochtemperatur-Sinterprozess, um seine endgültige Festigkeit zu erreichen.

Diese Methode ist ideal für Keramiken und Metallpulver, bevor sie einem endgültigen Brennen oder Sintern unterzogen werden.

Warmisostatisches Pressen (WIP)

WIP arbeitet bei mittleren Temperaturen, im Allgemeinen bis zu 500 °C (932 °F), und schließt die Lücke zwischen Kalt- und Heißpressen. Es wird für Materialien verwendet, die von moderater Hitze profitieren, um sie zur Verdichtung zu erweichen, aber durch die extremen Temperaturen von HIP beschädigt würden.

WIP wird am häufigsten für Polymere, Kunststoffe und einige Verbundwerkstoffe verwendet. Die erhöhte Temperatur erhöht die Plastizität des Materials, was eine bessere Verdichtung und Bindung ermöglicht, als KIP für diese Materialtypen bieten kann.

Es gibt zwei Haupttypen von WIP-Systemen: solche, die ein beheiztes flüssiges Medium verwenden (bis zu ~250 °C), und solche, die ein inertes Gas verwenden (bis zu ~500 °C).

Heißisostatisches Pressen (HIP)

HIP kombiniert gleichzeitig extreme Temperatur und hohen Druck. Der Prozess findet in einem speziellen Hochdruckbehälter statt, wobei ein inertes Hochdruckgas (wie Argon) als Druckmedium verwendet wird. Temperaturen können 2.000 °C (3.632 °F) überschreiten.

Das Ziel von HIP ist es, eine vollständige Verdichtung zu erreichen – die Eliminierung nahezu aller internen Porosität. Dieser Prozess wird verwendet, um Gussfehler zu beheben, Metallpulver zu vollständig dichten Teilen zu verdichten und Diffusionsbindungen zwischen unähnlichen Materialien herzustellen. Er verbessert die mechanischen Eigenschaften wie Dauerfestigkeit, Duktilität und Bruchzähigkeit dramatisch.

HIP ist unerlässlich für hochleistungsfähige Metalle, Legierungen, Superlegierungen und technische Keramiken, die in kritischen Anwendungen wie Luft- und Raumfahrt, medizinischen Implantaten und Energie eingesetzt werden.

Die Kompromisse verstehen: KIP vs. WIP vs. HIP

Die Wahl der richtigen Methode erfordert ein Abwägen von Kosten, Komplexität und gewünschten Materialeigenschaften.

Enddichte und mechanische Eigenschaften

KIP erzeugt einen Vorformling mit moderater Dichte, der einen sekundären Sinterprozess benötigt, um funktionsfähig zu sein. HIP hingegen kann in einem einzigen Schritt ein Endteil mit nahezu 100 % theoretischer Dichte und weitaus überlegenen mechanischen Eigenschaften herstellen. WIP liegt dazwischen und bietet eine bessere Konsolidierung für Polymere als KIP.

Kosten und Komplexität

Die erforderliche Ausrüstung folgt einem klaren Kosten- und Komplexitätsgradienten. KIP-Systeme sind die einfachsten und erschwinglichsten. WIP-Systeme erhöhen die Komplexität eines geregelten Heizsystems. HIP-Behälter sind die komplexesten und teuersten, da extreme Temperaturen und Drücke gleichzeitig sicher gehandhabt werden müssen.

Anwendung und Materialeignung

Ihr Material bestimmt Ihre Wahl. Spröde Keramiken und Standardmetallpulver eignen sich perfekt für einen anfänglichen KIP-Zyklus. Polymere, die bei moderater Hitze erweichen, sind ideal für WIP. Missionskritische Metallkomponenten, die eine makellose innere Struktur erfordern, sind Kandidaten für HIP.

Die Wahl der richtigen Methode für Ihr Material

Ihre Entscheidung sollte direkt mit Ihrem Verarbeitungsziel und dem Material, mit dem Sie arbeiten, verknüpft sein.

- Wenn Ihr Hauptaugenmerk darauf liegt, einen anfänglichen, gleichmäßigen Grünling aus Pulvern für das spätere Sintern herzustellen: KIP ist die effektivste und wirtschaftlichste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verdichtung von Polymeren oder Verbundwerkstoffen liegt, die moderate Hitze zum Fließen benötigen: WIP ist die notwendige Methode.

- Wenn Ihr Hauptaugenmerk darauf liegt, maximale Dichte und überlegene mechanische Eigenschaften in Metallen oder fortschrittlichen Keramiken zu erzielen: HIP ist der definitive Prozess für die höchste Leistungsfähigkeit.

Das Verständnis des Zusammenspiels von Temperatur und Druck ist der Schlüssel zur Beherrschung der Materialverdichtung und zur Erzielung der gewünschten Bauteilleistung.

Übersichtstabelle:

| Typ | Temperaturbereich | Schlüsselanwendungen | Hauptziel |

|---|---|---|---|

| Kaltisostatisches Pressen (KIP) | Raumtemperatur | Keramiken, Metallpulver | Gleichmäßige Verdichtung zu einem Grünling |

| Warmisostatisches Pressen (WIP) | Bis zu 500 °C | Polymere, Kunststoffe, Verbundwerkstoffe | Bessere Verdichtung mit moderater Hitze |

| Heißisostatisches Pressen (HIP) | Bis zu 2000 °C+ | Metalle, Legierungen, technische Keramiken | Volle Verdichtung und Fehlerbehebung |

Bereit, die Fähigkeiten Ihres Labors mit der richtigen isostatischen Presse zu erweitern? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die auf die Bedürfnisse des Labors zugeschnitten sind. Egal, ob Sie mit Keramiken, Metallen oder Polymeren arbeiten, unsere Lösungen bieten präzise Temperaturregelung und gleichmäßigen Druck für eine überragende Materialverdichtung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihnen helfen können, Ihre Prozesse zu optimieren und Hochleistungsergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

- Labor-Polygon-Pressform

Andere fragen auch

- Was sind die Vorteile des kalt-isostatischen Pressens (CIP) gegenüber dem uniaxialen Matrizenpressen? Gleichmäßige Dichte und komplexe Formen erreichen

- Wie schneidpresst man kaltisostatisch im Vergleich zum Spritzgießen? Wählen Sie das beste Verfahren für Ihre Materialien und Ihr Volumen

- Warum ist das Kaltisostatische Pressen (CIP) für Li/Li3PS4-LiI/Li-Batterien unerlässlich? Nahtlose Schnittstellen erzielen

- Warum wird eine Laborpresse für die Kaltisostatische Pressung (CIP) von Kohlenstoff-13 verwendet? Erzielung hochreiner fester Ziele

- Was sind die technischen Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Elektrolytpulver?