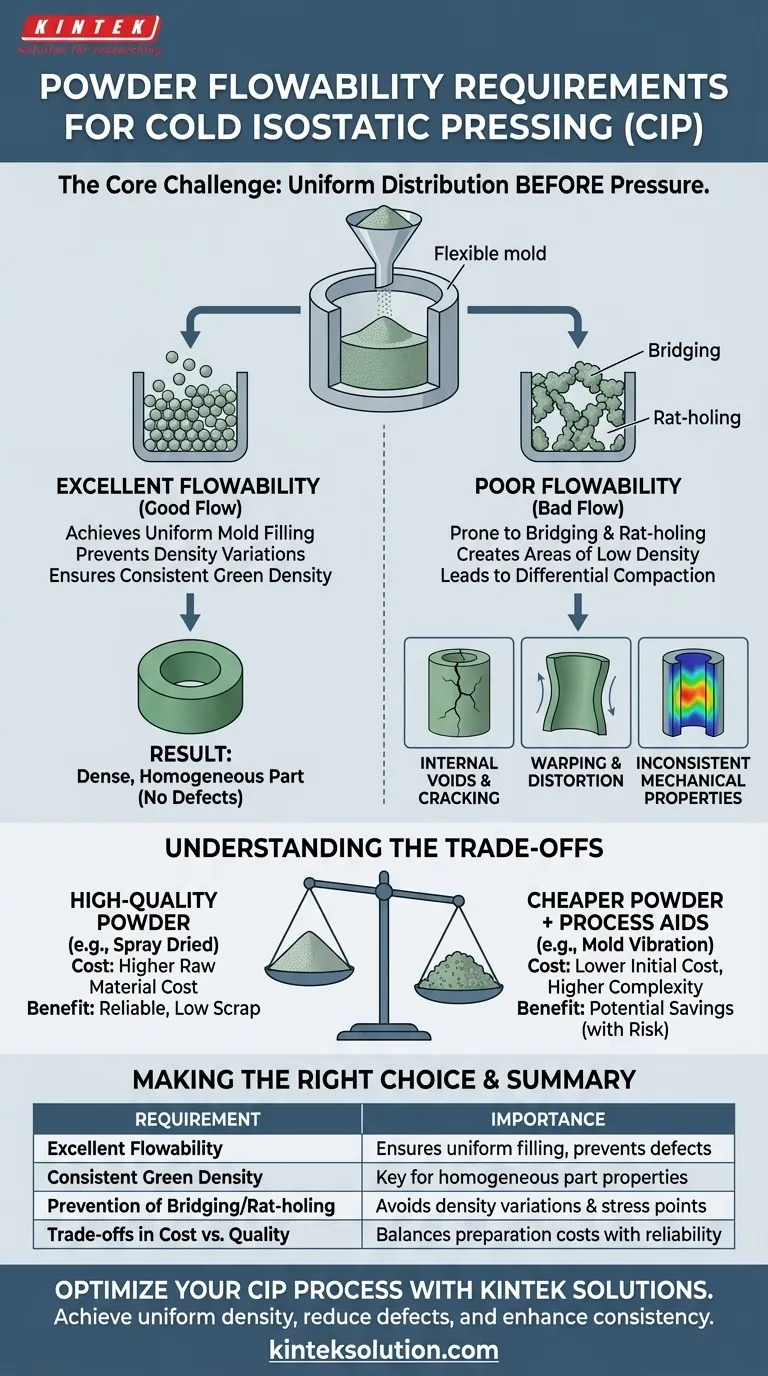

Damit das Kaltisostatische Pressen (KIP) erfolgreich ist, muss das verwendete Pulver eine ausgezeichnete Fließfähigkeit aufweisen. Dies ist keine Präferenz, sondern eine grundlegende Anforderung für den Prozess. Eine gute Fließfähigkeit stellt sicher, dass das Pulver die flexible Form vollständig und gleichmäßig füllen kann, was der entscheidende erste Schritt zur Herstellung eines dichten, homogenen Teils ohne interne Defekte ist.

Die zentrale Herausforderung beim KIP besteht nicht nur darin, Druck auszuüben, sondern auch sicherzustellen, dass das Pulver vor der Druckanwendung gleichmäßig verteilt ist. Eine ausgezeichnete Fließfähigkeit ist der Schlüssel zur Erreichung dieser anfänglichen gleichmäßigen Dichte, die direkt Defekte verhindert und sicherstellt, dass das Endprodukt konsistente Eigenschaften aufweist.

Die entscheidende Rolle der Fließfähigkeit im KIP-Prozess

Das Kaltisostatische Pressen basiert auf hydrostatischem Druck – einer aus allen Richtungen gleichmäßig ausgeübten Kraft – um ein Pulver zu verdichten. Damit dies funktioniert, muss die anfängliche Pulverfüllung so perfekt wie möglich sein.

Gleichmäßiges Füllen der Form erreichen

Der KIP-Prozess verwendet eine flexible Form oder einen flexiblen Beutel, der mit Pulver gefüllt wird. Im Gegensatz zu einer starren Matrize kann man sich nicht auf Kraft verlassen, um das Pulver in jede Ecke zu packen.

Das Pulver muss unter Schwerkraft frei fließen, um den gesamten Formhohlraum, einschließlich komplexer Geometrien, ohne Lufteinschlüsse oder Hohlräume zu füllen.

Dichteschwankungen vermeiden

Schlecht fließende Pulver neigen zur „Brückenbildung“ (wobei Partikel sich verhaken und einen Bogen über einem Hohlraum bilden) und zum „Rat-holing“ (wobei ein Kanal entleert wird, während Material an den Seiten kleben bleibt).

Diese Phänomene erzeugen Bereiche mit geringer Pulverdichte innerhalb der Form, noch bevor das Pressen überhaupt beginnt.

Konsistente Gründichte gewährleisten

Wenn ein gleichmäßiger Druck ausgeübt wird, verdichten sich Bereiche mit geringerer Anfangsdichte stärker als Bereiche mit höherer Dichte.

Diese differentielle Verdichtung ist die Hauptursache für die meisten Defekte. Eine ausgezeichnete Fließfähigkeit ist die primäre Methode, um eine konsistente Gründichte (die Dichte des ungesinterten Teils) im gesamten Bauteil zu erreichen.

Die Folgen schlechter Fließfähigkeit

Die Verwendung eines Pulvers mit unzureichenden Fließeigenschaften beeinträchtigt direkt die Integrität des Endteils, was zu einer hohen Ausschussquote und inkonsistenter Leistung führt.

Interne Hohlräume und Rissbildung

Wenn Regionen geringer Dichte übermäßig verdichtet werden, können Spannungsspitzen entstehen. Dies führt oft zu internen Mikrorissen oder sogar großen Hohlräumen, die an der Oberfläche nicht sichtbar sind.

Diese Defekte schwächen das Bauteil erheblich und sind ein primärer Fehlermodus.

Verzug und Verformung

Eine ungleichmäßige Dichte führt dazu, dass das Teil sowohl während des Pressens als auch bei nachfolgenden Sinter- oder Wärmebehandlungsschritten ungleichmäßig schrumpft.

Dies führt zu Verzug und der Nichterfüllung von Maßtoleranzen, wodurch das Teil für Präzisionsanwendungen in der Luft- und Raumfahrt, Medizin oder Automobilindustrie unbrauchbar wird.

Inkonsistente mechanische Eigenschaften

Das Ziel des KIP ist es, ein Teil mit ausgewogener, isotroper Festigkeit herzustellen. Dichteschwankungen erzeugen Schwachstellen.

Ein Teil, das mit schlecht fließendem Pulver hergestellt wird, hat unvorhersehbare mechanische Eigenschaften und kann die Zuverlässigkeit, für die KIP bekannt ist, nicht liefern.

Die Kompromisse verstehen

Eine ausgezeichnete Fließfähigkeit zu erreichen, ist ein technisches Ziel, das mit praktischen Kosten verbunden ist. Die Entscheidung, in die Pulverqualität zu investieren, ist ein Abwägen zwischen Herstellungskosten und endgültiger Teilequalität.

Die Kosten der Pulveraufbereitung

Viele Rohpulver, insbesondere feine Keramiken wie Siliziumnitrid oder Siliziumkarbid, haben von Natur aus eine schlechte Fließfähigkeit. Um diese zu verbessern, werden sie oft mittels Sprühtrocknung verarbeitet.

Die Sprühtrocknung agglomeriert feine Partikel zu größeren, sphärischen Granulaten, die außergewöhnlich gut fließen. Dies ist jedoch ein zusätzlicher, energieintensiver Herstellungsschritt, der die Rohmaterialkosten erhöht.

Die Komplexität von Prozesshilfsmitteln

Eine Alternative zur Verbesserung des Pulvers selbst ist die Unterstützung des Füllprozesses. Dies geschieht am häufigsten durch Formvibration.

Das Vibrieren der Form während des Füllens kann helfen, das Pulver abzusetzen und Brücken aufzubrechen, wodurch die Dichte verbessert wird. Dies erhöht die Komplexität der Ausrüstung, erfordert eine sorgfältige Prozesskontrolle und kann eine extrem schlechte Pulverfließfähigkeit möglicherweise nicht vollständig kompensieren.

Das Gleichgewicht zwischen Kosten und Qualität

Es gibt einen direkten Kompromiss. Die Verwendung eines billigeren, nicht optimierten Pulvers mag zunächst Geld sparen, führt aber oft zu höheren Ausschussraten, erhöhten Inspektionskosten und geringerer Teileverlässlichkeit.

Die Investition in ein Pulver mit hoher Fließfähigkeit oder ein gut kontrolliertes Prozesshilfsmittel ist oft wirtschaftlicher, wenn die Gesamtkosten für die Herstellung eines erfolgreichen Teils berücksichtigt werden.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Strategie zur Adressierung der Fließfähigkeit sollte von Ihrem Endziel bestimmt werden, sei es maximale Leistung, Kostenreduzierung oder Prozessentwicklung.

- Wenn Ihr Hauptaugenmerk auf maximaler Teileverlässlichkeit und Leistung liegt: Investieren Sie in Pulver mit von Natur aus ausgezeichneter Fließfähigkeit, oft durch Verfahren wie Sprühtrocknung, da dies der zuverlässigste Weg ist, Defekte zu minimieren.

- Wenn Ihr Hauptaugenmerk auf Kostensenkung bei weniger kritischen Komponenten liegt: Sie können die Verwendung von weniger idealen Pulvern in Betracht ziehen, sollten aber bereit sein, Prozesshilfsmittel wie Formvibrationen zu implementieren und zu optimieren, um eine schlechte Fließfähigkeit zu kompensieren.

- Wenn Ihr Hauptaugenmerk auf Prozessentwicklung oder Prototypenbau liegt: Beginnen Sie mit einem Pulver mit hoher Fließfähigkeit, um eine stabile und wiederholbare Basis zu schaffen, bevor Sie versuchen, die Kosten mit anspruchsvolleren Materialien zu optimieren.

Letztendlich ermöglicht Ihnen die Kontrolle der Pulverfließfähigkeit eine direkte Kontrolle über die Qualität und Konsistenz Ihres endgültigen gepressten Bauteils.

Zusammenfassungstabelle:

| Anforderung | Bedeutung |

|---|---|

| Exzellente Fließfähigkeit | Gewährleistet eine gleichmäßige Formfüllung und verhindert Defekte wie Hohlräume und Verzug |

| Konsistente Gründichte | Entscheidend für homogene Teileigenschaften und isotrope Festigkeit |

| Vermeidung von Brückenbildung/Rat-holing | Vermeidet Dichteschwankungen und innere Spannungsspitzen |

| Kompromisse bei Kosten vs. Qualität | Gleicht die Kosten der Pulveraufbereitung mit der Teileverlässlichkeit und den Ausschussraten ab |

Haben Sie Probleme mit der Pulverfließfähigkeit in Ihrem Kaltisostatischen Pressprozess? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die darauf ausgelegt sind, die präzisen Anforderungen von Laboren zu erfüllen. Unsere Expertise stellt sicher, dass Sie eine gleichmäßige Dichte erreichen, Defekte reduzieren und die Teilekonsistenz verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre KIP-Operationen optimieren und zuverlässige Ergebnisse für Ihre kritischen Anwendungen liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Automatische hydraulische Laborpresse Labor-Pressmaschine für Pellets

Andere fragen auch

- Wie wird Kaltisostatisches Pressen bei der Herstellung von hochschmelzenden Metallen eingesetzt? Beherrschung der Verdichtung von Hochdichtem Material

- Warum sind flexible Formen für die Verdichtung von TiMgSr-Pulvern unerlässlich? Erreichen einer gleichmäßigen Dichte bei der Kaltisostatischen Verpressung

- Warum ist eine Kaltisostatische Presse (CIP) für keramische Grünlinge unerlässlich? Erzielung hoher optischer Transparenz

- Welche Vorteile bietet eine Labor-Kaltisostatische Presse gegenüber der uniaxialen Pressung für NASICON? Gleichmäßige Dichte erreichen

- Warum wird eine Kaltisostatische Presse (CIP) für die Bildung von Nb-Ti-Legierungs-Grünlingen benötigt? Dichtegleichmäßigkeit sicherstellen