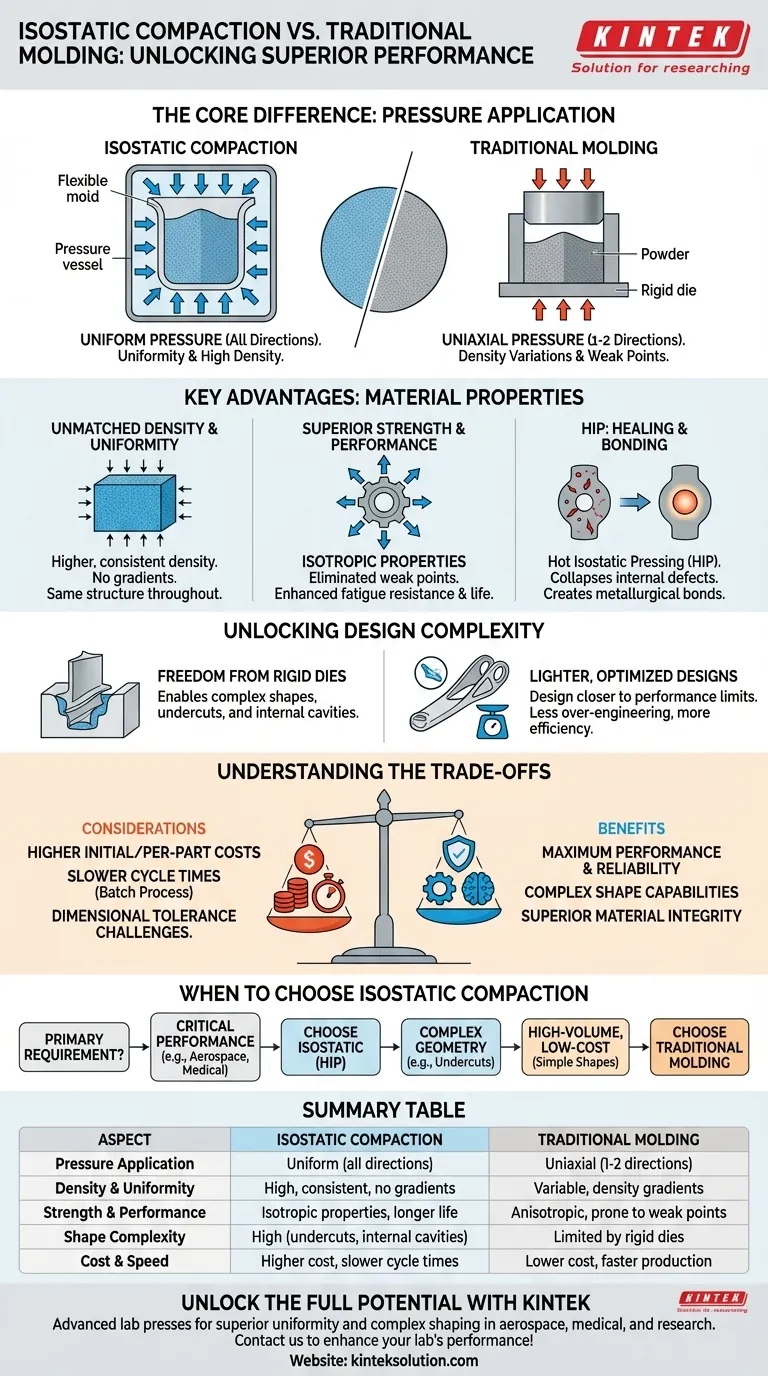

Im Kern bietet die isostatische Verpressung einen grundlegenden Vorteil gegenüber herkömmlichen Formgebungsverfahren, indem sie Druck gleichmäßig aus allen Richtungen anwendet, anstatt aus einer einzigen Achse. Dieser scheinbar einfache Unterschied führt zu Komponenten mit einer wesentlich überlegenen Materialgleichmäßigkeit, höherer Dichte und komplexeren Formgebungsmöglichkeiten, die mit herkömmlichen Matrizenpressen unmöglich zu erreichen sind.

Der Hauptgrund für die Wahl der isostatischen Verpressung ist das Streben nach Gleichmäßigkeit. Durch die Eliminierung des gerichteten Drucks traditioneller Methoden werden Teile mit konsistenter Dichte und Festigkeit hergestellt, wodurch interne Schwachstellen, die oft zu vorzeitigem Versagen führen, beseitigt werden.

Das Grundprinzip: Gleichmäßiger Druck

Der Schlüssel zum Verständnis der isostatischen Verpressung ist das Konzept von "isostatisch", was gleichmäßigen Druck in alle Richtungen bedeutet. Dies wird erreicht, indem eine mit Pulver gefüllte flexible Form in eine Flüssigkeit getaucht und die Flüssigkeit unter Druck gesetzt wird.

So funktioniert die isostatische Verpressung

Ein pulverförmiges Material wird in einer flexiblen, elastischen Form versiegelt. Diese Form wird dann in einen Druckbehälter gegeben, der mit einer Flüssigkeit (für Kaltisostatisches Pressen, CIP) oder einem Gas (für Heißisostatisches Pressen, HIP) gefüllt ist.

Wenn der Behälter unter Druck gesetzt wird, übt die Flüssigkeit auf jede Oberfläche der Form gleichen Druck aus. Das Pulver wird von allen Seiten gleichzeitig gleichmäßig verdichtet, was zu einem hochgradig gleichmäßigen Grünling oder einem vollständig dichten Teil führt.

Die uniaxiale Begrenzung des traditionellen Pressens

Traditionelles Matrizenpressen ist uniaxial, was bedeutet, dass der Druck von nur einer oder zwei Richtungen durch starre Stempel ausgeübt wird. Dies erzeugt erhebliche Reibung zwischen dem Pulver und den Matrizenwänden.

Diese Reibung verhindert, dass der Druck gleichmäßig über das gesamte Teil übertragen wird. Die Bereiche, die am weitesten vom Stempel entfernt sind, werden weniger verdichtet, was zu erheblichen Dichteunterschieden und eingebauten Schwachstellen führt.

Hauptvorteile bei Materialeigenschaften

Die gleichmäßige Druckanwendung führt direkt zu überlegenen und besser vorhersagbaren Materialeigenschaften.

Unübertroffene Dichte und Gleichmäßigkeit

Die isostatische Verpressung eliminiert die Reibung an den Matrizenwänden, die traditionelle Methoden plagt. Dies ermöglicht höhere und konsistentere Gründichten.

Da der Druck aus allen Richtungen ausgeübt wird, werden Dichtegradienten praktisch eliminiert. Das resultierende Bauteil weist die gleiche Dichte und Mikrostruktur durchweg auf, von der Oberfläche bis zum Kern.

Überlegene Festigkeit und Leistung

Die gleichmäßige Dichte erzeugt isotrope Materialeigenschaften, was bedeutet, dass das Bauteil unabhängig von der Belastungsrichtung die gleiche Festigkeit aufweist.

Diese Homogenität eliminiert interne Schwachstellen und verbessert Eigenschaften wie Ermüdungsbeständigkeit und Bruchzähigkeit drastisch. Das Ergebnis ist ein zuverlässigeres Bauteil mit einer deutlich längeren Lebensdauer.

Heilung interner Defekte mit HIP

Heißisostatisches Pressen (HIP) kombiniert hohen Druck mit erhöhten Temperaturen. Dieses Verfahren kann bei bereits vorhandenen Teilen, wie z.B. Gussteilen oder 3D-gedruckten Metallkomponenten, angewendet werden.

Druck und Wärme bewirken, dass interne Hohlräume, Poren und Mikrorisse kollabieren und metallurgisch miteinander verbunden werden. Dieser "Heilungsprozess" kann ein poröses Gussteil in ein vollständig dichtes Hochleistungsteil verwandeln.

Schaffen von metallurgischen Verbindungen

HIP kann auch zum Verbinden oder Beschichten unterschiedlicher Materialien verwendet werden. Durch das Pressen verschiedener Pulver oder fester Materialien bei hohen Temperaturen entsteht eine echte metallurgische Verbindung an der Grenzfläche, die wesentlich stärker ist als eine einfache mechanische oder klebende Verbindung.

Erschließung von Design- und Formkomplexität

Befreit von den Zwängen starrer Werkzeuge können Designer Teile erstellen, die zuvor nicht herstellbar waren.

Freiheit von starren Matrizen

Die Verwendung flexibler Formen ermöglicht die Herstellung komplexer Geometrien, einschließlich Teilen mit Hinterschneidungen, wiederkehrenden Winkeln oder komplizierten internen Hohlräumen.

Dies bietet eine enorme Designfreiheit im Vergleich zu den relativ einfachen Geometrien, die für das Auswerfen aus einer starren Matrize beim traditionellen Pressen erforderlich sind.

Ermöglichung leichterer, optimierter Designs

Da die Materialeigenschaften gleichmäßig und vorhersagbar sind, können Ingenieure Teile näher an den wahren Leistungsgrenzen des Materials entwerfen.

Es ist weniger notwendig, ein Bauteil mit zusätzlichem Material überzuentwickeln, um unbekannte Schwachstellen auszugleichen. Dies ermöglicht die Erstellung leichterer, effizienterer Designs ohne Einbußen bei Festigkeit oder Sicherheit.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die isostatische Verpressung keine Universallösung. Ihre Vorteile müssen gegen praktische und wirtschaftliche Überlegungen abgewogen werden.

Höhere Anfangs- und Stückkosten

Die Ausrüstung für das isostatische Pressen, insbesondere HIP-Systeme, stellt eine erhebliche Kapitalinvestition dar. Der Prozess selbst kann auch auf Pro-Teil-Basis teurer sein als das Hochgeschwindigkeits-Traditionelle Pressen.

Längere Zykluszeiten

Isostatisches Pressen ist ein Batch-Prozess. Das Beladen des Behälters, das Unterdrucksetzen, Halten, Entlüften und Entladen dauert erheblich länger als der Sekunden-pro-Teil-Zyklus einer automatisierten mechanischen Presse. Dies führt zu einem geringeren Gesamtdurchsatz.

Kontrolle der Maßtoleranz

Während die flexible Form eine komplexe Formgebung ermöglicht, kann das Erreichen enger Endmaßtoleranzen für das Teil anspruchsvoller sein als mit einer präzisionsgefertigten starren Matrize. Teile erfordern oft eine Nachbearbeitung, um die endgültigen Spezifikationen zu erfüllen.

Wann isostatisches Pressen zu wählen ist

Die Entscheidung, isostatisches Pressen zu verwenden, sollte von den spezifischen Leistungsanforderungen Ihrer Komponente bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Zuverlässigkeit liegt: Wählen Sie isostatisches Pressen, insbesondere HIP, für kritische Komponenten, bei denen ein Versagen katastrophal sein könnte, z. B. in der Luft- und Raumfahrt oder bei medizinischen Implantaten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Formen liegt: Isostatisches Pressen ist die ideale Wahl, wenn die Teilegeometrie mit Hinterschneidungen oder internen Merkmalen ein traditionelles Pressen unmöglich macht.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumenproduktion zu niedrigen Kosten liegt: Traditionelles Pressen bleibt die wirtschaftlichere Wahl für einfache Formen, bei denen geringfügige Dichteabweichungen akzeptabel sind.

Letztendlich ist die Wahl der isostatischen Verpressung eine strategische Investition in Materialintegrität und Designfreiheit.

Übersichtstabelle:

| Aspekt | Isostatisches Pressen | Traditionelles Formen |

|---|---|---|

| Druckanwendung | Gleichmäßig aus allen Richtungen | Uniaxial (eine oder zwei Richtungen) |

| Dichte und Gleichmäßigkeit | Hoch und konsistent, keine Gradienten | Variabel, mit Dichtegradienten |

| Festigkeit und Leistung | Isotrope Eigenschaften, längere Lebensdauer | Anisotrop, anfällig für Schwachstellen |

| Formkomplexität | Hoch (Hinterschneidungen, innere Hohlräume) | Begrenzt durch starre Matrizen |

| Kosten und Geschwindigkeit | Höhere Kosten, längere Zykluszeiten | Geringere Kosten, schnellere Produktion |

Erschließen Sie das volle Potenzial Ihrer Materialien mit den fortschrittlichen Laborpressen von KINTEK! Egal, ob Sie eine automatische Laborpresse, eine isostatische Presse oder eine beheizte Laborpresse benötigen, unsere Lösungen liefern überragende Gleichmäßigkeit, höhere Dichte und komplexe Formgebung für kritische Anwendungen in der Luft- und Raumfahrt, Medizin und Forschung. Lassen Sie sich nicht von Designbeschränkungen aufhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Leistung Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Labor-Polygon-Pressform

- Labor-Rundform für bidirektionale Presse

Andere fragen auch

- Welche Vorteile bietet das Kaltisostatische Pressen (CIP) gegenüber dem herkömmlichen Trockenpressen? Erzielung einer homogenen Vorformdichte

- Warum wird eine Kaltisostatische Presse (CIP) für die Bildung von Nb-Ti-Legierungs-Grünlingen benötigt? Dichtegleichmäßigkeit sicherstellen

- Warum ist eine Kaltisostatische Presse (CIP) für Perowskit-Keramikmembranen notwendig? Erreichen Sie eine maximale CO2-Reduktionseffizienz

- Wie wird Kaltisostatisches Pressen bei der Herstellung von hochschmelzenden Metallen eingesetzt? Beherrschung der Verdichtung von Hochdichtem Material

- Warum sind flexible Formen für die Verdichtung von TiMgSr-Pulvern unerlässlich? Erreichen einer gleichmäßigen Dichte bei der Kaltisostatischen Verpressung