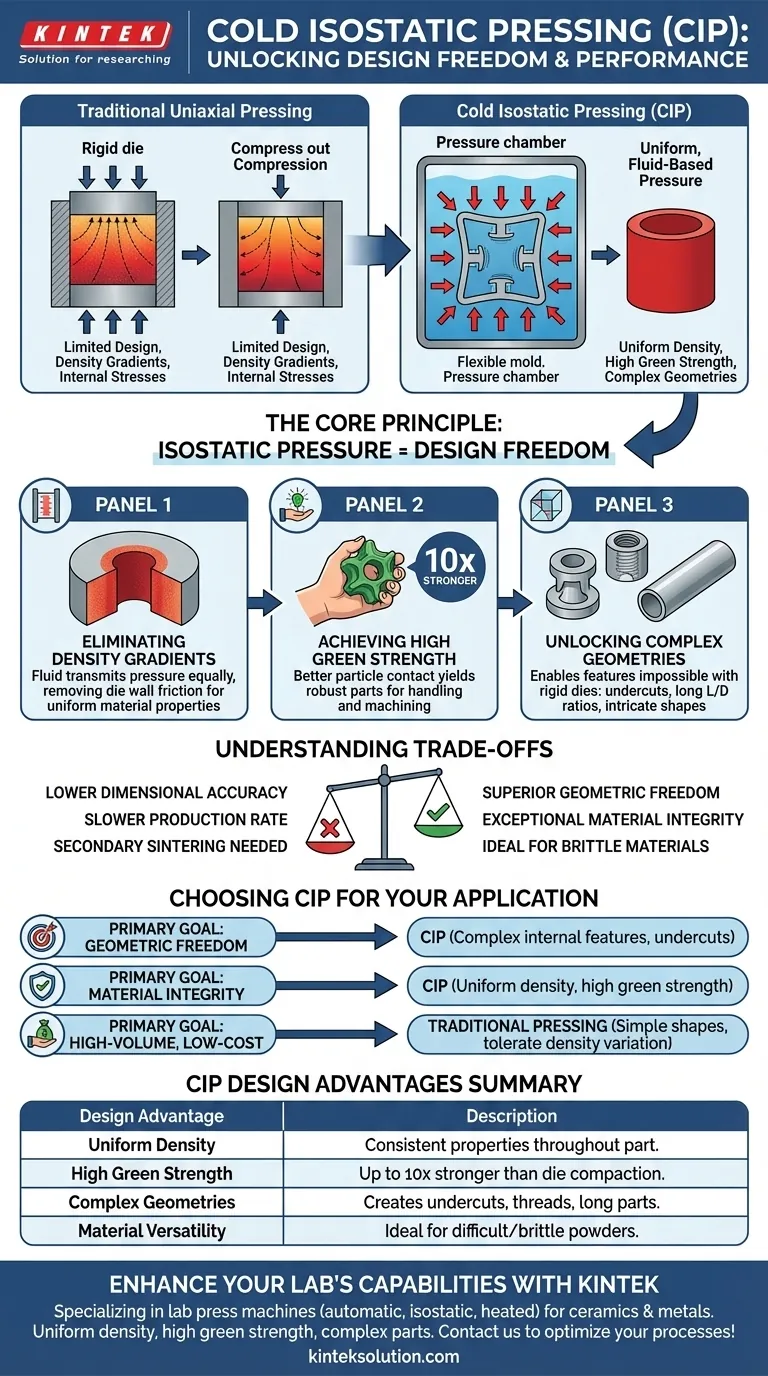

Aus konstruktiver Sicht eröffnet das Kaltisostatische Pressen (KIP) die Möglichkeit, komplexe, Hochleistungskomponenten herzustellen, die mit herkömmlichen Methoden wie der uniaxialen Matrizenverdichtung unmöglich herzustellen wären. KIP sorgt für eine gleichmäßige Dichte und eine hohe Festigkeit vor dem Sintern, was komplizierte Formen, Teile mit großen Längen-zu-Durchmesser-Verhältnissen, Innengewinde und Hinterschneidungen ermöglicht – alles bei sehr effizienter Materialausnutzung.

Die durch Kaltisostatisches Pressen gebotene Designfreiheit ist keine Liste separater Vorteile. Sie ist die direkte Folge eines einzigen physikalischen Prinzips: der Anwendung eines gleichmäßigen, flüssigkeitsbasierten Drucks aus allen Richtungen, wodurch innere Spannungen und Dichteunterschiede eliminiert werden, die andere Pulververdichtungsverfahren einschränken.

Das Prinzip des isostatischen Drucks

Um die konstruktiven Vorteile des KIP zu verstehen, muss man zunächst seinen Kernmechanismus verstehen. Im Gegensatz zum traditionellen Pressen, das aus einer oder zwei Richtungen drückt, bietet KIP eine einzigartige Umgebung für die Pulververdichtung.

Wie es funktioniert

Eine flexible Form wird mit Pulver gefüllt, versiegelt und in eine Druckkammer getaucht, die mit einer Flüssigkeit, typischerweise Wasser, gefüllt ist. Eine Pumpe erhöht dann den Druck dieser Flüssigkeit, wodurch gleichzeitig auf jede einzelne Oberfläche der Form gleichermaßen Druck ausgeübt wird. Dies ist die Definition von isostatisch – gleichmäßiger Druck von allen Seiten.

Eliminierung von Dichtegradienten

Beim traditionellen uniaxialen Pressen verhindert die Reibung zwischen dem Pulver und den starren Formwänden eine gleichmäßige Verdichtung. Das Material nahe den Wänden ist weniger dicht als das Material im Zentrum, was zu inneren Schwachstellen führt.

Da KIP eine Flüssigkeit zur Druckübertragung nutzt, gibt es praktisch keine Wandreibung der Form. Dies führt zu einem Bauteil mit außergewöhnlich gleichmäßiger Dichte in seiner gesamten Geometrie, unabhängig von deren Komplexität oder Länge.

Erreichen einer hohen „Grünfestigkeit“

Unter „Grünfestigkeit“ versteht man die Festigkeit eines Teils nach der Verdichtung, aber vor dem abschließenden Erhitzungsschritt (Sintern). Höhere und gleichmäßigere Dichte führt zu besserem Partikel-zu-Partikel-Kontakt.

KIP-Formkörper können eine Grünfestigkeit aufweisen, die bis zu 10-mal höher ist als bei ihren formgepressten Gegenstücken. Dies macht sie robust genug, um gehandhabt, bearbeitet oder ohne Bruch in nachfolgende Prozesse überführt zu werden.

Erschließung neuer Konstruktionsgeometrien

Die wahre Stärke des KIP für den Konstrukteur liegt in der geometrischen Freiheit, die es ermöglicht. Die Einschränkungen starrer Formen fallen weg, was Türen für Teile öffnet, die zuvor nicht als einstückige Fertigung möglich waren.

Komplexe Innen- und Außenformen

Die flexible Form kann um komplizierte Werkzeuge herum geformt werden. Dies ermöglicht die direkte Herstellung von Teilen mit komplizierten Merkmalen wie Hinterschneidungen, Innengewinden und variablen Querschnitten. Dies sind Merkmale, die ein starres Stempel- und Matrizensystem physisch nicht bilden kann.

Lange Längen-zu-Durchmesser-Verhältnisse

Uniaxiales Pressen hat Schwierigkeiten mit langen, dünnen Teilen. Die Dichte variiert dramatisch von den Enden zur Mitte. KIP glänzt hier und produziert lange Stäbe, Rohre oder andere Rohlinge mit konsistenter Dichte und Eigenschaften über deren gesamte Länge.

Formen schwieriger oder spröder Materialien

Feine, spröde oder schwer zu verdichtende Pulver zeigen beim unaxialen Pressen oft schlechte Leistungen, was zu Rissen und Defekten führt. Der sanfte, gleichmäßige Druck des KIP ist ideal für die Konsolidierung dieser Materialien zu einem defektfreien Grünling und macht es zu einem Schlüsselprozess für fortschrittliche Keramiken und exotische Metalle.

Verständnis der Kompromisse und Einschränkungen

Kein Prozess ist perfekt. Obwohl KIP immense Vorteile bietet, ist es entscheidend, seine Grenzen zu verstehen, um eine fundierte Entscheidung treffen zu können.

Einbußen bei der Maßgenauigkeit

Die flexible Form, die komplexe Formen ermöglicht, ist auch eine Quelle geringerer Präzision. Oberflächen, die an dem flexiblen Beutel anliegen, weisen nicht die engen Toleranzen oder die feine Oberflächengüte eines Teils auf, das gegen eine polierte Stahlform gepresst wurde.

Handhabung von Produktionsrate und Kosten

KIP ist im Allgemeinen ein langsamerer, chargenorientierter Prozess im Vergleich zur Hochgeschwindigkeits-, kontinuierlichen Natur der automatisierten Matrizenverdichtung. Darüber hinaus erfordert es oft teurere, sehr fließfähige Pulver (wie sprühgetrocknetes Pulver), um eine gleichmäßige Formfüllung zu gewährleisten.

Notwendigkeit einer Sekundärbearbeitung

Ein KIP-Teil ist ein „grüner“ Formling. Obwohl er fest ist, besitzt er noch nicht seine endgültigen Materialeigenschaften. Er ist ein Zwischenschritt, der fast immer einen nachfolgenden Hochtemperaturprozess wie Sintern oder Heißisostatisches Pressen (HIP) erfordert, um volle Dichte und endgültige Leistungseigenschaften zu erreichen.

KIP für Ihre Anwendung auswählen

Die Wahl des richtigen Herstellungsverfahrens hängt vollständig vom Hauptziel Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf geometrischer Freiheit liegt: KIP ist die überlegene Wahl für Teile mit inneren Merkmalen, Hinterschneidungen oder komplexen Kurven, die sich nicht in einer starren Form herstellen lassen.

- Wenn Ihr Hauptaugenmerk auf Materialintegrität liegt: KIP ist ideal, um eine gleichmäßige Dichte und hohe Grünfestigkeit zu erreichen, insbesondere bei der Arbeit mit spröden Pulvern oder der Herstellung großer, defektfreier Rohlinge.

- Wenn Ihr Hauptaugenmerk auf hochvolumiger, kostengünstiger Produktion liegt: Sie sollten das traditionelle uniaxiale Pressen in Betracht ziehen, solange die Teilgeometrie relativ einfach ist und Sie gewisse Dichteunterschiede tolerieren können.

Indem Sie verstehen, dass seine Vorteile alle aus dem gleichmäßigen Druck resultieren, können Sie KIP selbstbewusst für Komponenten spezifizieren, die andere Methoden einfach nicht herstellen können.

Zusammenfassungstabelle:

| Konstruktiver Vorteil | Beschreibung |

|---|---|

| Gleichmäßige Dichte | Eliminiert Dichtegradienten für konsistente Materialeigenschaften im gesamten Bauteil. |

| Hohe Grünfestigkeit | Bietet bis zu 10-mal höhere Festigkeit als die Matrizenverdichtung, was Handhabung und Bearbeitung ermöglicht. |

| Komplexe Geometrien | Ermöglicht die Herstellung von Hinterschneidungen, Innengewinden und langen Längen-zu-Durchmesser-Verhältnissen. |

| Materialvielfalt | Ideal für spröde oder schwer zu verdichtende Pulver wie Keramiken und exotische Metalle. |

Bereit, die Fähigkeiten Ihres Labors mit fortschrittlichen Presslösungen zu erweitern? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die auf die Bedürfnisse von Laboren zugeschnitten sind, die mit Keramiken, Metallen und anderen Materialien arbeiten. Unsere Ausrüstung liefert gleichmäßige Dichte, hohe Grünfestigkeit und die Fähigkeit, komplexe Teile effizient herzustellen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Prozesse optimieren und die Innovation in Ihren Projekten vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Isostatische Laborpressformen für das isostatische Pressen

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Labor-Polygon-Pressform

Andere fragen auch

- Was sind die Vorteile des kalt-isostatischen Pressens (CIP) gegenüber dem uniaxialen Matrizenpressen? Gleichmäßige Dichte und komplexe Formen erreichen

- Warum ist das Kaltisostatische Pressen (CIP) für Li/Li3PS4-LiI/Li-Batterien unerlässlich? Nahtlose Schnittstellen erzielen

- Wie funktioniert das Trockenbeutelverfahren bei der Kaltisostatischen Verpressung? Beschleunigen Sie Ihre Pulververdichtung für hohe Stückzahlen

- Wie unterscheidet sich Heiß-Isostatisches Pressen (HIP) vom Kalt-Isostatischen Pressen (CIP)? Die wichtigsten Unterschiede in Prozess und Anwendungen

- Was sind die technischen Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Elektrolytpulver?