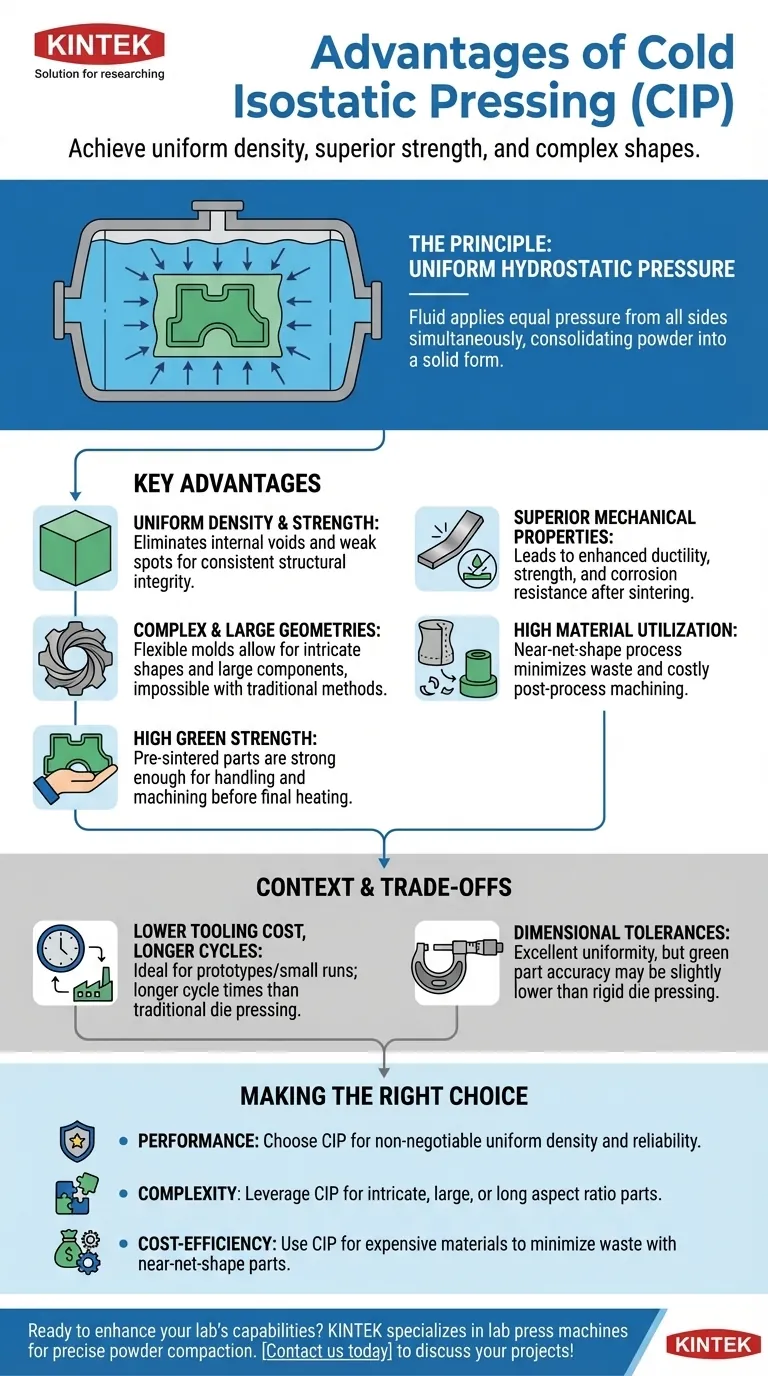

Kurz gesagt, die Hauptvorteile des Kaltisostatischen Pressens (CIP) sind die Fähigkeit, Komponenten mit hochgradig gleichmäßiger Dichte und Festigkeit herzustellen, selbst bei komplexen oder großen Formen. Dies wird erreicht, indem aus allen Richtungen gleicher Druck ausgeübt wird, wodurch ein Pulver zu einer festen Form mit minimalen inneren Defekten und hoher „Grünfestigkeit“ verdichtet wird, was es robust genug für die Handhabung vor dem endgültigen Härtungsprozess macht.

Der grundlegende Wert des Kaltisostatischen Pressens liegt in seiner einzigartigen Methode der Druckausübung. Durch die Verwendung einer Flüssigkeit, um ein Pulver gleichzeitig von allen Seiten zu pressen, überwindet CIP die Kernbeschränkungen des traditionellen unidirektionalen Pressens, was zu strukturell überlegenen und komplexeren Teilen führt.

Wie Kaltisostatisches Pressen überlegene Ergebnisse liefert

Um die Vorteile von CIP zu verstehen, müssen Sie zunächst den Kernmechanismus verstehen. Im Gegensatz zum traditionellen uniaxialen Pressen, das Kraft aus einer oder zwei Richtungen ausübt, platziert CIP das Pulver in einer flexiblen Form und taucht es in ein flüssigkeitsgefülltes Druckgefäß.

Das Prinzip: Gleichmäßiger Druck

Der Prozess wendet gleichmäßigen, hydrostatischen Druck auf alle Oberflächen der Form an. Dieser ausgeglichene Druck verwandelt das lose Pulver in einen dicht gepackten Festkörper.

Diese Methode eliminiert die Druckgradienten und die Reibung an den Gesenkwänden, die beim uniaxialen Pressen üblich sind und oft zu Dichteunterschieden innerhalb eines Teils führen.

Das Ergebnis: Gleichmäßige Dichte und Festigkeit

Da der Druck aus allen Richtungen gleichmäßig ausgeübt wird, weist das resultierende Bauteil eine bemerkenswert gleichmäßige Dichte auf. Diese Homogenität ist entscheidend, da sie innere Hohlräume und Schwachstellen eliminiert.

Ein gleichmäßig dichtes Teil besitzt eine durchgängig gleichbleibende Festigkeit in seiner gesamten Struktur, was es für anspruchsvolle Anwendungen, bei denen strukturelle Integrität von größter Bedeutung ist, wesentlich zuverlässiger macht.

Die Vielseitigkeit: Komplexe und große Geometrien

Die Verwendung einer flexiblen, gummiartigen Form befreit den Prozess von den Einschränkungen starrer Metallformen. Dies ermöglicht die Herstellung von Teilen mit hochkomplexen Formen, Hinterschneidungen oder unregelmäßigen Merkmalen, die mit anderen Pressverfahren unmöglich wären.

Darüber hinaus ist CIP nicht in gleicher Weise durch die Teilegröße begrenzt wie traditionelles Pressen. Es kann sehr große Komponenten herstellen, wobei die einzige Einschränkung die Größe des Druckbehälters selbst ist. Es ist auch außergewöhnlich gut geeignet, Teile mit langen Seitenverhältnissen wie Stäbe oder Rohre zu formen.

Die greifbaren Vorteile in der Produktion

Die einzigartige Physik des CIP führt direkt zu messbaren Verbesserungen der Materialeigenschaften und der Produktionseffizienz.

Erhöhte „Grünfestigkeit“

CIP erzeugt ein vorgesintertes Teil mit außergewöhnlich hoher Grünfestigkeit. Das bedeutet, das verdichtete Teil ist stark genug, um Handhabung, Manipulation und sogar Bearbeitung vor dem abschließenden Sinterschritt (Erwärmung) zu überstehen.

Diese Robustheit reduziert das Bruchrisiko während der Produktion und vereinfacht nachfolgende Herstellungsprozesse.

Überlegene mechanische Eigenschaften

Die hohe, gleichmäßige Dichte, die durch CIP erreicht wird, führt direkt zu verbesserten endgültigen Materialeigenschaften nach dem Sintern. Dies umfasst Verbesserungen der Duktilität, Gesamtfestigkeit und Korrosionsbeständigkeit.

Das Verfahren ist besonders effektiv für die Verdichtung spröder, feiner oder hochleistungsfähiger Pulver wie Keramiken und hochschmelzender Metalle, die sonst schwer zu verarbeiten wären.

Hohe Materialausnutzung

CIP ist ein endkonturnahes Verfahren, was bedeutet, dass das anfängliche „Grünteil“ den endgültigen gewünschten Abmessungen sehr nahe kommt. Dies reduziert den Bedarf an Nachbearbeitung erheblich.

Durch die Minimierung des Materialabtrags reduziert CIP den Abfall erheblich. Dies bietet einen erheblichen Kostenvorteil, insbesondere bei der Arbeit mit teuren oder fortschrittlichen Materialien.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist CIP nicht die Universallösung für alle Anforderungen der Pulververdichtung. Das Verständnis seines Kontextes ist entscheidend für eine effektive Nutzung.

Werkzeuge und Produktionsvolumen

Die beim CIP verwendeten flexiblen Formen sind in der Regel kostengünstiger in der Herstellung als die gehärteten Stahlformen, die beim uniaxialen Pressen verwendet werden, insbesondere für kleine Produktionsserien oder Prototypen.

Diese Formen haben jedoch eine kürzere Lebensdauer und die gesamte Zykluszeit für CIP kann länger sein. Für sehr hohe Stückzahlen einfacher Formen ist das traditionelle Gesenkpressen oft kostengünstiger.

Maßtoleranzen

Während CIP eine ausgezeichnete Gleichmäßigkeit bietet, kann die absolute Maßgenauigkeit eines „Grünteils“ aus einer flexiblen Form etwas geringer sein als die eines in einer starren Form hergestellten Teils.

Endgültige Abmessungen werden typischerweise während des Sinterprozesses erreicht, aber dies ist eine kritische Überlegung für Komponenten, die extrem enge Toleranzen erfordern, bevor jegliche Erwärmung angewendet wird.

Ein Zwischenschritt

Es ist entscheidend zu erkennen, dass CIP ein Pulver-Verdichtungsverfahren ist, kein abschließender Herstellungsschritt. Das resultierende „grüne“ Kompaktteil erfordert fast immer einen nachfolgenden Sinter- oder Heißisostatisches-Pressen (HIP)-Schritt, um die Partikel zu verschmelzen und die endgültigen, gehärteten Eigenschaften des Materials zu erzielen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen Herstellungsverfahrens hängt ausschließlich von den spezifischen Prioritäten Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf Leistung und Zuverlässigkeit liegt: Wählen Sie CIP, wenn eine gleichmäßige Dichte und Festigkeit nicht verhandelbar sind, um interne Fehler und potenzielle Ausfallstellen zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf geometrischer Komplexität liegt: Nutzen Sie CIP, wenn Sie Teile mit komplizierten Formen, großen Abmessungen oder langen Seitenverhältnissen herstellen müssen, die mit herkömmlichem Pressen unmöglich sind.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz bei teuren Materialien liegt: Verwenden Sie CIP, um endkonturnahe Teile herzustellen, die Materialabfall und kostspielige Nachbearbeitung minimieren.

Letztendlich ermöglicht das Kaltisostatische Pressen Ingenieuren, überlegene Komponenten zu entwickeln, indem es die grundlegenden Einschränkungen herkömmlicher Pulververdichtungsverfahren überwindet.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Gleichmäßige Dichte | Gleicher Druck aus allen Richtungen eliminiert Hohlräume und Schwachstellen für eine gleichbleibende Festigkeit. |

| Komplexe Formen | Flexible Formen ermöglichen die Herstellung von komplexen Geometrien und großen Teilen, die mit herkömmlichen Methoden nicht möglich sind. |

| Hohe Grünfestigkeit | Robuste vorgesinterte Teile halten Handhabung und Bearbeitung stand und reduzieren das Bruchrisiko. |

| Überlegene Eigenschaften | Verbessert Duktilität, Festigkeit und Korrosionsbeständigkeit nach dem Sintern, ideal für Keramik und Metalle. |

| Materialeffizienz | Endkonturnahes Verfahren minimiert Abfall und Bearbeitungskosten, insbesondere bei teuren Materialien. |

Bereit, die Fähigkeiten Ihres Labors mit präziser und effizienter Pulververdichtung zu erweitern? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die auf die Bedürfnisse von Laboren zugeschnitten sind, die mit Keramiken, Metallen und anderen fortschrittlichen Materialien arbeiten. Unsere Lösungen helfen Ihnen, eine gleichmäßige Dichte, komplexe Formen und überlegene Materialeigenschaften zu erzielen und gleichzeitig Abfall und Kosten zu reduzieren. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere CIP-Technologie Ihren Projekten zugutekommen und Innovationen in Ihrer Forschung vorantreiben kann!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Automatische hydraulische Laborpresse Labor-Pressmaschine für Pellets

- Manuelle Labor-Hydraulikpresse Labor-Pelletpresse

Andere fragen auch

- Was sind die Vorteile des kalt-isostatischen Pressens (CIP) gegenüber dem uniaxialen Matrizenpressen? Gleichmäßige Dichte und komplexe Formen erreichen

- Wie unterscheidet sich Heiß-Isostatisches Pressen (HIP) vom Kalt-Isostatischen Pressen (CIP)? Die wichtigsten Unterschiede in Prozess und Anwendungen

- Wie schneidpresst man kaltisostatisch im Vergleich zum Spritzgießen? Wählen Sie das beste Verfahren für Ihre Materialien und Ihr Volumen

- Warum ist das Kaltisostatische Pressen (CIP) für Li/Li3PS4-LiI/Li-Batterien unerlässlich? Nahtlose Schnittstellen erzielen

- Wie funktioniert das Trockenbeutelverfahren bei der Kaltisostatischen Verpressung? Beschleunigen Sie Ihre Pulververdichtung für hohe Stückzahlen