In den kommenden Jahren wird sich die Technologie der kaltisostatischen Verdichtung (CIP) weit über ihre traditionelle Rolle hinaus entwickeln. Die wichtigsten zukünftigen Trends konzentrieren sich auf verstärkte Automatisierung durch fortschrittliche Sensoren, die Einführung der Digital-Twin-Technologie zur Prozessoptimierung, erweiterte Materialkompatibilität, tiefere Integration mit anderen Fertigungsprozessen wie der additiven Fertigung sowie einen erheblichen Schub hin zu mehr Nachhaltigkeit und Energieeffizienz.

Die Weiterentwicklung von CIP dreht sich nicht nur darum, höhere Drücke zu erzielen. Es geht darum, den Prozess in einen intelligenten, datengesteuerten und umweltbewussten Knotenpunkt innerhalb eines größeren, stärker integrierten Fertigungsökosystems zu verwandeln.

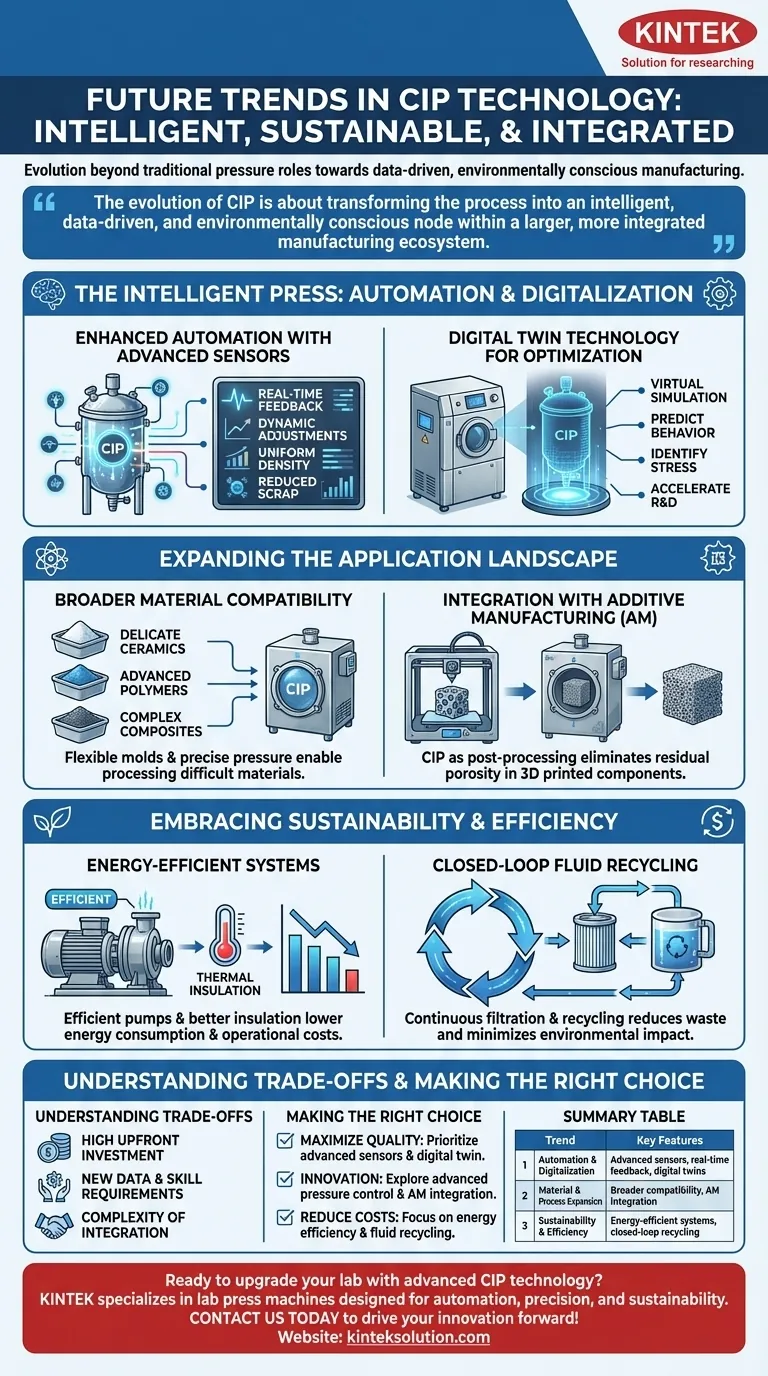

Der Aufstieg der intelligenten Presse: Automatisierung und Digitalisierung

Die nächste Generation von CIP-Systemen wird durch ihre Intelligenz definiert sein. Dieser Wandel geht über die einfache Zyklusautomatisierung hinaus hin zu einem vollständig datengesteuerten Ansatz, der die Zuverlässigkeit erhöht und die Abhängigkeit vom Fachwissen des Bedieners verringert.

Verstärkte Automatisierung durch fortschrittliche Sensoren

Moderne CIP-Zyklen werden hochentwickelte Sensorarrays integrieren, die Echtzeit-Feedback liefern. Diese Sensoren überwachen nicht nur Druck und Temperatur, sondern auch das Verdichtungsverhalten des Pulvers innerhalb der Form.

Dies ermöglicht dynamische Anpassungen während des Zyklus, um eine gleichmäßige Dichte zu gewährleisten und Teilefehler zu verhindern, bevor sie auftreten. Das Ergebnis ist eine höhere Gleichmäßigkeit von Teil zu Teil und eine erhebliche Reduzierung der Ausschussraten.

Digital Twin Technologie zur Optimierung

Ein Digital Twin ist eine virtuelle Nachbildung des physischen CIP-Systems und des zu pressenden Teils. Dieses Simulationswerkzeug ist wohl der transformativste Trend am Horizont.

Durch die Erstellung eines digitalen Zwillings können Ingenieure den gesamten Presszyklus modellieren, vorhersagen, wie sich ein bestimmtes Pulver unter Druck verhält, und potenzielle Spannungspunkte im fertigen Teil identifizieren. Dies ermöglicht eine Prozessoptimierung ohne den Verbrauch von physischen Materialien oder Maschinenzeit, was Forschung und Entwicklung dramatisch beschleunigt.

Erweiterung der Anwendungslandschaft

Zukünftige CIP-Technologien werden neue Möglichkeiten eröffnen, indem sie mit einer breiteren Palette von Materialien arbeiten und sich nahtloser in andere fortschrittliche Fertigungstechniken integrieren.

Breitere Materialkompatibilität

Innovationen bei flexiblen Formmaterialien und präziseren Druckregelsystemen erweitern das Spektrum der Pulver, die effektiv mit CIP verarbeitet werden können.

Dazu gehören empfindlichere Keramiken, fortschrittliche Polymere und komplexe Metallmatrix-Verbundwerkstoffe, die zuvor nur schwer zu verdichten waren, ohne Fehler einzubringen.

Integration mit additiver Fertigung (AM)

Die Synergie zwischen AM (3D-Druck) und CIP ist ein wichtiges Wachstumsfeld. Teile aus Metall oder Keramik, die durch AM hergestellt werden, weisen oft Restporosität auf, was ihre mechanische Leistung einschränkt.

Die Verwendung von CIP als Nachbearbeitungsschritt kann diese Porosität effektiv beseitigen und das Teil auf nahezu seine theoretische Maximaldichte verdichten. Diese Kombination ermöglicht den Einsatz von 3D-gedruckten Komponenten für hochanspruchsvolle, leistungsentscheidende Anwendungen.

Nachhaltigkeit und Effizienz im Fokus

Wie bei allen industriellen Prozessen gibt es einen starken Drang, CIP umweltfreundlicher und kosteneffizienter zu gestalten. Der Fokus liegt auf der Reduzierung des Energieverbrauchs und der Minimierung von Abfall.

Energieeffiziente Systeme

Zukünftige CIP-Konstruktionen werden effizientere Hochdruckpumpen und eine bessere Wärmeisolierung für Druckbehälter umfassen. Diese Upgrades gehen direkt auf den hohen Energieverbrauch ein, der traditionell mit der Erzeugung und Aufrechterhaltung des isostatischen Drucks verbunden ist, was zu geringeren Betriebskosten führt.

Geschlossener Kreislauf für Flüssigkeitsrecycling

Eine zentrale Nachhaltigkeitsinitiative ist die Entwicklung von geschlossenen Kreislaufsystemen für die Druckflüssigkeit (typischerweise Wasser oder Öl). Anstatt als Verbrauchsmaterial behandelt zu werden, wird die Flüssigkeit innerhalb des Systems kontinuierlich gefiltert und recycelt.

Diese Praxis reduziert Abfall drastisch, minimiert die Umweltbelastung und senkt die Lebensdauerkosten der Anlage.

Die Kompromisse verstehen

Obwohl diese Trends erhebliche Fortschritte versprechen, ist ihre Einführung nicht ohne Herausforderungen. Das Verständnis der praktischen Hürden ist entscheidend für eine realistische Implementierungsplanung.

Die anfängliche Investition

Fortschrittliche Sensoren, Digital-Twin-Software und integrierte Automatisierungssysteme stellen im Vergleich zu herkömmlichen CIP-Geräten eine erhebliche Kapitalinvestition dar.

Der Daten- und Qualifikationsbedarf

Die Nutzung von Digital Twins und fortschrittlichen Prozessdaten erfordert neue Fähigkeiten. Teams benötigen Fachwissen in Simulation, Datenanalyse und Materialwissenschaften, um die Fähigkeiten dieser intelligenten Systeme voll auszuschöpfen.

Die Komplexität der Integration

Die nahtlose Anbindung einer CIP-Einheit an einen vorgeschalteten Prozess wie die additive Fertigung ist eine komplexe Aufgabe. Sie erfordert eine sorgfältige Entwicklung der gesamten Prozesskette, um Qualität und Kontrolle in jedem Schritt zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Um sich auf diese Veränderungen vorzubereiten, richten Sie Ihre Strategie an Ihrem primären betrieblichen Ziel aus.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von Qualität und Wiederholgenauigkeit liegt: Priorisieren Sie Investitionen in fortschrittliche Sensorpakete und prüfen Sie das Potenzial der Digital-Twin-Technologie zur Optimierung Ihrer aktuellen Prozesse.

- Wenn Ihr Hauptaugenmerk auf Innovation mit neuen Materialien liegt: Untersuchen Sie CIP-Systeme mit fortschrittlicher Druckregelung und prüfen Sie aktiv deren Integration mit der additiven Fertigung, um Komponenten der nächsten Generation zu entwickeln.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung der Betriebskosten liegt: Konzentrieren Sie sich auf die Einführung energieeffizienter Systeme und die Implementierung des geschlossenen Flüssigkeitsrecyclings, um Ihren ökologischen Fußabdruck zu verringern und Ihre Bilanz zu verbessern.

Indem Sie diese Trends verstehen, können Sie Ihre Abläufe so positionieren, dass Sie CIP nicht nur als Verdichtungswerkzeug, sondern als strategischen Vorteil in der modernen Fertigung nutzen.

Zusammenfassungstabelle:

| Trend | Schlüsselmerkmale |

|---|---|

| Automatisierung & Digitalisierung | Fortschrittliche Sensoren, Echtzeit-Feedback, digitale Zwillinge zur Optimierung |

| Material- & Prozess-Erweiterung | Breitere Materialkompatibilität, Integration mit additiver Fertigung |

| Nachhaltigkeit & Effizienz | Energieeffiziente Systeme, geschlossener Kreislauf für Flüssigkeitsrecycling |

| Herausforderungen | Hohe Anfangsinvestition, Bedarf an neuen Fähigkeiten, Integrationskomplexität |

Bereit, Ihr Labor mit fortschrittlicher CIP-Technologie aufzurüsten? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die zur Verbesserung von Automatisierung, Präzision und Nachhaltigkeit für Ihre Laboranforderungen entwickelt wurden. Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere Lösungen Ihre Innovation und Effizienz vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Isostatische Laborpressformen für das isostatische Pressen

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

Andere fragen auch

- Warum wird eine Kaltisostatische Presse (CIP) für die Bildung von Nb-Ti-Legierungs-Grünlingen benötigt? Dichtegleichmäßigkeit sicherstellen

- Welche Vorteile bietet das Kaltisostatische Pressen (CIP) gegenüber dem herkömmlichen Trockenpressen? Erzielung einer homogenen Vorformdichte

- Wie wird Kaltisostatisches Pressen bei der Herstellung von hochschmelzenden Metallen eingesetzt? Beherrschung der Verdichtung von Hochdichtem Material

- Warum wird eine Kaltisostatische Presse (CIP) typischerweise nach dem axialen Pressen hinzugefügt? Erhöhung der Keramikdichte

- Warum ist eine Kaltisostatische Presse (CIP) für keramische Grünlinge unerlässlich? Erzielung hoher optischer Transparenz