Wenn man über die traditionelle Pulvermetallurgie hinausgeht, sind die Hauptalternativen zur Kaltisostatischen Pressung (KIP) die Heißisostatische Pressung (HIP) und die Schockwellenkompaktierung. Während KIP ein grundlegender Prozess zur gleichmäßigen Verdichtung von Pulvern bei Raumtemperatur ist, führen diese Alternativen Wärme oder extreme Druckdynamiken ein, um signifikant höhere Dichten und verbesserte Materialeigenschaften zu erzielen, oft in einem einzigen, konsolidierten Schritt.

Die Wahl zwischen KIP und seinen Alternativen hängt nicht davon ab, was „besser“ ist, sondern davon, was für das gewünschte Ergebnis geeignet ist. KIP dient der Herstellung eines gleichmäßigen „Grünkörpers“ für die nachfolgende Verarbeitung, während HIP und Schockwellenkompaktierung fortschrittliche Methoden sind, um ein vollständig dichtes, hochleistungsfähiges, nahezu fertiges Bauteil herzustellen.

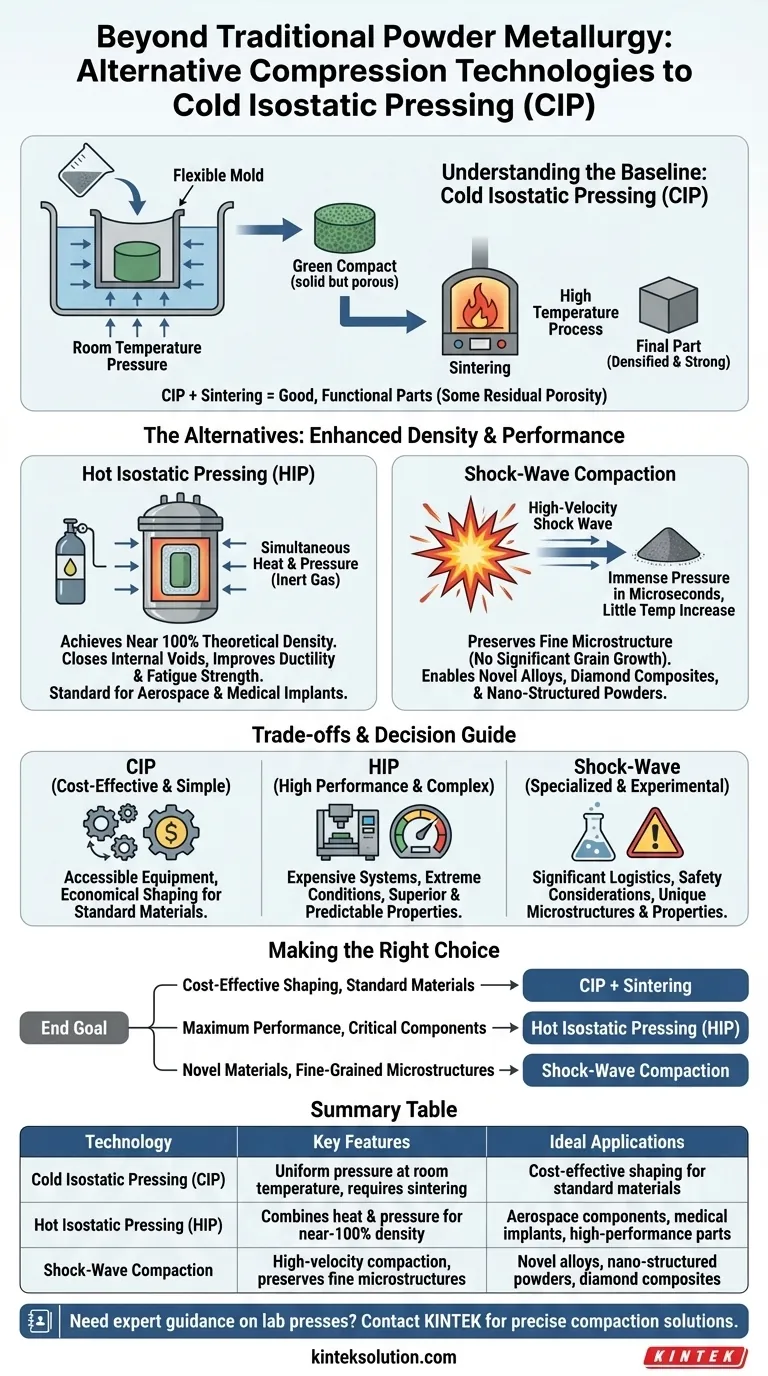

Die Grundlage verstehen: Kaltisostatische Pressung (KIP)

Was KIP leistet

Bei der Kaltisostatischen Pressung wird das Pulver in eine flexible Form gebracht und in eine Flüssigkeit getaucht. Diese Flüssigkeit wird dann unter Druck gesetzt, wodurch von allen Seiten ein gleichmäßiger Druck auf das Pulver ausgeübt wird.

Das Ergebnis ist ein „Grünling“. Dieser Teil ist stabil genug, um gehandhabt zu werden, hat aber noch nicht seine endgültige Dichte oder Festigkeit erreicht. Er weist eine erhebliche innere Porosität auf.

Der inhärente nächste Schritt: Sintern

Ein Grünling aus KIP erfordert fast immer einen nachgeschalteten Hochtemperaturschritt, der als Sintern bezeichnet wird. Während des Sinterns wird der Teil unter seinen Schmelzpunkt erhitzt, wodurch die Pulverpartikel miteinander verbunden werden und sich verdichten, was seine Festigkeit erheblich erhöht.

Die primäre Alternative: Heißisostatische Pressung (HIP)

Wie HIP den Prozess transformiert

Die Heißisostatische Pressung kombiniert Druck und Wärme in einem einzigen Arbeitsgang. Ein Bauteil, das gekapseltes Pulver oder sogar ein bereits existierendes festes Teil mit inneren Defekten (wie ein Gussstück) sein kann, wird in einen Hochdruckbehälter gegeben.

Der Behälter wird dann mit einem Inertgas unter hohem Druck (typischerweise Argon) gefüllt und gleichzeitig erhitzt. Diese Kombination aus hoher Temperatur und isostatischem Druck wirkt darauf hin, alle inneren Hohlräume zu schließen und dichtzuschweißen.

Wesentliche Vorteile von HIP

Der Hauptvorteil von HIP ist seine Fähigkeit, nahezu 100 % der theoretischen Dichte des Materials zu erreichen.

Diese Eliminierung der Mikroporosität führt zu dramatischen Verbesserungen der mechanischen Eigenschaften wie Duktilität, Ermüdungsfestigkeit und Bruchzähigkeit. Es konsolidiert und sintert in einem Zyklus.

Häufige Anwendungen

Aufgrund seiner Fähigkeit, überlegene, zuverlässige Teile herzustellen, ist HIP in Hochleistungsindustrien von entscheidender Bedeutung. Es ist Standard für Luft- und Raumfahrtkomponenten wie Turbinenscheiben und Motorteile, medizinische Implantate und fortschrittliche Werkzeuge.

Die Nischenalternative: Schockwellenkompaktierung

Wie die Schockwellenkompaktierung funktioniert

Dies ist ein dynamischer und hochspezialisierter Prozess. Er nutzt eine Hochgeschwindigkeits-Schockwelle, die oft durch einen explosiven Aufprall erzeugt wird, um innerhalb von Mikrosekunden immensen Druck auf ein Pulver auszuüben.

Die schnelle, intensive Verdichtung erfolgt bei sehr geringer Gesamterhöhung der Temperatur.

Ein einzigartiger Vorteil: Erhaltung der Mikrostruktur

Das Hauptmerkmal der Schockwellenkompaktierung ist ihre Fähigkeit, volle Dichte zu erreichen, ohne signifikantes Kornwachstum.

Konventionelle thermische Prozesse wie Sintern oder HIP führen zu einem Kornwachstum des Materials, was für bestimmte fortschrittliche Materialien nachteilig sein kann. Die Schockwellenkompaktierung umgeht dies und fixiert feinkörnige oder sogar amorphe (nichtkristalline) Strukturen.

Spezialisierte Anwendungsfälle

Diese Technik wird für Materialien verwendet, die durch Hitze schwer oder gar nicht zu konsolidieren sind. Anwendungen umfassen die Herstellung von Massenkomponenten aus nanostrukturierten Pulvern, die Erzeugung von Diamantverbundwerkstoffen und die Formung neuartiger Legierungen, die unter hohen Temperaturen sonst degradiert würden.

Die Abwägungen verstehen

Prozesskosten und Komplexität

KIP ist die zugänglichste und kostengünstigste der drei Methoden, mit relativ einfachen Ausrüstungsanforderungen für die Pressstufe.

HIP-Systeme sind aufgrund der Notwendigkeit, extreme Temperaturen und Drücke sicher zu handhaben, in der Anschaffung und im Betrieb sehr komplex und teuer.

Die Schockwellenkompaktierung ist ein hochspezialisiertes, oft experimentelles Verfahren mit erheblichen logistischen und sicherheitstechnischen Überlegungen, was seine breite Anwendung einschränkt.

Endgültige Materialeigenschaften

KIP gefolgt von Sintern erzeugt gute, funktionale Teile, aber eine gewisse Restporosität ist oft unvermeidlich.

HIP erzeugt Teile mit überlegenen, hochgradig vorhersagbaren mechanischen Eigenschaften aufgrund der nahezu vollständigen Verdichtung.

Die Schockwellenkompaktierung ermöglicht die Herstellung von Materialien mit einzigartigen Mikrostrukturen und Eigenschaften, die mit thermischen Verfahren nicht erreicht werden können.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Entscheidung muss von Ihrem Endziel bestimmt werden, wobei Kosten, Materialbeschränkungen und die erforderliche Leistung des Endbauteils abgewogen werden müssen.

- Wenn Ihr Hauptaugenmerk auf der kosteneffizienten Formgebung für Standardmaterialien liegt: KIP gefolgt von Sintern bleibt der etablierte und wirtschaftlichste Weg.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Zuverlässigkeit bei kritischen Komponenten liegt: HIP ist der Industriestandard für die Herstellung überlegener, vollständig dichter Materialien.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung neuartiger Materialien bei gleichzeitiger Erhaltung einzigartiger, feinkörniger Mikrostrukturen liegt: Die Schockwellenkompaktierung bietet eine spezialisierte Fähigkeit, die thermische Prozesse nicht bieten können.

Letztendlich ermöglicht Ihnen das Verständnis dieser grundlegenden Unterschiede die Auswahl der Verdichtungstechnologie, die Ihr Pulvermaterial am besten in ein Hochleistungsendprodukt umwandelt.

Zusammenfassungstabelle:

| Technologie | Hauptmerkmale | Ideale Anwendungen |

|---|---|---|

| Kaltisostatische Pressung (KIP) | Gleichmäßiger Druck bei Raumtemperatur, erfordert Sintern | Kosteneffiziente Formgebung für Standardmaterialien |

| Heißisostatische Pressung (HIP) | Kombiniert Hitze und Druck für nahezu 100% Dichte | Luft- und Raumfahrtkomponenten, medizinische Implantate, Hochleistungsteile |

| Schockwellenkompaktierung | Hochgeschwindigkeitsverdichtung, erhält feine Mikrostrukturen | Neuartige Legierungen, nanostrukturierte Pulver, Diamantverbundwerkstoffe |

Benötigen Sie fachkundige Beratung bei der Auswahl der richtigen Laborpresse für Ihre Pulververdichtungsanforderungen? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die auf Laboranwendungen zugeschnitten sind. Unsere Lösungen helfen Ihnen, eine präzise Verdichtung zu erreichen, Materialeigenschaften zu verbessern und Ihre Forschungs- oder Produktionsprozesse zu optimieren. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Ausrüstung die Effizienz und die Ergebnisse Ihres Labors steigern kann!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

- Labor-Polygon-Pressform

Andere fragen auch

- Was sind die Vorteile des kalt-isostatischen Pressens (CIP) gegenüber dem uniaxialen Matrizenpressen? Gleichmäßige Dichte und komplexe Formen erreichen

- Warum ist das Kaltisostatische Pressen (CIP) für Li/Li3PS4-LiI/Li-Batterien unerlässlich? Nahtlose Schnittstellen erzielen

- Wie schneidpresst man kaltisostatisch im Vergleich zum Spritzgießen? Wählen Sie das beste Verfahren für Ihre Materialien und Ihr Volumen

- Wie funktioniert das Trockenbeutelverfahren bei der Kaltisostatischen Verpressung? Beschleunigen Sie Ihre Pulververdichtung für hohe Stückzahlen

- Was sind die technischen Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Elektrolytpulver?