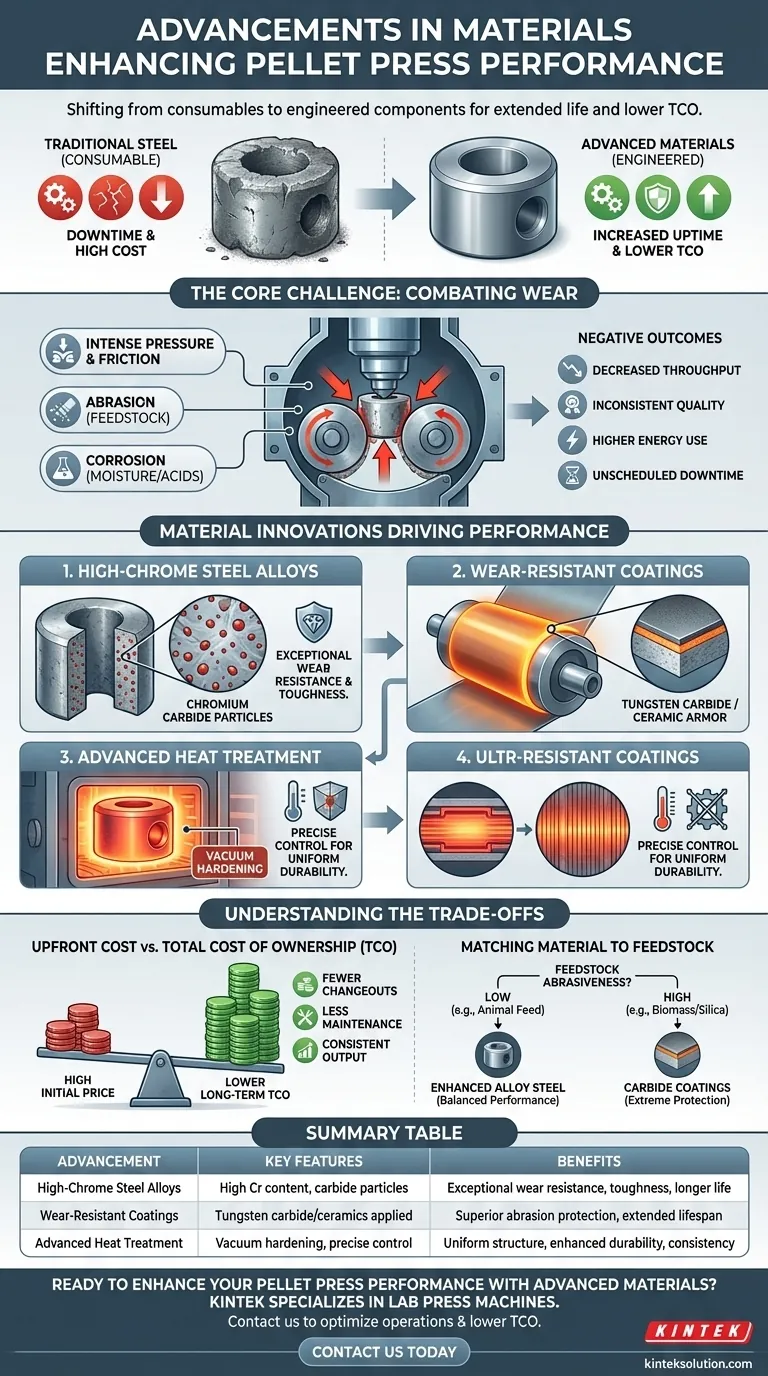

Im Kern werden Fortschritte in der Leistung von Pelletpressen durch eine neue Generation von Materialien vorangetrieben, insbesondere hochfeste Stahllegierungen und spezielle verschleißfeste Beschichtungen. Diese Innovationen wurden entwickelt, um die Haltbarkeit und Lebensdauer kritischer Komponenten dramatisch zu verbessern, was zu erheblichen Reduzierungen sowohl der Ausfallzeiten für Wartungsarbeiten als auch der Gesamtbetriebskosten führt.

Die zentrale Verschiebung besteht darin, Pelletpresstücher und -walzen nicht mehr als einfache Verbrauchsmaterialien, sondern als konstruierte Komponenten zu betrachten. Die anfängliche Investition in fortschrittliche Materialien senkt die Gesamtbetriebskosten, indem die Komponentenlebensdauer verlängert, die Pelletqualität erhalten bleibt und die Anlagenverfügbarkeit maximiert wird.

Die Kernherausforderung: Verschleißbekämpfung in Pelletmühlen

Das Pelletieren ist ein von Natur aus anspruchsvoller Prozess. Die Kombination aus intensivem Druck, Reibung und Abrieb setzt Maschinenkomponenten ständig aggressivem Verschleiß aus, was sich direkt auf Effizienz und Rentabilität auswirkt.

Die wichtigsten Verschleißkomponenten: Matrizen und Walzen

Die Matrize und die Walzen sind das Herzstück der Pelletmühle und tragen die Hauptlast dieser Betriebsbeanspruchung. Die Matrize mit ihren präzisionsgebohrten Löchern und die Walzen, die das Rohmaterial durch sie pressen, stehen in ständigem Hochreibungskontakt mit dem Ausgangsmaterial.

Diese kontinuierliche mechanische und abrasive Einwirkung ist die Hauptursache für die Degradation der Komponenten.

Die unvermeidliche Auswirkung von Abrieb und Korrosion

Ausgangsmaterialien, insbesondere Biomasse oder Materialien mit hohem Siliziumdioxid-(Asche-)Gehalt, wirken auf mikroskopischer Ebene wie Schmirgelpapier und verursachen abrasiven Verschleiß, der die Matrizenlöcher vergrößert und die Oberflächen der Walzen abnutzt. Darüber hinaus können Feuchtigkeit und saure Verbindungen in einigen Materialien zu korrosivem Verschleiß führen, der die Komponenten weiter schwächt.

Die hohen Kosten eines Komponentenausfalls

Abgenutzte Matrizen und Walzen führen zu einer Kaskade negativer Ergebnisse. Dazu gehören eine verringerte Produktionsleistung, inkonsistente Pelletqualität und -dichte sowie ein höherer Energieverbrauch, da der Motor härter arbeiten muss. Die letztendlichen Kosten sind ungeplante Ausfallzeiten für den Austausch von Komponenten, die die Produktion vollständig zum Stillstand bringen.

Materialinnovationen, die die Leistung vorantreiben

Um diesen Kräften entgegenzuwirken, gehen die Hersteller über traditionelle Stahlformulierungen hinaus. Der Fokus liegt auf der Herstellung von Komponenten, die eine überlegene Kombination aus Härte, Zähigkeit und Abriebfestigkeit aufweisen.

Hochfeste und hochchromhaltige Stahllegierungen

Moderne Matrizen werden zunehmend aus speziellen hochchromhaltigen Stahllegierungen gefertigt. Im Gegensatz zu herkömmlichem Kohlenstoffstahl enthalten diese Legierungen einen hohen Anteil an Chrom, das in der Mikrostruktur des Stahls extrem harte Chromkarbidpartikel bildet.

Dies sorgt für eine außergewöhnliche Verschleißfestigkeit bei gleichzeitiger Beibehaltung der notwendigen Zähigkeit, um Rissbildung unter dem enormen Druck der Pelletierung zu verhindern. Das Ergebnis ist eine Matrize, die ihre Spezifikationen über einen viel längeren Betriebszeitraum beibehält.

Die Rolle verschleißfester Beschichtungen

Für die extremsten Anwendungen bieten verschleißfeste Beschichtungen eine weitere Schutzschicht. Hierbei handelt es sich um ultraharte Materialien, wie Wolframkarbid oder spezielle Keramiken, die auf die Oberfläche der Matrize oder der Walzen aufgebracht werden.

Stellen Sie es sich wie das Hinzufügen einer Panzerschicht vor. Diese Beschichtung, die um ein Vielfaches härter sein kann als der Basissstahl, wird zur primären Kontaktfläche und opfert sich, um die darunterliegende Komponente vor Abrieb zu schützen.

Fortschrittliche Wärmebehandlung und Konditionierung

Die Leistung jeder Legierung wird durch ihre Wärmebehandlung freigesetzt. Prozesse wie das Vakuumhärten ermöglichen eine präzise Temperaturkontrolle und erzeugen eine gleichmäßigere und widerstandsfähigere innere Struktur im Stahl. Dies beseitigt Schwachstellen und maximiert die inhärenten Eigenschaften der Legierung und gewährleistet eine gleichbleibende Haltbarkeit über die gesamte Komponente hinweg.

Die Abwägungen verstehen

Die Einführung dieser fortschrittlichen Materialien erfordert eine strategische Bewertung von Kosten und Nutzen. Das teuerste Material ist nicht immer die richtige Wahl für jede Anwendung.

Anfangskosten vs. Gesamtbetriebskosten (TCO)

Komponenten aus hochchromhaltigen Legierungen oder mit Karbidbeschichtungen haben einen deutlich höheren Anschaffungspreis. Ihre verlängerte Lebensdauer kann jedoch zu niedrigeren Gesamtbetriebskosten (TCO) führen.

Weniger Austausche bedeuten weniger Ausfallzeiten, geringere Arbeitskosten für die Wartung und eine gleichmäßigere Produktionsleistung, was die anfängliche Investition langfristig oft rechtfertigt.

Anpassung des Materials an das Ausgangsmaterial

Die Abrasivität Ihres Ausgangsmaterials ist der wichtigste Faktor bei der Materialauswahl. Ein Betrieb, der weiches Tierfutter mit niedrigem Aschegehalt verarbeitet, erzielt möglicherweise nicht den gleichen ROI mit einer karbidbeschichteten Matrize wie ein Werk, das abrasive Biomasse mit hohem Siliziumdioxidgehalt verarbeitet.

Das Risiko unsachgemäßer Anwendung

Die Wirksamkeit dieser Materialien hängt von einer fachgerechten Herstellung ab. Eine schlecht aufgebrachte Beschichtung kann abplatzen oder delaminieren, und eine falsch wärmebehandelte Legierung kann spröde werden und vorzeitig versagen. Es ist von entscheidender Bedeutung, mit angesehenen Herstellern zusammenzuarbeiten, die über nachgewiesene Fachkenntnisse in diesen fortschrittlichen Materialprozessen verfügen.

Die richtige Materialwahl für Ihren Betrieb treffen

Die Auswahl des optimalen Materials ist ein Ausgleich zwischen Ihren operativen Zielen, Ihrem Budget und den spezifischen Anforderungen Ihres Ausgangsmaterials.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Betriebszeit in einem Hochbetrieb liegt: Investieren Sie in hochwertige hochchromhaltige Legierungsmatrizen mit präziser Vakuumwärmebehandlung, um die längstmögliche Kampagnenlebensdauer zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochabrasiver Materialien liegt (z. B. Stroh, Bagasse oder Holz mit hohem Aschegehalt): Spezifizieren Sie Matrizen und Walzen mit Wolframkarbidbeschichtungen, um dem extremen abrasiven Verschleiß direkt entgegenzuwirken.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Standardleistung bei kontrolliertem Budget liegt: Wechseln Sie von einfachen Stählen zu einer verbesserten, durchgehärteten Legierung, die eine deutliche Steigerung der Haltbarkeit ohne die vollen Kosten für exotische Beschichtungen bietet.

Letztendlich ist die strategische Materialauswahl ein wirksames Mittel, um Ihren Pelletierbetrieb von einem reaktiven Wartungszyklus in ein proaktives, hocheffizientes Produktionssystem umzuwandeln.

Zusammenfassungstabelle:

| Fortschritt | Hauptmerkmale | Vorteile |

|---|---|---|

| Hochchromhaltige Stahllegierungen | Hoher Chromgehalt, Chromkarbidpartikel | Außergewöhnliche Verschleißfestigkeit, Zähigkeit, längere Komponentenlebensdauer |

| Verschleißfeste Beschichtungen | Wolframkarbid oder Keramiken auf Oberflächen aufgetragen | Überlegener Abriebschutz, verlängerte Lebensdauer unter rauen Bedingungen |

| Fortschrittliche Wärmebehandlung | Vakuumhärten für präzise Temperaturkontrolle | Gleichmäßige Struktur, verbesserte Haltbarkeit, konsistente Leistung |

Bereit, die Leistung Ihrer Pelletpresse mit fortschrittlichen Materialien zu verbessern? KINTEK ist spezialisiert auf Laborknetmaschinen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die für die anspruchsvollen Anforderungen von Laboren entwickelt wurden. Unsere Expertise in hochfesten Legierungen und verschleißfesten Beschichtungen kann Ihnen helfen, die Wartung zu reduzieren, die Komponentenlebensdauer zu verlängern und die Effizienz zu steigern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Abläufe optimieren und Ihre Gesamtbetriebskosten senken können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Ringpressform für die Probenvorbereitung

- XRF KBR Stahlring Labor Pulver Pellet Pressform für FTIR

- Labor-Kugelpresse Form

- XRF KBR Kunststoff-Ring Labor Pulver Pellet Pressform für FTIR

- Labor XRF Borsäure Pulver Pellet Pressen Form für den Einsatz im Labor

Andere fragen auch

- Welche Ausrüstung wird zur Herstellung von KBr-FTIR-Presslingen benötigt? Wesentliche Werkzeuge für eine klare, genaue IR-Analyse

- Welche Design- und Materialanforderungen gelten für Präzisionsmatrizen? Schlüsselfaktoren für die Integrität von Energiematerialproben

- Wie werden Laborpresspellets bei der Bombenkalorimetrie eingesetzt? Präzision mit standardisierten Verbrennungsproben erzielen

- Welche technischen Faktoren werden bei der Auswahl von Präzisions-Edelstahlformen berücksichtigt? Optimierung der Fluoridpulverformgebung

- Wie verwendet man eine Laborpresse für eine ideale Neutronenübertragung? Perfektionieren Sie Ihre Eisenoxid-Nanopartikel-Proben