Beim Kaltisostatischen Pressen (CIP) mit Nassbeutelverfahren wird eine mit Pulver gefüllte flexible Form versiegelt und anschließend vollständig in einen mit Flüssigkeit gefüllten Druckbehälter eingetaucht. Eine externe Pumpe beaufschlagt die Flüssigkeit mit Druck, welche dann einen gleichmäßigen, rundum wirkenden Druck auf die Außenseite der Form ausübt. Dieser isostatische Druck presst das Pulver zu einer festen, dichten Komponente mit konsistenten Eigenschaften zusammen.

Das bestimmende Merkmal der „Nassbeutel“-Methode ist, dass das Werkzeug (die Form) unabhängig vom Druckbehälter ist. Es wird extern vorbereitet und versiegelt und dann direkt in die Druckflüssigkeit eingetaucht, was es zu einem sehr vielseitigen Verfahren für komplexe Formen macht.

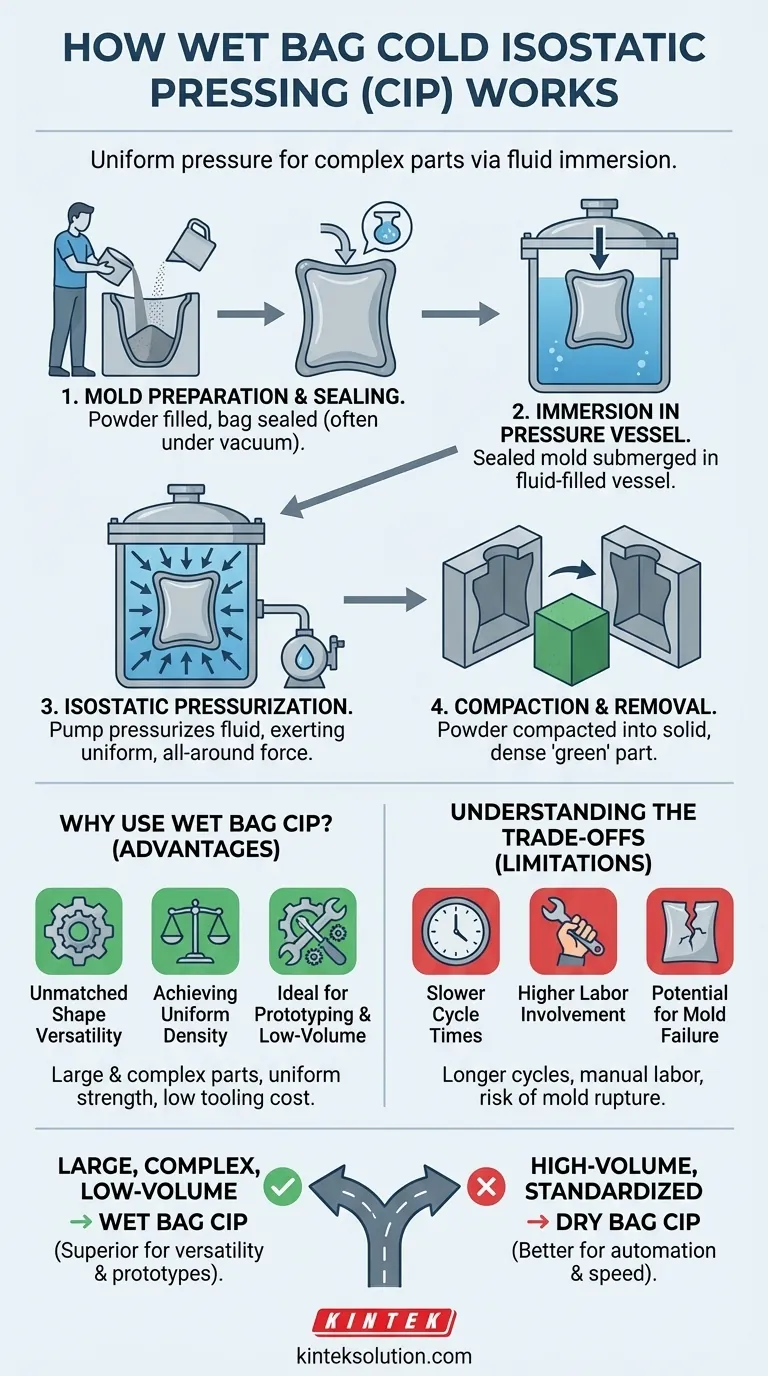

Die Mechanik des Nassbeutelverfahrens

Das Verständnis der Nassbeutelmethode lässt sich am besten durch die Aufschlüsselung in ihre einzelnen Betriebsschritte gewinnen. Jeder Schritt trägt zur gleichmäßigen Dichte und Festigkeit des Endbauteils bei.

Schritt 1: Formvorbereitung und Versiegelung

Der Prozess beginnt außerhalb des Druckbehälters. Das pulverförmige Material (wie Keramik, Metall oder Polymer) wird sorgfältig in eine flexible, elastomere Form gefüllt.

Diese Form wird dann hermetisch versiegelt. Dies geschieht oft unter Vakuum, um eingeschlossene Luft zwischen den Pulverpartikeln zu entfernen, die sonst Hohlräume im Endprodukt verursachen könnte.

Schritt 2: Eintauchen in den Druckbehälter

Die versiegelte Form wird dann in den Druckbehälter eingebracht und in eine Arbeitsflüssigkeit eingetaucht.

Diese Flüssigkeit ist typischerweise Wasser, das mit einem Korrosionsinhibitor versetzt ist, oder ein spezielles Öl. Der direkte Kontakt der Form mit dieser Flüssigkeit gibt der „Nassbeutel“-Methode ihren Namen.

Schritt 3: Isostatische Druckbeaufschlagung

Sobald der Behälter geschlossen ist, wird eine externe Hochdruckpumpe verwendet, um die Flüssigkeit unter Druck zu setzen.

Da Flüssigkeiten den Druck in alle Richtungen gleichmäßig übertragen, erfährt die versiegelte Form eine perfekt homogene Druckkraft auf ihrer gesamten Außenfläche. Dies ist das Kernprinzip des „isostatischen“ Pressens.

Schritt 4: Verdichtung und Entnahme

Der immense, gleichmäßige Druck lässt die flexible Form nach innen kollabieren, wodurch die Pulverpartikel zusammengedrückt und die Dichte des Materials erheblich erhöht wird.

Nachdem der Druck für eine vorab festgelegte Zeit gehalten wurde, wird der Druck im Behälter abgelassen. Die Form wird aus der Flüssigkeit entnommen und das verdichtete, feste Teil – oft als „Grünling“ bezeichnet – wird extrahiert.

Warum das Nassbeutelverfahren verwenden?

Das Nassbeutelverfahren wird für spezifische Anwendungen gewählt, bei denen seine einzigartigen Vorteile seine längere Zykluszeit im Vergleich zu anderen Methoden überwiegen.

Unübertroffene Formvielfalt

Da die Form eine unabhängige Einheit ist, die nicht in die Presse integriert ist, können mit dieser Methode sehr große und geometrisch komplexe Teile hergestellt werden. Die primäre Größenbeschränkung ist die Innenabmessung des Druckbehälters selbst.

Erreichen einer gleichmäßigen Dichte

Die gleichzeitige Druckanwendung von allen Seiten eliminiert die Dichtegradienten, die beim herkömmlichen uniaxialen (einseitigen) Pressen üblich sind. Dies führt zu Komponenten mit sehr gleichmäßiger Festigkeit und vorhersagbarem Schrumpfverhalten während des anschließenden Sinterns.

Ideal für Prototyping und geringe Stückzahlen

Die Werkzeuge für das Nassbeutel-CIP sind relativ einfach und kostengünstig, oft nur bestehend aus der flexiblen Form. Dies macht das Verfahren ideal für Forschung, die Entwicklung von Einzelteilen und geringe Produktionsserien, bei denen die Kosten für komplexe Hartwerkzeuge unerschwinglich wären.

Die Abwägungen verstehen

Kein einzelnes Herstellungsverfahren ist für jedes Szenario perfekt. Die Objektivität eines technischen Beraters erfordert die Anerkennung der Einschränkungen des Nassbeutel-CIP.

Längere Zykluszeiten

Die manuellen Schritte des Füllens, Versiegelns, Ladens, Entladens und Öffnens der Form machen die Gesamtzykluszeit wesentlich länger als bei automatisierten Alternativen wie dem Trockenbeutel-CIP. Dies macht es für die Massenproduktion großer Stückzahlen ungeeignet.

Höherer Arbeitsaufwand

Das Nassbeutelverfahren ist arbeitsintensiv. Ein Bediener ist erforderlich, um die Werkzeuge für jeden einzelnen Presszyklus zu verwalten, im Gegensatz zum hochautomatisierten Charakter von Systemen mit hohem Durchsatz.

Potenzial für Formversagen

Die Form selbst ist eine kritische Komponente, die wiederholt hohem Druck ausgesetzt ist. Ein Leck oder ein Riss in der Form kann zur Kontamination des Pulvers durch die Druckflüssigkeit führen und das Teil unbrauchbar machen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung zwischen dem Nassbeutel- und dem alternativen Trockenbeutel-Isostatischen Pressen hängt vollständig von Ihren Produktionszielen ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung großer, komplexer Teile oder Prototypen liegt: Das Nassbeutel-CIP ist aufgrund seiner unübertroffenen Formvielfalt und der geringen anfänglichen Werkzeugkosten die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen, automatisierten Produktion standardisierter Formen liegt: Das Trockenbeutel-CIP ist aufgrund seiner deutlich schnelleren Zykluszeiten und des geringeren Arbeitsaufwands weitaus effizienter.

Letztendlich ermöglicht die Nassbeuteltechnologie Ingenieuren und Herstellern die Herstellung hochgleichmäßiger Komponenten mit komplexen Geometrien, die mit anderen Pressverfahren unpraktisch oder unmöglich zu erreichen wären.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Verfahren | Flexible, mit Pulver gefüllte Form wird in Flüssigkeit eingetaucht und gleichmäßig unter Druck gesetzt. |

| Schlüsselschritte | Formvorbereitung, Eintauchen, Druckbeaufschlagung, Verdichtung und Entnahme. |

| Vorteile | Vielseitig für komplexe Formen, gleichmäßige Dichte, geringe Werkzeugkosten, ideal für Prototyping. |

| Einschränkungen | Längere Zykluszeiten, höherer Arbeitsaufwand, Risiko eines Formversagens. |

| Am besten geeignet für | Große oder komplexe Teile, geringvolumige Produktion und Forschungsanwendungen. |

Sind Sie bereit, die Fähigkeiten Ihres Labors mit präzisen und vielseitigen Presslösungen zu erweitern? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die entwickelt wurden, um die spezifischen Bedürfnisse von Laboren zu erfüllen. Unsere Ausrüstung gewährleistet eine gleichmäßige Verdichtung und hochdichte Ergebnisse für komplexe Formen und steigert Ihre Effizienz bei der Prototypenerstellung und Produktion. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Projekte unterstützen und Ihre Prozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

- Automatische hydraulische Laborpresse Labor-Pressmaschine für Pellets

Andere fragen auch

- Warum ist das Kaltisostatische Pressen (CIP) für Li/Li3PS4-LiI/Li-Batterien unerlässlich? Nahtlose Schnittstellen erzielen

- Was sind die Vorteile der CIP-Methode? Erzielen Sie eine gleichmäßige Dichte und komplexe Formen

- Wie funktioniert das Trockenbeutelverfahren bei der Kaltisostatischen Verpressung? Beschleunigen Sie Ihre Pulververdichtung für hohe Stückzahlen

- Was sind die Vorteile des kalt-isostatischen Pressens (CIP) gegenüber dem uniaxialen Matrizenpressen? Gleichmäßige Dichte und komplexe Formen erreichen

- Welche Branchen profitieren vom kalten isostatischen Pressen (KIP)? Erzielen Sie überragende Bauteilintegrität