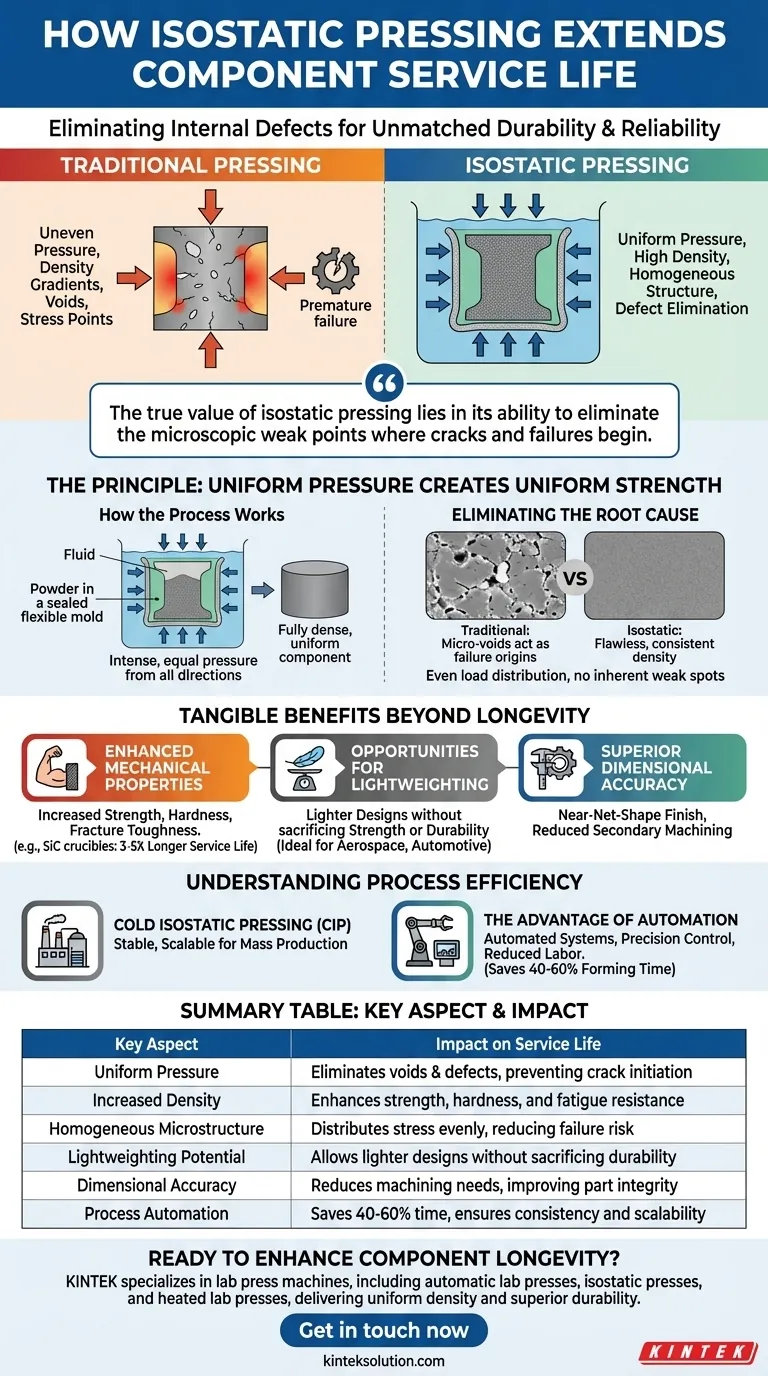

Isostatisches Pressen verlängert die Lebensdauer von Bauteilen direkt, indem es die innere Struktur des Materials grundlegend verändert. Der Prozess übt gleichmäßigen Druck aus allen Richtungen auf ein pulverförmiges Material aus und beseitigt systematisch innere Hohlräume und Defekte. Dadurch entsteht eine vollständig dichte, gleichmäßige Mikrostruktur, die deutlich widerstandsfähiger gegen Beanspruchung, Verschleiß und Ermüdung ist, die bei Teilen, die mit traditionellen Methoden hergestellt wurden, zu einem vorzeitigen Versagen führen.

Der wahre Wert des isostatischen Pressens liegt in seiner Fähigkeit, die mikroskopischen Schwachstellen zu beseitigen, an denen Risse und Fehler entstehen. Durch die Schaffung eines makellos gleichmäßigen Materials konstruiert es Haltbarkeit und Zuverlässigkeit direkt in den Kern des Bauteils.

Das Prinzip: Gleichmäßiger Druck erzeugt gleichmäßige Festigkeit

So funktioniert der Prozess

Beim isostatischen Pressen wird ein pulverförmiges Material in eine flexible, versiegelte Form gegeben. Diese Form wird dann in ein flüssiges Medium, typischerweise Wasser oder Öl, getaucht. Auf diese Flüssigkeit wird intensiver Druck ausgeübt, der die Kraft gleichmäßig und gleichzeitig auf jede Oberfläche der Form überträgt.

Beseitigung der Hauptursache für Ausfälle

Bei traditionellen Pressverfahren wird der Druck oft aus einer oder zwei Richtungen ausgeübt. Dies kann zu Dichtegradienten führen und winzige innere Hohlräume oder Lufteinschlüsse hinterlassen. Diese mikroskopischen Defekte werden zu Spannungskonzentrationspunkten, die als Ausgangspunkte für die Bildung und Ausbreitung von Rissen unter Betriebsbelastung dienen.

Die Auswirkungen einer gleichmäßigen Mikrostruktur

Durch die gleichmäßige Druckanwendung verdichtet das isostatische Pressen das Pulver gleichmäßig und eliminiert so diese inneren Defekte. Das resultierende Bauteil weist eine extrem konsistente Dichte und eine homogene Mikrostruktur auf. Wenn das Teil mechanischer oder thermischer Beanspruchung ausgesetzt wird, wird die Last gleichmäßig über das Material verteilt, ohne inhärente Schwachstellen, die einen Ausfall einleiten könnten.

Greifbare Vorteile jenseits der Langlebigkeit

Verbesserte mechanische Eigenschaften

Das direkte Ergebnis der erhöhten Dichte ist eine signifikante Verbesserung der mechanischen Eigenschaften. Bauteile sind nicht nur haltbarer, sondern weisen auch eine höhere Festigkeit, Härte und Bruchzähigkeit im Vergleich zu ihren konventionell gepressten Gegenstücken auf. So haben beispielsweise Siliziumkarbid-Tiegel, die auf diese Weise hergestellt werden, eine 3- bis 5-mal längere Lebensdauer als herkömmliche Ton-Graphit-Tiegel.

Möglichkeiten zur Gewichtsreduzierung

Da das Material gleichmäßig stärker ist, kann das gleiche Leistungsniveau mit weniger Material erreicht werden. Dies ermöglicht Ingenieuren, leichtere Bauteile zu konstruieren, ohne Festigkeit oder Haltbarkeit zu opfern, ein entscheidender Vorteil in Branchen wie der Luft- und Raumfahrt sowie der Automobilindustrie, wo Gewichtsreduzierung ein primäres Ziel ist.

Überragende Maßgenauigkeit

Der Prozess erzeugt Teile mit hoher Maßgenauigkeit und einer nahezu endkonturnahen Oberfläche. Dies reduziert die Notwendigkeit umfangreicher und kostspieliger sekundärer Bearbeitungsvorgänge und optimiert den gesamten Fertigungsablauf.

Verständnis von Prozesseffizienz und Modernisierung

Kaltisostatisches Pressen (CIP) für die Produktion

Das Kaltisostatische Pressen (CIP) ist ein stabiler und einfach zu bedienender Prozess, der sich gut für die Massenproduktion eignet. Es bietet eine zuverlässige Methode, um die Vorteile der isostatischen Verdichtung in großem Maßstab zu erzielen und eine hohe Produktionseffizienz zu gewährleisten.

Der Vorteil der Automatisierung

Moderne elektrische CIP-Systeme automatisieren den gesamten Prozess, von der Druckregelung bis zur Materialhandhabung. Diese Automatisierung reduziert den manuellen Arbeitsaufwand, minimiert das Risiko einer Kontamination durch das Fluidmedium und spart 40 % bis 60 % der Formgebungszeit im Vergleich zu manuellen Operationen.

Präzisionssteuerung

Automatisierte Systeme ermöglichen eine präzise Steuerung der Druckzyklen. Dies ermöglicht komplexe, mehrstufige Druckprofile, die an spezifische Materialien und Bauteilgeometrien angepasst werden können, wodurch die endgültige Mikrostruktur und die Eigenschaften weiter optimiert werden.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl eines Fertigungsprozesses erfordert die Abstimmung seiner Fähigkeiten mit Ihrem primären technischen Ziel.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und Zuverlässigkeit liegt: Isostatisches Pressen ist überlegen, da es die internen Defekte beseitigt, die als Ursprungspunkte für Materialversagen dienen.

- Wenn Ihr Hauptaugenmerk auf Gewichtsreduzierung ohne Kompromisse bei der Festigkeit liegt: Die hohe, gleichmäßige Dichte ermöglicht die Konstruktion leichterer, effizienterer Bauteile für leistungsentscheidende Anwendungen.

- Wenn Ihr Hauptaugenmerk auf skalierbarer Produktionseffizienz liegt: Automatisierte CIP-Systeme bieten einen stabilen, wiederholbaren und deutlich schnelleren Fertigungsweg im Vergleich zu manuellen Methoden.

Durch das Verständnis der direkten Verbindung zwischen gleichmäßiger Dichte und Materialintegrität können Sie isostatisches Pressen zuversichtlich einsetzen, um Komponenten für eine außergewöhnliche Langlebigkeit zu entwickeln.

Übersichtstabelle:

| Schlüsselaspekt | Auswirkungen auf die Lebensdauer |

|---|---|

| Gleichmäßiger Druck | Beseitigt Hohlräume und Defekte, verhindert Rissbildung |

| Erhöhte Dichte | Verbessert Festigkeit, Härte und Ermüdungsbeständigkeit |

| Homogene Mikrostruktur | Verteilt die Spannung gleichmäßig, reduziert das Ausfallrisiko |

| Potenzial zur Gewichtsreduzierung | Ermöglicht leichtere Konstruktionen ohne Einbußen bei der Haltbarkeit |

| Maßgenauigkeit | Reduziert den Bearbeitungsbedarf, verbessert die Teileintegrität |

| Prozessautomatisierung | Spart 40-60 % Zeit, gewährleistet Konsistenz und Skalierbarkeit |

Bereit, die Langlebigkeit Ihrer Komponenten durch isostatisches Pressen zu verbessern? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die entwickelt wurden, um eine gleichmäßige Dichte und überragende Haltbarkeit für Ihre Laboranforderungen zu liefern. Unsere Lösungen helfen, interne Defekte zu eliminieren, mechanische Eigenschaften zu verbessern und die Produktion zu optimieren – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse optimieren und die Lebensdauer Ihrer Komponenten verlängern können! Jetzt Kontakt aufnehmen

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

- Labor-Hydraulikpresse Labor-Pelletpresse Knopf-Batterie-Presse

Andere fragen auch

- Was sind die Vorteile des kalt-isostatischen Pressens (CIP) gegenüber dem uniaxialen Matrizenpressen? Gleichmäßige Dichte und komplexe Formen erreichen

- Wie schneidpresst man kaltisostatisch im Vergleich zum Spritzgießen? Wählen Sie das beste Verfahren für Ihre Materialien und Ihr Volumen

- Wie unterscheidet sich Heiß-Isostatisches Pressen (HIP) vom Kalt-Isostatischen Pressen (CIP)? Die wichtigsten Unterschiede in Prozess und Anwendungen

- Was sind die technischen Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Elektrolytpulver?

- Welche Faktoren beeinflussen die Effizienz des kalten isostatischen Pressens? Optimieren Sie Pulver und Werkzeuge für bessere Ergebnisse