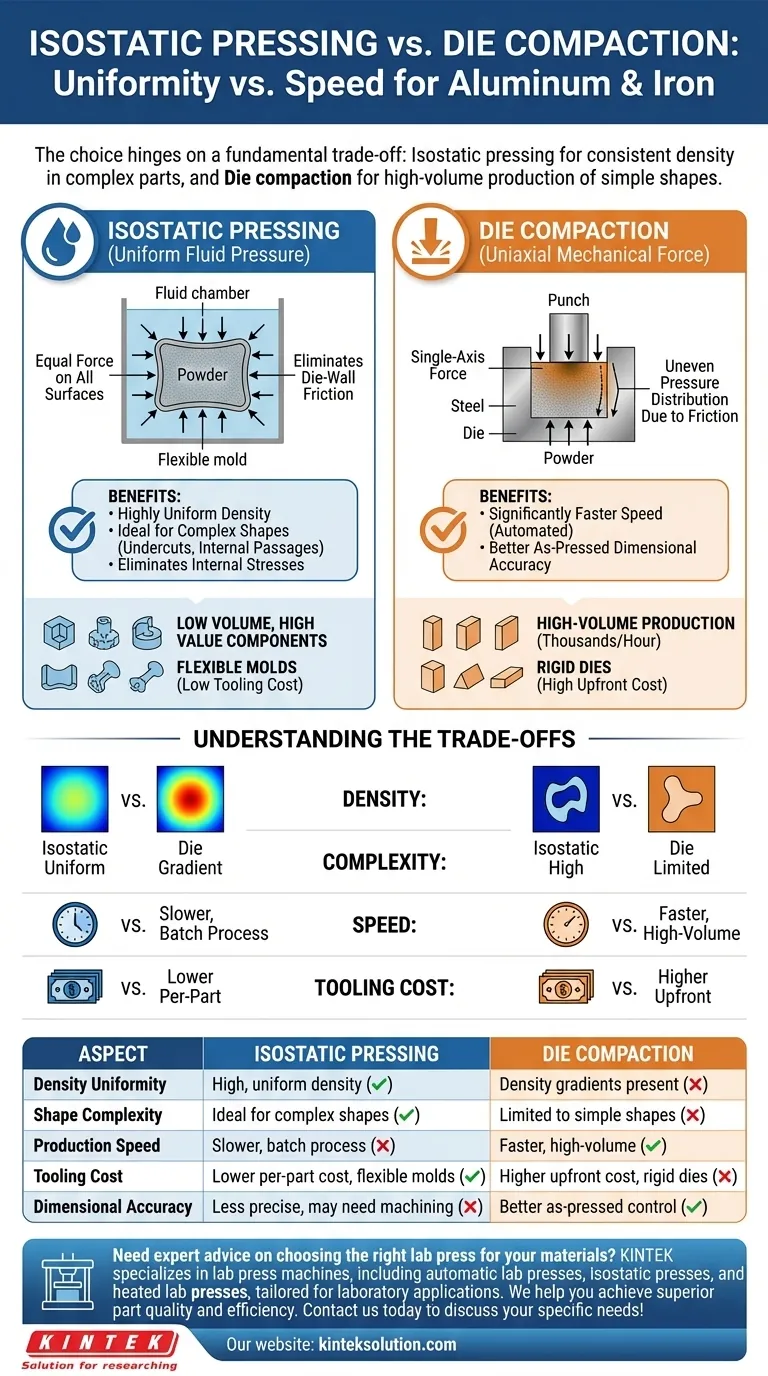

Im Wesentlichen hängt die Wahl zwischen isostatischem Pressen und Matrizenverdichtung für Materialien wie Aluminium und Eisen von einem grundlegenden Kompromiss zwischen der endgültigen Teilegleichmäßigkeit und der Produktionsgeschwindigkeit ab. Das isostatische Pressen nutzt einen gleichmäßigen Flüssigkeitsdruck, um eine außergewöhnlich konsistente Dichte zu erreichen, was es ideal für komplexe oder Hochleistungsteile macht. Im Gegensatz dazu verwendet die Matrizenverdichtung eine mechanische, einachsige Kraft, die für die Produktion großer Mengen wesentlich schneller ist, aber Dichteschwankungen innerhalb des Teils verursachen kann.

Der entscheidende Unterschied liegt nicht im Material, sondern in der Geometrie der Kraft. Beim isostatischen Pressen wird ein Pulver von allen Seiten gleichmäßig „gequetscht“, wodurch innere Reibung beseitigt und eine homogene Dichte gewährleistet wird. Bei der Matrizenverdichtung wird es aus einer oder zwei Richtungen „gestanzt“, was schneller ist, aber Dichtegradienten erzeugt, insbesondere bei höheren oder komplexeren Teilen.

Der grundlegende Unterschied: Wie der Druck ausgeübt wird

Die Verdichtungsmethode bestimmt direkt die End-Eigenschaften der Komponente. Die Kernunterscheidung liegt darin, wie die Kraft auf das Pulver übertragen wird.

Isostatisches Pressen: Gleichmäßiger Flüssigkeitsdruck

Beim isostatischen Pressen wird das Metallpulver (wie Aluminium oder Eisen) in eine flexible, versiegelte Form gegeben. Diese Form wird dann in eine Flüssigkeitskammer getaucht, und die Flüssigkeit wird unter Druck gesetzt, wodurch gleichzeitig auf jede Oberfläche der Form die gleiche Kraft ausgeübt wird.

Dieser allseitige Druck stellt sicher, dass die Verdichtung im gesamten Volumen des Teils gleichmäßig erfolgt. Er beseitigt vollständig die Hauptursache für Dichteschwankungen: die Wandreibung der Matrize.

Matrizenverdichtung: Einachsige mechanische Kraft

Die Matrizenverdichtung, oft als Kaltpressen bezeichnet, verwendet eine starre Stahlmatrize und einen oder mehrere mechanische Stempel. Das Pulver füllt den Matrizenhohlraum, und ein Stempel komprimiert es entlang einer einzigen Achse (von oben nach unten und manchmal auch von unten nach oben).

Obwohl die Kraft des Stempels hoch ist, wird ihre Übertragung durch das Pulver durch die Reibung an den starren Matrizenwänden behindert. Dies führt zu einer ungleichmäßigen Druck- und folglich Dichteverteilung.

Auswirkungen auf Materialeigenschaften und Teilegeometrie

Diese unterschiedlichen Methoden der Druckausübung haben direkte Auswirkungen auf das Endprodukt, unabhängig davon, ob das Material Aluminium, Eisen oder ein anderes Pulvermetall ist.

Dichtegleichmäßigkeit

Das isostatische Pressen erzeugt Teile mit einer hochgradig gleichmäßigen Dichte. Da der Druck aus allen Richtungen ausgeübt wird, wird jeder Bereich des Pulvers nahezu gleich stark verdichtet.

Die Matrizenverdichtung erzeugt jedoch Dichtegradienten. Die dem beweglichen Stempel am nächsten liegenden Bereiche des Teils werden am dichtesten, während die Mitte des Teils und die vom Stempel am weitesten entfernten Abschnitte aufgrund der Auswirkungen der Matrizenwandreibung am wenigsten dicht sind.

Formkomplexität

Das isostatische Pressen eignet sich hervorragend zur Herstellung komplexer Formen. Da es eine flexible Form verwendet, kann es Teile mit Hinterschneidungen, komplizierten inneren Kanälen oder hohen Längen-zu-Durchmesser-Verhältnissen formen, die sich nicht aus einer starren Matrize ausstoßen ließen.

Die Matrizenverdichtung ist auf einfachere, prismatische Formen beschränkt. Das Teil muss beschädigungsfrei aus dem Matrizenhohlraum herausgedrückt werden können, was seine Geometrie einschränkt.

Die Kompromisse verstehen

Die Wahl einer Methode besteht nicht nur darin, eine perfekte Dichte zu erzielen; es ist eine Abwägung technischer und wirtschaftlicher Prioritäten.

Geschwindigkeit und Durchsatz

Die Matrizenverdichtung ist wesentlich schneller. Der Prozess lässt sich leicht automatisieren und kann Hunderte oder Tausende von Teilen pro Stunde produzieren, was ihn zum Standard für die Fertigung großer Mengen macht.

Das isostatische Pressen ist ein wesentlich langsamerer Chargenprozess. Das Beladen und Entladen des Druckbehälters kostet Zeit, begrenzt den Durchsatz und macht ihn besser für Komponenten mit geringerem Volumen und höherem Wert geeignet.

Werkzeugkosten und Kosten

Die Werkzeuge für die Matrizenverdichtung erfordern teure, gehärtete Stahlmatrizen und Stempel, die präzise bearbeitet werden müssen. Diese Kosten sind anfänglich hoch, werden aber über große Produktionsläufe amortisiert.

Das isostatische Pressen verwendet kostengünstige, flexible Formen (oft aus Urethan oder Gummi). Obwohl der Druckbehälter selbst eine große Investition darstellt, können die Werkzeugkosten pro Teil viel niedriger sein, was es für Prototypen und Kleinserien attraktiv macht.

Maßgenauigkeit

Die Matrizenverdichtung bietet eine bessere Maßhaltigkeit im Presszustand. Der starre Matrizenhohlraum liefert eine präzise Nettopasst, wodurch die Notwendigkeit einer nachträglichen Bearbeitung der Außenabmessungen eines Teils minimiert wird.

Das isostatische Pressen führt zu einer weniger vorhersagbaren Schrumpfung. Obwohl die Dichte gleichmäßig ist, sind die endgültigen Abmessungen nach dem Pressen weniger präzise und erfordern oft sekundäre Bearbeitungsschritte, um enge Toleranzen zu erreichen.

Die richtige Wahl für Ihre Komponente treffen

Ihre Auswahl sollte sich nach der wichtigsten Anforderung für Ihr Endteil richten.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion einfacher Formen liegt (z. B. Buchsen oder kleine Zahnräder): Die Matrizenverdichtung ist aufgrund ihrer unübertroffenen Geschwindigkeit und der niedrigen Kosten pro Teil bei Skalierung die klare Wahl.

- Wenn Ihr Hauptaugenmerk auf gleichmäßigen mechanischen Eigenschaften bei komplexen Formen liegt (z. B. nahezu maßhaltige Turbinenschaufeln oder medizinische Implantate): Das isostatische Pressen ist überlegen, da es die einzige Möglichkeit ist, eine konsistente Dichte und Leistung bei solchen Geometrien zu garantieren.

- Wenn Ihr Hauptaugenmerk darauf liegt, innere Spannungen und Defekte in hohen Bauteilen zu beseitigen: Der gleichmäßige Druck des isostatischen Pressens vermeidet Dichtegradienten, die bei gesinterten, matrizenverdichteten Teilen häufig zu Rissen führen können.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Prototypen oder Kleinserien mit komplexen Merkmalen liegt: Das isostatische Pressen bietet einen kostengünstigeren Weg, da die Werkzeuge wesentlich billiger und einfacher zu erstellen sind als ein vollständiger Satz aus Matrize und Stempel.

Indem Sie verstehen, dass die Druckmethode die End-Eigenschaften bestimmt, können Sie den richtigen Verdichtungsprozess souverän für Ihr spezifisches technisches Ziel auswählen.

Zusammenfassungstabelle:

| Aspekt | Isostatisches Pressen | Matrizenverdichtung |

|---|---|---|

| Dichtegleichmäßigkeit | Hohe, gleichmäßige Dichte | Dichtegradienten vorhanden |

| Formkomplexität | Ideal für komplexe Formen | Auf einfache Formen beschränkt |

| Produktionsgeschwindigkeit | Langsamerer Chargenprozess | Schneller, hohe Stückzahlen |

| Werkzeugkosten | Niedrigere Kosten pro Teil, flexible Formen | Höhere Vorabkosten, starre Matrizen |

| Maßgenauigkeit | Weniger präzise, eventuell Bearbeitung nötig | Bessere Maßkontrolle im Presszustand |

Benötigen Sie eine Expertenberatung zur Auswahl der richtigen Laborpresse für Ihre Materialien? KINTEK ist spezialisiert auf Laborpressmaschinen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die auf Laboranwendungen zugeschnitten sind. Wir helfen Ihnen, überlegene Teilequalität und Effizienz in Ihrer Forschung und Entwicklung zu erzielen. Kontaktieren Sie uns noch heute, um Ihre spezifischen Bedürfnisse zu besprechen und herauszufinden, wie unsere Lösungen Ihrem Labor zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Automatische hydraulische Laborpresse Labor-Pressmaschine für Pellets

Andere fragen auch

- Welche Faktoren beeinflussen die Effizienz des kalten isostatischen Pressens? Optimieren Sie Pulver und Werkzeuge für bessere Ergebnisse

- Was sind die Vorteile des kalt-isostatischen Pressens (CIP) gegenüber dem uniaxialen Matrizenpressen? Gleichmäßige Dichte und komplexe Formen erreichen

- Was sind die technischen Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Elektrolytpulver?

- Warum ist das Kaltisostatische Pressen (CIP) für Li/Li3PS4-LiI/Li-Batterien unerlässlich? Nahtlose Schnittstellen erzielen

- Was sind die Vorteile der CIP-Methode? Erzielen Sie eine gleichmäßige Dichte und komplexe Formen