Im Grunde genommen bietet die isostatische Verdichtung eine weitaus bessere geometrische Freiheit als das uniaxialen Pressen. Dies liegt daran, dass isostatische Verfahren einen gleichmäßigen, allseitigen Druck auf eine Pulvermasse ausüben und so die geometrischen Einschränkungen und Dichteschwankungen beseitigen, die dem einachsigen Druck des uniaxialen Pressens innewohnen.

Der grundlegende Unterschied liegt in der Richtung der Kraft. Das unilaterale Pressen ist ein eindimensionales Zusammendrücken und beschränkt es auf einfache Formen. Die isostatische Verdichtung ist eine dreidimensionale Kompression, die die Bildung hochkomplexer Teile mit gleichmäßiger Dichte ermöglicht.

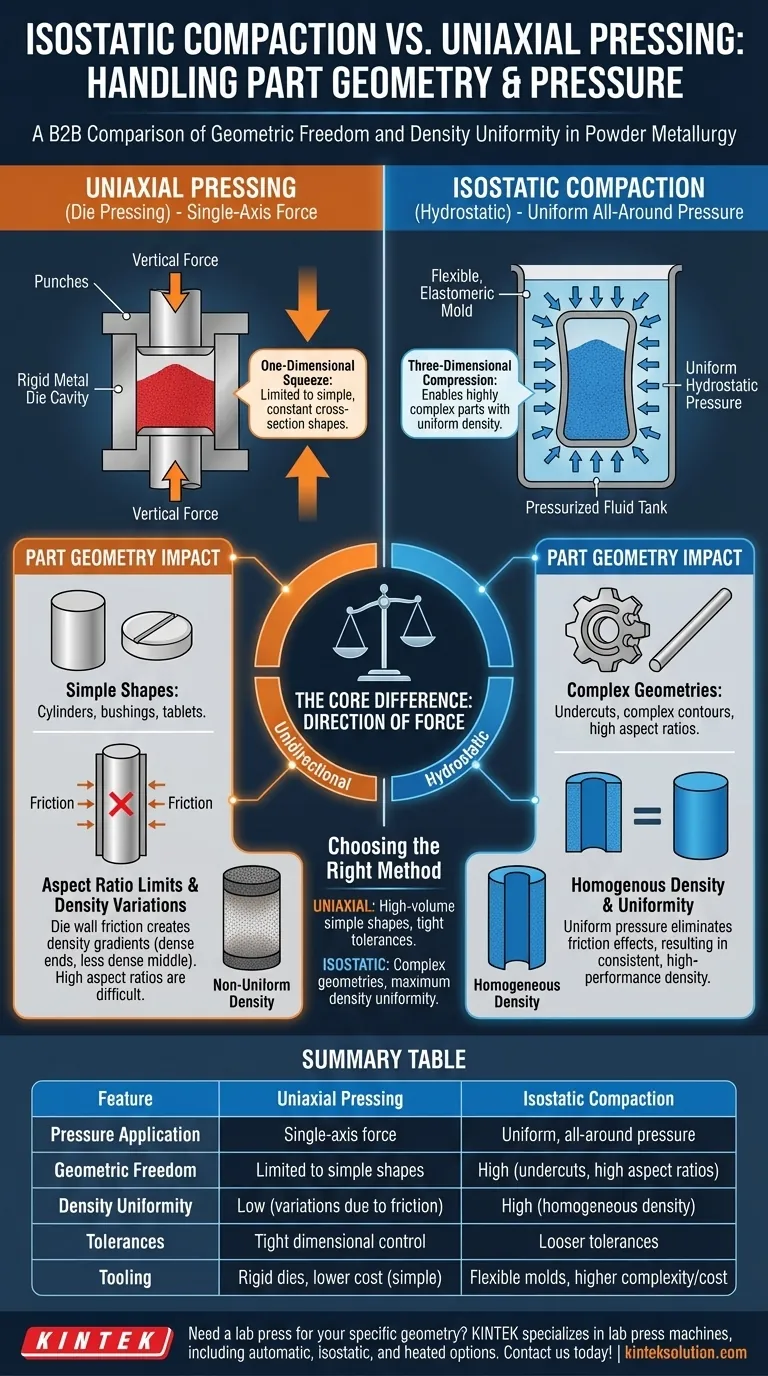

Der Kernunterschied: Unidirektionale Kraft vs. hydrostatischer Druck

Um die geometrischen Einschränkungen zu verstehen, müssen wir uns zunächst ansehen, wie jeder Prozess Kraft auf das Pulver ausübt.

Wie das unilaterale Pressen funktioniert

Das unilaterale Pressen, oft als Matrizenpressen bezeichnet, übt eine Kraft entlang einer einzigen vertikalen Achse aus.

Eine präzise Menge Pulver wird in einen starren Matrizenhohlraum gegeben, und ein oder mehrere Stempel komprimieren es von oben und/oder unten. Diese Methode ist schnell und sehr wiederholbar für bestimmte Abmessungen.

Wie das isostatische Pressen funktioniert

Das isostatische Pressen wendet den Druck gleichmäßig aus allen Richtungen an. Das Pulver wird in einer flexiblen, elastomeren Form versiegelt.

Diese versiegelte Form wird dann in eine Flüssigkeit getaucht, die unter Druck gesetzt wird. Der Druck wirkt gleichmäßig auf alle Oberflächen der Form und komprimiert das Pulver gleichmäßig aus jedem Winkel, ähnlich dem Druck der Tiefsee.

Die Auswirkung auf die Teilegeometrie

Die Art und Weise, wie der Druck ausgeübt wird, bestimmt direkt die Komplexität des Teils, das Sie herstellen können.

Unilaterales Pressen: Einfache Formen und Seitenverhältnisgrenzen

Da die Kraft nur von oben und unten ausgeübt wird, ist das unilaterale Pressen auf Teile mit konstantem Querschnitt beschränkt, wie Zylinder, Buchsen oder einfache Tabletten.

Es wird stark durch das Verhältnis von Querschnitt zu Höhe eingeschränkt. Hohe, dünne Teile sind fast unmöglich herzustellen, da die Reibung zwischen dem Pulver und den starren Matrizenwänden verhindert, dass der Druck effektiv auf das Zentrum des Teils übertragen wird. Dies führt zu erheblichen Dichteschwankungen.

Isostatische Verdichtung: Komplexe Geometrien und Gleichmäßigkeit

Durch die Ausübung des Drucks aus allen Richtungen beseitigt die isostatische Verdichtung die Einschränkungen durch die Matrizenwandreibung.

Dies ermöglicht die Herstellung von Teilen mit komplexen Konturen, Hinterschneidungen und hohen Seitenverhältnissen (z. B. lange, dünne Stäbe). Da der Druck gleichmäßig ist, weist das resultierende Teil eine viel homogenere Dichte auf, was für Hochleistungsanwendungen von entscheidender Bedeutung ist.

Die Abwägungen verstehen

Obwohl das isostatische Pressen geometrische Freiheit bietet, ist es kein universeller Ersatz für das unilaterale Pressen. Jeder hat deutliche Vor- und Nachteile.

Die Einschränkung des uniaxialen Pressens: Reibung und Dichte

Der Hauptfeind des uniaxialen Pressens ist die Matrizenwandreibung. Wenn der Stempel das Pulver komprimiert, erfahren die Partikel, die den Matrizenwänden am nächsten liegen, Reibung, die ihre Bewegung und Verdichtung behindert.

Dies führt zu einem Teil, das oben und unten dicht ist (nahe den Stempeln), aber in der Mitte erheblich weniger dicht. Für viele Anwendungen ist diese Nicht-Uniformität inakzeptabel.

Die Einschränkung des isostatischen Pressens: Toleranzen und Werkzeuge

Die bei isostatischen Pressen verwendeten flexiblen Formen bieten zwar Komplexität, aber nicht die gleiche Maßgenauigkeit wie eine starre Stahlmatrize. Die endgültigen Toleranzen der Teile sind im Allgemeinen lockerer als die, die mit uniaxialem Pressen erreicht werden.

Darüber hinaus kann die Konstruktion und Herstellung der flexiblen Werkzeuge zur Erzielung einer bestimmten Endform komplexer und kostspieliger sein.

Die Wahl der richtigen Methode für Ihr Teil

Die Wahl zwischen diesen beiden Methoden hängt vollständig von den Konstruktionsanforderungen Ihres Teils und den Produktionszielen ab.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumenproduktion einfacher Formen mit engen Toleranzen liegt: Das unilaterale Pressen ist schneller, wirtschaftlicher und liefert eine bessere Maßhaltigkeit.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Geometrien, Teile mit hohem Seitenverhältnis oder der Erzielung maximaler Dichtehomogenität liegt: Die isostatische Verdichtung ist die überlegene und oft einzig gangbare Wahl.

Das Verständnis der Physik der Druckerzeugung ist der Schlüssel zur Auswahl des Verfahrens, das am besten zu Ihrer Designabsicht passt.

Zusammenfassungstabelle:

| Merkmal | Unilaterales Pressen | Isostatische Verdichtung |

|---|---|---|

| Druckanwendung | Einachsige Kraft | Gleichmäßiger, allseitiger Druck |

| Geometrische Freiheit | Beschränkt auf einfache Formen (z. B. Zylinder) | Hoch (z. B. Hinterschneidungen, hohe Seitenverhältnisse) |

| Dichtegleichmäßigkeit | Gering (Schwankungen aufgrund von Reibung) | Hoch (homogene Dichte) |

| Toleranzen | Enge Maßkontrolle | Lockere Toleranzen |

| Werkzeuge | Starre Matrizen, geringere Kosten für einfache Formen | Flexible Formen, höhere Komplexität und Kosten |

Benötigen Sie eine Laborpresse für Ihre spezifische Teilegeometrie? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die für die Verarbeitung komplexer Formen und die Gewährleistung einer gleichmäßigen Dichte für Ihre Laboranforderungen entwickelt wurden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Materialverarbeitung optimieren und die Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Automatische hydraulische Laborpresse Labor-Pressmaschine für Pellets

Andere fragen auch

- Warum ist eine Kaltisostatische Presse (CIP) für Perowskit-Keramikmembranen notwendig? Erreichen Sie eine maximale CO2-Reduktionseffizienz

- Warum wird eine Kaltisostatische Presse (CIP) für die Bildung von Nb-Ti-Legierungs-Grünlingen benötigt? Dichtegleichmäßigkeit sicherstellen

- Welche Rolle spielt die Kaltisostatische Pressung (CIP) bei Al-Zn-Mg-Legierungen? Erreichung gleichmäßiger Dichte und struktureller Integrität

- Warum wird eine Kaltisostatische Presse (CIP) typischerweise nach dem axialen Pressen hinzugefügt? Erhöhung der Keramikdichte

- Was sind die Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Hydroxylapatit? Erzielung einer überlegenen Sinterqualität