Im Grunde liegt der Unterschied zwischen dem kaltisostatischen Pressen (CIP) und dem uniaxialen Pressen in der Art und Weise, wie Druck zur Konsolidierung eines Pulvers ausgeübt wird. Das uniaxialen Pressen verwendet eine starre Matrize und wendet Kraft entlang einer einzigen vertikalen Achse an, ähnlich wie bei einem Kolben. Im Gegensatz dazu wird beim CIP eine mit Pulver gefüllte flexible Form in eine Flüssigkeit getaucht, wobei gleichzeitig ein gleichmäßiger, hydrostatischer Druck aus allen Richtungen ausgeübt wird. Diese einzelne Unterscheidung bestimmt alles, von der Komplexität der herstellbaren Teile bis hin zur endgültigen Dichte und Integrität der Komponente.

Bei der Wahl zwischen CIP und uniaxialem Pressen geht es nicht darum, welche Methode „besser“ ist, sondern welche für Ihr Ziel die richtige ist. Das uniaxialen Pressen ist für die Hochgeschwindigkeitsproduktion einfacher Formen mit engen Maßtoleranzen konzipiert, während CIP für die Herstellung komplexer, gleichmäßig dichter Teile entwickelt wurde, die auf andere Weise nicht geformt werden können.

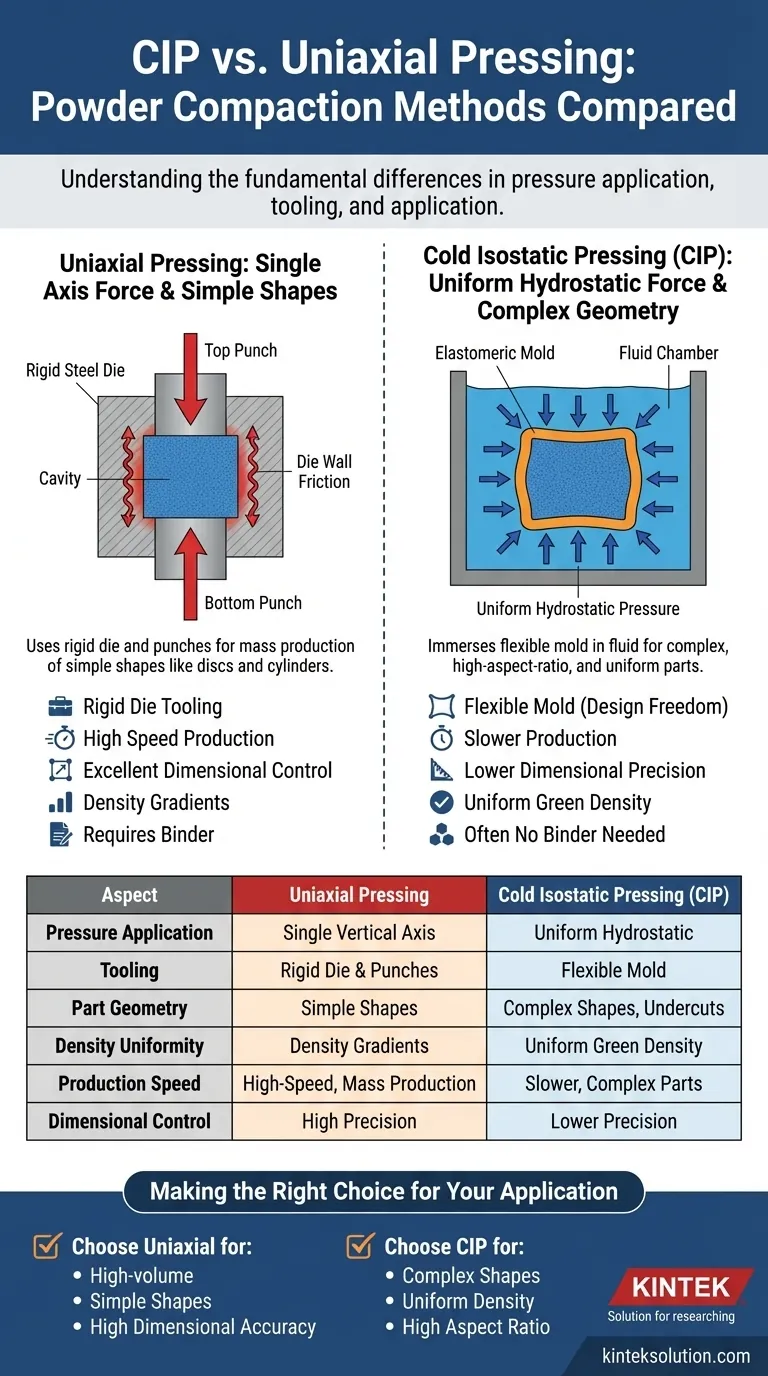

Der grundlegende Unterschied: Druckanwendung

Die Methode der Druckanwendung ist das bestimmende Merkmal, das diese beiden Pulververdichtungstechniken trennt. Sie beeinflusst direkt die End-Eigenschaften des verdichteten Teils, das vor dem endgültigen Sintern als „grünes“ Teil bezeichnet wird.

Uniaxiales Pressen: Kraft auf einer einzigen Achse

Beim uniaxialen Pressen wird Pulver komprimiert, das sich in einem starren Matrizenhohlraum befindet. Der Druck wird mechanisch oder hydraulisch durch obere und untere Stempel ausgeübt, die sich entlang einer Achse bewegen.

Dieser Prozess ist hochautomatisiert und extrem schnell, was ihn ideal für die Massenproduktion macht. Ein erheblicher Nachteil ist jedoch die Matrizenwandreibung. Wenn sich das Pulver bewegt, reibt es an den stationären Matrizenwänden, was eine gleichmäßige Verdichtung behindert und Dichtegradienten im gesamten Teil erzeugt.

Kaltisostatisches Pressen (CIP): Gleichmäßige hydrostatische Kraft

Beim CIP wird das Pulver zunächst in einer flexiblen, elastomere Form (wie ein dicker Gummiballon) versiegelt. Diese gesamte Anordnung wird dann in eine Hochdruckkammer getaucht, die mit einer Flüssigkeit, typischerweise Wasser oder Öl, gefüllt ist.

Wenn die Kammer unter Druck gesetzt wird, übt die Flüssigkeit auf jede Oberfläche der flexiblen Form eine gleiche Kraft aus. Dieser hydrostatische Druck verdichtet das Pulver gleichmäßig aus allen Richtungen und eliminiert praktisch die inneren Spannungen und Dichtevariationen, die durch die Matrizenwandreibung entstehen.

Werkzeug und geometrische Möglichkeiten

Die für jeden Prozess erforderlichen Werkzeuge bestimmen direkt die Komplexität und Präzision der Teile, die Sie herstellen können.

Die starre Matrize des uniaxialen Pressens: Einfachheit und Geschwindigkeit

Das uniaxialen Pressen beruht auf harten Werkzeugen – einem präzise bearbeiteten Matrizenhohlraum und Stempeln. Diese Einrichtung ist perfekt für einfache Geometrien wie Scheiben, Zylinder und rechteckige Blöcke.

Da die endgültige Form durch eine starre, unveränderliche Form bestimmt wird, bietet diese Methode eine hervorragende Maßhaltigkeit und Wiederholbarkeit. Sie ist der Standard für die Herstellung von Teilen, bei denen präzise Abmessungen entscheidend sind und die Geometrie nicht komplex ist.

Die flexible Form des CIP: Gestaltungsfreiheit

CIP verwendet eine flexible Form, was ihm eine unvergleichliche Gestaltungsfreiheit verleiht. Es kann Teile mit komplexen Außenkonturen, Hohlräumen und sogar Hinterschneidungen herstellen.

Darüber hinaus ist CIP nicht durch das Seitenverhältnis (Höhe zu Breite) des Teils begrenzt. Es kann leicht lange, schlanke Teile formen, die aufgrund übermäßiger Matrizenwandreibung und der Gefahr von Rissen nicht aus einer starren uniaxialen Matrize ausgeworfen werden könnten.

Die Kompromisse verstehen

Die Wahl des richtigen Prozesses erfordert einen objektiven Blick auf die Vor- und Nachteile jeder Methode. Ihre Entscheidung wird ein Gleichgewicht sein zwischen geometrischer Komplexität, erforderlicher Dichte, Produktionsgeschwindigkeit und Kosten.

Das Dilemma zwischen Präzision und Komplexität

Dies ist der zentrale Kompromiss. Das uniaxialen Pressen liefert eine hohe Maßpräzision für einfache Formen. Die starre Matrize stellt sicher, dass jedes Teil nahezu identisch ist.

CIP ermöglicht die Herstellung hochkomplexer Formen. Die Erzielung enger Maßtoleranzen ist jedoch schwieriger, da sie von einer vollkommen gleichmäßigen flexiblen Form und einer vorhersehbaren Pulververdichtung abhängt, was bei hoher Präzision schwer zu kontrollieren sein kann.

Dichtegradienten und Grünfestigkeit

Beim uniaxialen Pressen ist die Dichte in der Nähe der Stempel am höchsten und in der Mitte sowie in der Nähe der Matrizenwände am niedrigsten. Diese ungleichmäßige Dichte kann während der abschließenden Sinterphase zu Verzug oder Rissen führen.

CIP erzeugt ein Teil mit außergewöhnlich gleichmäßiger Grün(dichte). Diese Konsistenz führt zu einem vorhersagbareren und gleichmäßigeren Schrumpfen während des Sinterns, wodurch Defekte reduziert und die endgültigen mechanischen Eigenschaften verbessert werden. Die resultierenden grünen Teile weisen außerdem eine hohe Festigkeit auf, was die Handhabung oder Bearbeitung vor dem Endsintern erleichtert.

Bindemittel und Sekundärbearbeitungen

Das uniaxialen Pressen erfordert oft die Zugabe eines Wachsbindemittels zum Pulver, um die Verdichtung und das Auswerfen zu unterstützen. Dieses Bindemittel muss vor dem Sintern sorgfältig ausgebrannt werden, was den Prozess zeitaufwändiger und komplexer macht.

CIP kann Pulver oft ohne jegliches Bindemittel konsolidieren. Dies vereinfacht den Gesamtprozess und eliminiert eine potenzielle Fehlerquelle, was zu geringeren Produktionskosten und zuverlässigeren Endteilen beiträgt.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Entscheidung hängt vollständig von der Geometrie Ihrer Komponente, ihren Leistungsanforderungen und Ihren Produktionsvolumen-Zielen ab.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumenproduktion einfacher Formen liegt (z. B. Keramikisolatoren, pharmazeutische Tabletten, einfache Buchsen): Das uniaxialen Pressen ist aufgrund seiner Geschwindigkeit, der geringen Kosten pro Teil und der hohen Maßgenauigkeit die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Formen mit gleichmäßiger Dichte liegt (z. B. Turbinenschaufeln in „Near-Net-Shape“, komplexe medizinische Implantate, kundenspezifische feuerfeste Komponenten): Das kaltisostatische Pressen bietet die erforderliche Gestaltungsfreiheit und Materialintegrität.

- Wenn Ihr Hauptaugenmerk auf der Herstellung großer Teile oder Komponenten mit hohem Seitenverhältnis (lang und dünn) liegt: CIP ist die einzig praktikable Methode, da sie die inhärenten Grenzen der Matrizenwandreibung beim uniaxialen Pressen überwindet.

Indem Sie diese grundlegenden mechanischen Unterschiede verstehen, können Sie selbstbewusst den Verdichtungsprozess auswählen, der sowohl die Qualität Ihrer Komponente als auch die Effizienz Ihres Betriebs gewährleistet.

Zusammenfassungstabelle:

| Aspekt | Uniaxiales Pressen | Kaltisostatisches Pressen (CIP) |

|---|---|---|

| Druckanwendung | Einzelne vertikale Achse | Gleichmäßiger hydrostatischer Druck aus allen Richtungen |

| Werkzeug | Starre Matrize und Stempel | Flexible elastomere Form |

| Teilegeometrie | Einfache Formen (z. B. Scheiben, Zylinder) | Komplexe Formen, hohe Seitenverhältnisse, Hinterschneidungen |

| Dichtegleichmäßigkeit | Dichtegradienten aufgrund der Matrizenwandreibung | Gleichmäßige Grün(dichte) |

| Produktionsgeschwindigkeit | Hochgeschwindigkeit, ideal für Massenproduktion | Langsamer, geeignet für komplexe oder geringvolumige Teile |

| Maßhaltigkeit | Hohe Präzision und Wiederholbarkeit | Geringere Präzision, schwieriger bei engen Toleranzen |

Benötigen Sie eine fachkundige Beratung für die Pressanforderungen Ihres Labors? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die auf die Verbesserung Ihrer Materialverdichtungsprozesse zugeschnitten sind. Ob Sie einfache oder komplexe Teile herstellen, unsere Lösungen gewährleisten eine gleichmäßige Dichte, reduzierte Defekte und verbesserte Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Laboranforderungen unterstützen und Ihnen helfen können, überlegene Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Isostatische Laborpressformen für das isostatische Pressen

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

Andere fragen auch

- Was sind die Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Aluminiumoxid-Mullit? Erzielung gleichmäßiger Dichte und Zuverlässigkeit

- Welche Rolle spielt eine Kaltisostatische Presse (CIP) bei der Herstellung von γ-TiAl-Legierungen? Erreichen einer Sinterdichte von 95 %

- Welche entscheidende Rolle spielt eine Kaltisostatische Presse (CIP) bei der Verfestigung von grünen Körpern aus transparenter Aluminiumoxidkeramik?

- Warum ist Kaltisostatisches Pressen (CIP) nach dem Axialpressen für PZT-Keramiken erforderlich? Strukturelle Integrität erreichen

- Was ist das Standardverfahren für die Kaltisostatische Pressung (CIP)? Gleichmäßige Materialdichte meistern